آموزش پیشرفتهآموزش نانو

تئوری ها و مدل های ارائه شده در مکانوشیمی

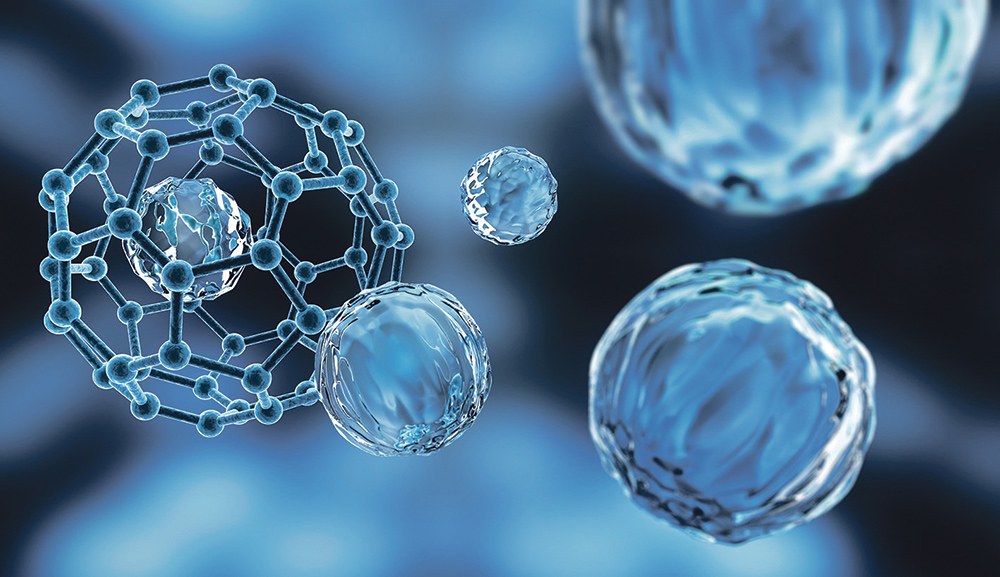

علیرغم اینکه سنتز مکانوشیمیایی (Mechanochemical Synthesis) به عنوان یک تکنیک بسیار کارآمد برای فرآوری نانومواد به حساب میآید، محدودیتهای تئوریکی در توجیه اصول انجام آن به چشم میخورد. از جمله مهمترین معضلات موجود، ابهام موجود در مکانیزم انجام واکنش و ارزیابی فعالسازی مکانیکی به همراه مشخصهیابی مناسب انجام واکنش است. در این مقاله، ابتدا به بررسی مدلهای ارائه شده به منظور تفسیر استحالههای موجود در سنتز مکانوشیمیایی پرداخته شده است و سپس سعی شده است تا توضیح مناسبی برای انجام استحالههای شیمیایی آن هم در دمای پایین با استفاده از مدلهای موجود ارائه شود.

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- تئوری نقاط داغ

3- مدل ماگما-پلاسما

4- تئوری فونون و نابجایی

5- مدل سینتیک

6- مدل ضربهای

7- تئوری بالانس انرژی

8- مدل کروی

9- نتیجهگیری

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- تئوری نقاط داغ

3- مدل ماگما-پلاسما

4- تئوری فونون و نابجایی

5- مدل سینتیک

6- مدل ضربهای

7- تئوری بالانس انرژی

8- مدل کروی

9- نتیجهگیری

1- مقدمه

قبل از پرداختن به تحلیل ترمودینامیک فرآیند سنتز حالت جامد، به بررسی تئوریها و مدلهای ارائه شده در مکانوشیمی پرداخته شد است. این بررسی شامل تئوری نقاط داغ (Hot Spot)، مدل ماگما-پلاسما (Magma-Plasma Model)، تئوری فونون و نابجایی (Dislocation and Phonon Theory)، مدل سینتیک (Kinetic Model) مدل ضربهای (Impulse Model)، تئوری بالانس انرژی (Theory of the Energy Balance)، مدل کروی (Spherical Model) است که در ادامه به آن پرداخته شده است.

2- تئوری نقاط داغ

نخستین تلاش جهت تفسیر دلیل شروع واکنشهای شیمیایی حین آسیاکاری توسط بودن (Bowden)، تابور (Tabor) و یوفی (Yoffe) در سال 1954 صورت گرفت. آنها دریافتند که سایش مواد و اجزاء آسیاکاری به همدیگر باعث ایجاد دمای معادل 1000 درجه کلوین روی سطح معادل یک میکرومتر مربع در بازه زمانی معادل 4-10-3-10 ثانیه خواهد شد [1]. چنین فرآیندهایی عامل اصلی شروع واکنشهایی در حین آسیابکاری میشود. وجود چنین دماهایی در نوک ترک در حین رشد آن، بهواسطه خرد شدن سریع ناشی از ضربه نیز تأیید شده است. در سالهای بعد این تئوری برای سایر فرآیندها نیز توسعه یافت که از آن جمله میتوان به اکسیداسیون فلزات اشاره کرد. البته ذکر این نکته ضروری است که بحث و جدل در مورد امکان ایجاد چنین دماهایی در سطح تماس یا نوک ترک همچنان ادامه دارد. در جدول 1 دمای نوک ترک برای برخی مواد گزارش شده است [1-2].

جدول 1- دمای نوک ترک حین اشاعه برای برخی مواد [2]

| ماده | شیشه | کوارتز | شکر |

| دما(K) | 3200 | 4700 | 2500 |

بررسیهای صورت گرفته در همین زمینه حاکی از تشکیل فاز گازی حین اشاعه ترک در بلورهای غیرآلی مانند کلسیت (Calcite) ، منیزیت (Magnesite) ، سروسیت (Cerussite) و سرب است [2]؛ این مشاهدات وجود چنین دماهای بالایی را تأیید میکند. البته در این میان، مواردی هم گزارش شده است که چنین رفتاری از خود نشان ندادهاند. با این وجود در مواد ترد، نرخ رشد ترک میتواند به سرعت صوت برسد، که تحت این شرایط زمان برانگیختگی باند شیمیایی میتواند معادل 13-10 ثانیه بوده و بنابراین با توجه به کوتاه بودن زمان ماندگاری در این بازه، استفاده از لفظ دما در چنین بازهای کاملاً نمادین است. در صورتی که واکنش با رشد ترک شروع شده باشد، مکانیزمهای متفاوتی خواهد داشت [2].

3- مدل ماگما-پلاسما

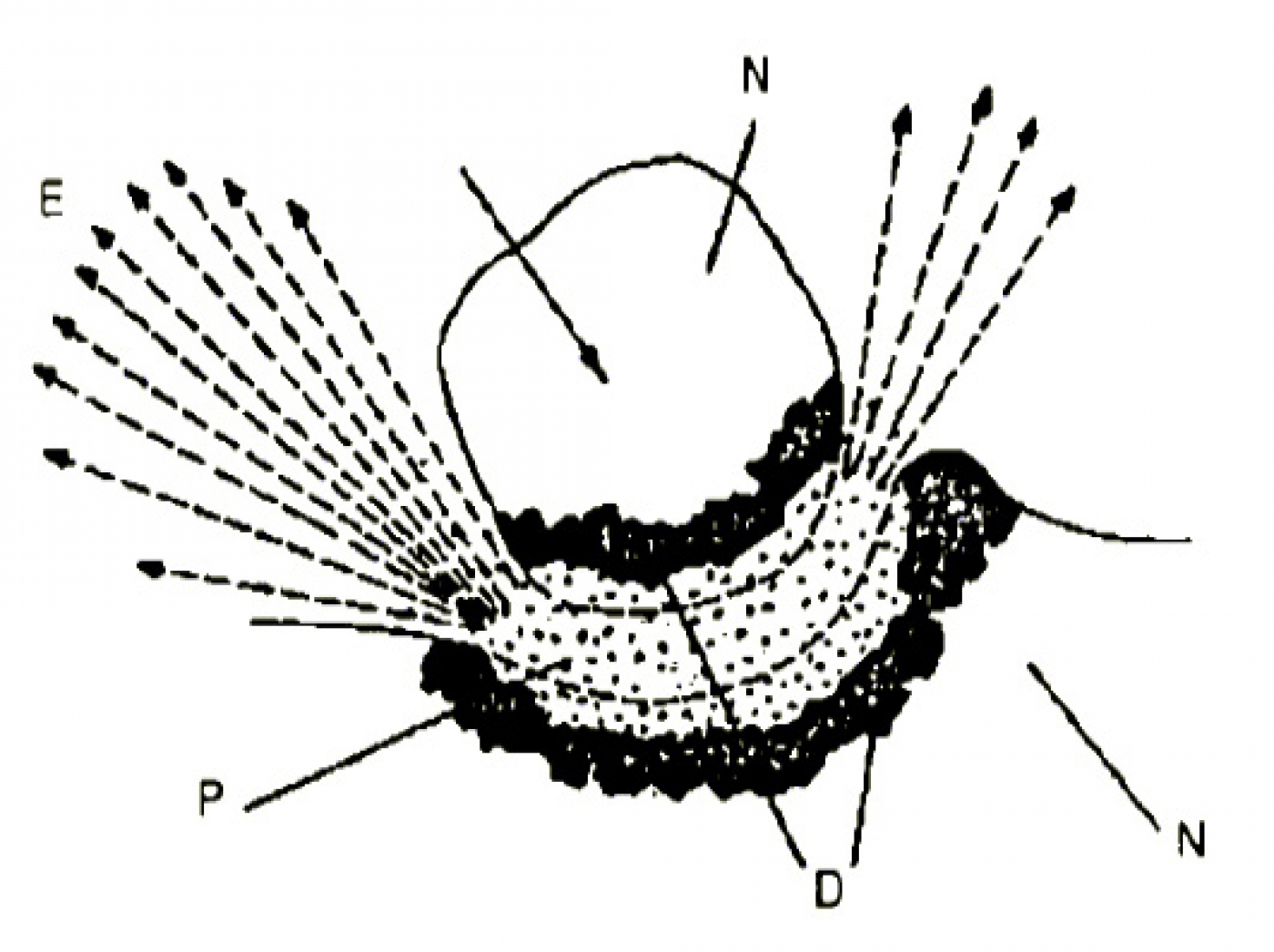

در دهه 60، تیسن (Thiessen) اولین مدل مکانیکی-شیمیایی را تحت عنوان مدل ماگما-پلاسما ارائه کرد [3]. او برای توجیه آنچه که در فرآیندهای مکانیکی-شیمیایی روی می دهد، 3 تا 5 درصد انرژی اعمالی تلف شده به طرق دیگر، غیر از گرما، را مورد بررسی قرار داد. در شکل 1 شماتیک لحظه برخورد نشان داده شده است [4].

مناطق سفید رنگ مشخص شده با N همان ساختار معمول دو ذره، دو منطقه مشکی رنگ مشخص شده با D ساختار فشرده شده تحت برخورد و فلشهای خطچین نشان داده شده با E بیانگر انتشارات ساطع شده هستند.

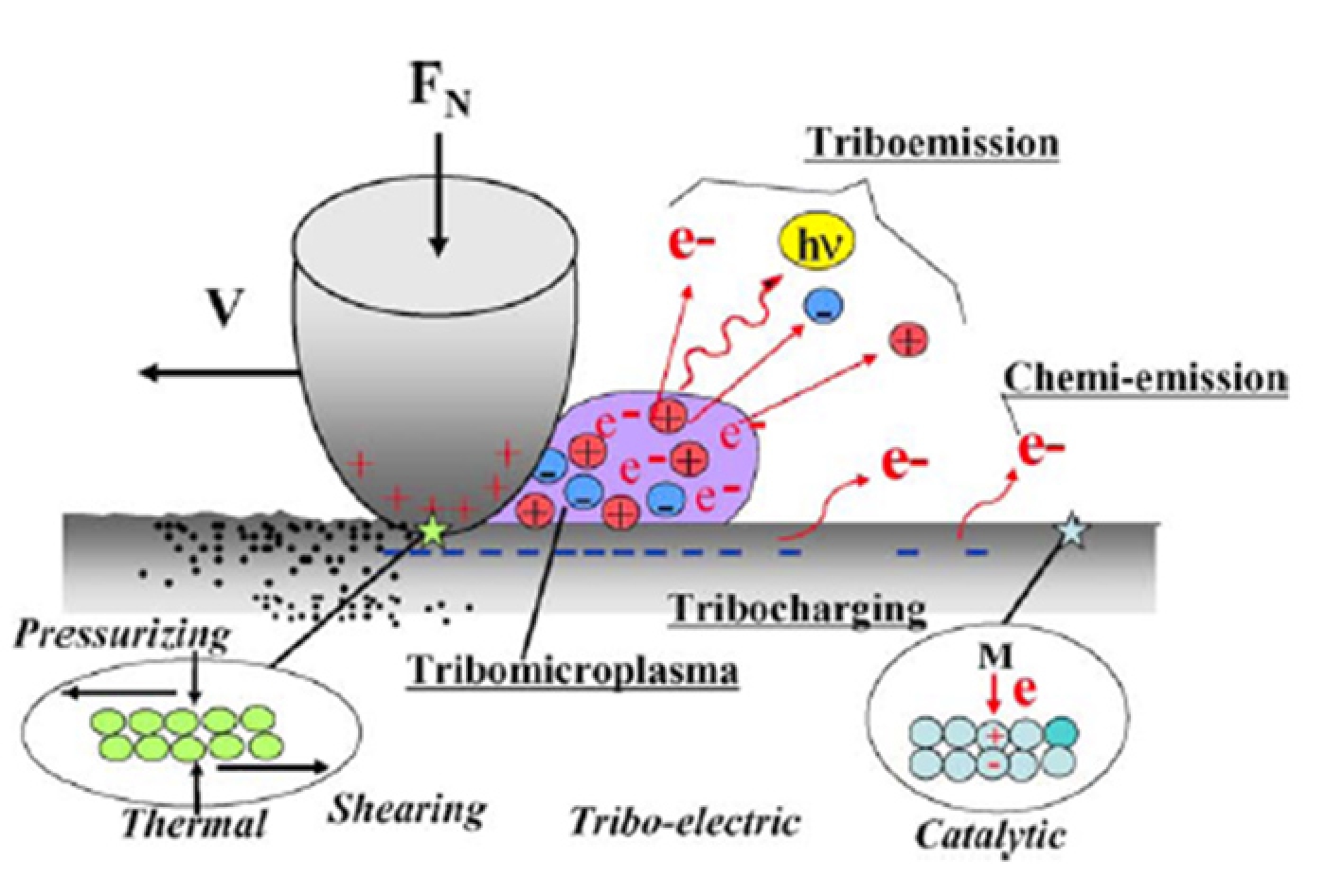

اما مهمترین قسمت این مدل منطقه نقطهچینی است که با P مشخص شده است. این منطقه همان منطقه پلاسما است که برای اولین بار توسط تیسن مطرح شد. براساس این مدل، در نقطه تماس ذراتی که به یکدیگر برخورد می کنند، مقدار زیادی انرژی آزاد می شود. این انرژی باعث تشکیل حالت ویژه ای از پلاسما شده که به وسیله انتشار ذرات نسبتاً برانگیخته شده ماده جامد مشخص می شود. این ذرات به طور عمده شامل الکترون، فوتون و یونهای مثبت و منفی بوده که طی زمان بسیار کوتاهی منتشر می شوند. شکل 2 شماتیک پلاسمای ایجاد شده در نقطه برخورد را نشان میدهد [5].

براساس این مدل، تیسن بین واکنشهای صورت گرفته در حالت پلاسما و واکنشهای انجام شده بر سطح ذرات برانگیخته شده، یا مدتی پس از پایان حالت برانگیختگی، تمایز قایل شده است. او نتیجه گرفت که واکنشهای فعال شده در اثر کار مکانیکی از یک مکانیزم منحصر به فرد تبعیت نمیکنند، بلکه به دنبال فعا سازی مکانیکی فرآیندهای مختلفی به وجود میآیند؛ این فرآیندها در جدول 2 آورده شده است [1،4].

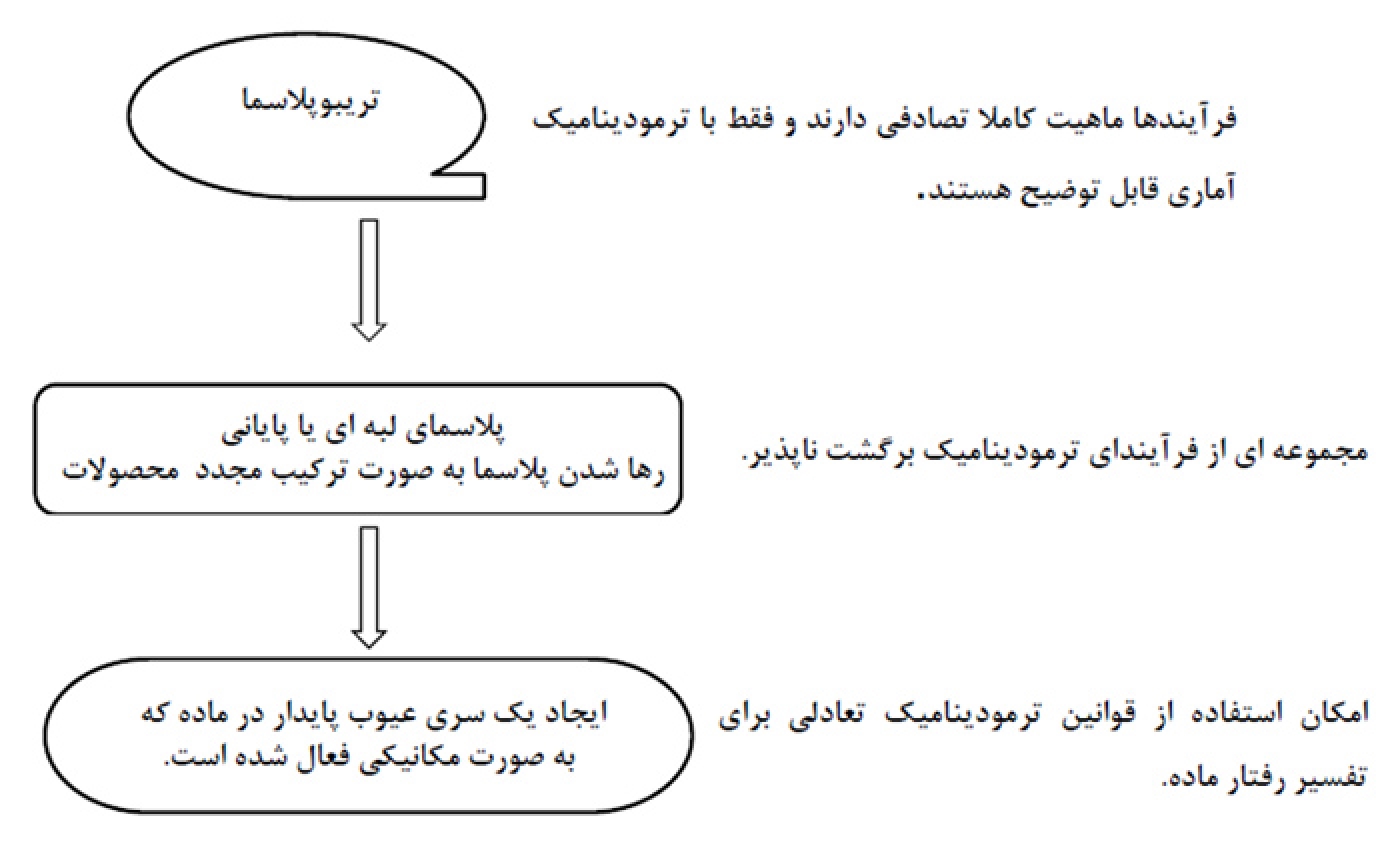

در همین راستا مدلی مشتمل بر چند مرحله از پراکندگی موقت انرژی به فضای اطراف توسط تیسن ارائه شده است؛ این مدل فعل و انفعالات انجام شده در منطقه پلاسما را مورد بحث قرار میدهد. مراحل موجود در این مدل براساس شدت برانگیختگی و اولویت زمانی تقسیم شدهاند. اولین مرحله همان مرحله تریبوپلاسما است. نامگذاری پلاسما از اینجا ناشی شده است که سطح ماده به دلیل مالش، دارای بار الکتریکی ساکن میشود. به دنبال آن، تخلیه الکتریکی به محیط موجود در شکاف احاطه شده توسط بار ساکن، موجب تشکیل پلاسما می شود [6]. در اثر برخوردهای بسیار شدید صورت گرفته در فعالسازی مکانیکی، مرحله تریبوپلاسما (Triboplasma) انجام شده و منجر به انتشار انرژی اضافی طی زمان بسیار کوتاه 11-10 تا 7-10 ثانیه میشود. به طور کلی مرحله تریبوپلاسما آشفتگی بسیار شدید ساختار جامد را به دنبال دارد؛ در اثر این آشفتگی شدید، ذرات به شدت برانگیخته و ناپایدار در محیطی از واکنشهای شیمیایی قرار میگیرند که اجزاء تشکیلدهنده شبکه نظیر یونها، اگزوالکترونها (Exoelectrons) و الکترونهای آزاد در آن حضور دارند. در این محیط به شدت برانگیخته، فرآیندهایی نظیر تصعید مولکولی، تبادل ماده بین عامل برخوردکننده و هدف و همچنین انتشار فوتون صورت میگیرند. همه تغییراتی که در فرآیند تریبوپلاسما بیان شد طی همین زمان بسیار کوتاه (11-10 تا 7-10 ثانیه) روی میدهند. این بازه زمانی کوتاه سبب عدم توزیع ذرات بر اساس مدل تعادلی ماکسول-بولتزمن میشود. در نتیجه دمای تعادلی حاصل نشده و واکنشهای شیمیایی صورت گرفته در چنین حالتی را نمیتوان براساس قوانین ترمودینامیک تعادلی تفسیر کرد. از اینرو تبدیلات در حالت تریبوپلاسما طبیعت اتفاقی دارند و فقط از ترمودینامیک آماری میتوان برای تفسیر واکنشهای حادث شده در این مرحله استفاده کرد [6].

جدول 2- فرآیندهای ناشی از فعالسازی مکانیکی [1،4].

| زمان رهاسازی حالت برانگیختگی(ثانیه) | فرآیند برانگیختگی |

| >10-6s | ضربه |

| <10-7s | تریبوپلاسما |

| ≈10-7s | تخلیه الکتریکی گازها |

| 10-3-10-4s | نقاط داغ |

| 102-105s | شارژ الکتزوستاتیک |

| 10-6-105s | انتشار اگزوالکترونها |

| 10-7-103s | تریبولومینسانس |

| 10-7-106s | عیوب شبکهای |

| 105cms-1 | تحرک نابجاییها |

| 10-9-10-10s | ارتعاشات شبکهای |

| 10-103cms-1 | شکست |

| درفشار 1/3*10-4 پاسکال، 1-102s |

سطوح تازه |

| در فشار 105پاسکال، <10-6s |

زمان پایداری حالتهای شبه پایدار برانگیخته شده |

4- تئوری فونون و نابجایی

ارئهدهندگان این مدل در سال 1974 چنین ادعا کردهاند که کار مکانیکی روی مواد جامد باعث تشکیل نابجاییها و آمدن آنها به سطح ذرات میشود. محل تقاطع نابجایی با سطح ذرات به عنوان یک مکان فعال شیمیایی عمل میکند. در این مدل، حرکت نابجایی در مواد جامد با تشکیل فونون همراه بوده، چرا که نابجاییها حین حرکت، با همدیگر و سایر عیوب موجود در مواد برخورد میکنند؛ این فرآیند باعث انجام استحاله در مواد جامد میشود [1].

5- مدل سینتیک

این مدل که در سال 1972 توسط بولدریو (Boldyrev) ارائه شده است، فرآیند مکانوشیمیایی را از دیدگاه مراحل محدودکننده فرآیند مورد بررسی قرار میدهد. بر این اساس، تجزیه مواد جامد را می توان به صورت فعال شدن، غیرفعال شدن و انجام واکنش شیمیایی ارزیابی کرد. در این دیدگاه دو حالت کلی وجود دارد؛ زمانی که تجزیه مواد با فرآیندهای فعال شدن و شکسته شدن پیوند شیمیایی همراه است مانند آنچه در تجزیه حرارتی اتفاق میافتد، یا اینکه تجزیه مواد به صورت تدریجی و طی چند مرحله گذرا اتفاق میافتد. این مدل به صورت خاص در چند مورد نیز تأیید شده است [1].

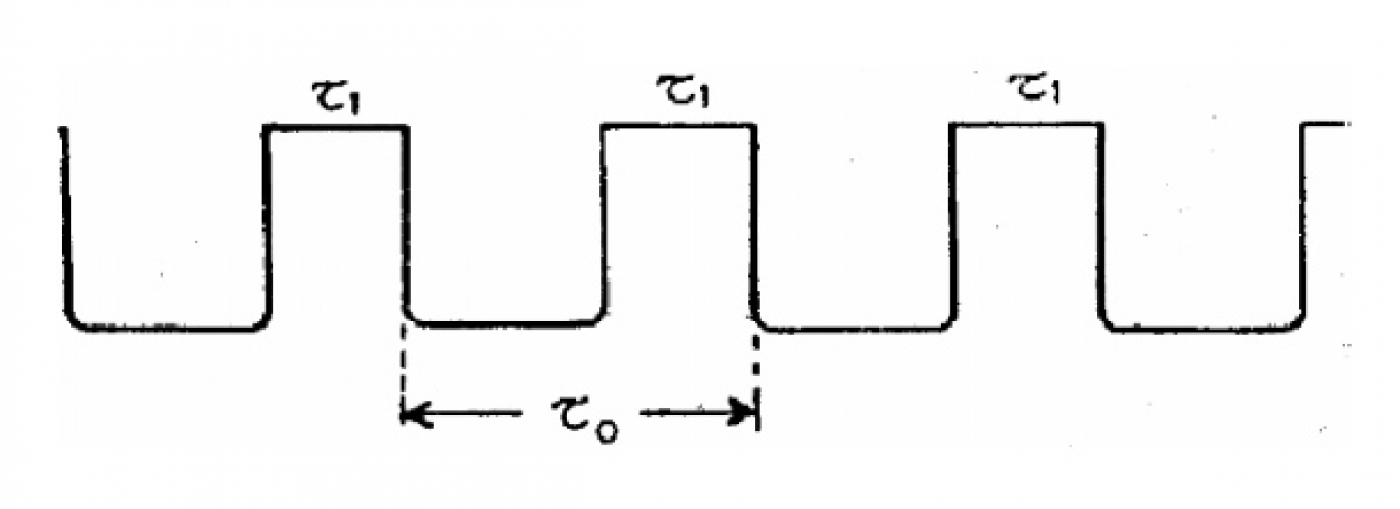

6- مدل ضربهای

بر اساس مدل ضربهای که در سال 1984 توسط لایاچو (Lyachov) ارائه شده، سینتیک استحاله مکانوشیمیایی با بازه زمانی تعیین میشود که مواد با گلولهها و محفظه در تماس هستند. لازم به ذکر است که بازه زمانی مذکور متفاوت با زمان آسیاکاری است. بر این اساس فرآیند آسیاکاری را می توان به صورت مشخصه پالسی نشان داده شده در شکل 3 در نظر گرفت. همانگونه که نشان داده شده است؛ رها شدن و تشکیل میدانهای تنشی در فواصل مشخص به صورت یکی پس از دیگری اتفاق میافتد و در مرحله رهایی مجموعهای از رویدادهای شیمیایی و فیزیکی گوناگون انجام میشود [1].

7- تئوری بالانس انرژی

در این مدل (1989)، بر اساس پارامترهای آسیاکاری مؤثر بر میزان خردایش و انرژی وارد شده شامل زمان آسیاکاری، سرعت آسیاکاری، نسبت گلوله به پودر و نوع آسیاکاری؛ مقدار انرژی وارد شده به پودر در حال آسیاکاری محاسبه شد و از روی آن استحالههای صورت گرفته در حالت جامد توضیح داده شد [1،7].

8- مدل کروی

این مدل برای اولین بار توسط تیسن در سال 1983 ارائه شد و در حقیقت تکامل یافته مدل ماگما پلاسما است. بر اساس این مدل، بالاترین مرحله برانگیختگی از نظر انرژی (مرحله تریبوپلاسما) به صورت دینامیکی به مرحله بعد تبدیل میشود، که پلاسمای لبهای و ورای آن (Edge and Post Plasma) نامیده میشود و در نتیجه رهاسازی حالت پلاسما به وجود میآید. علت آغاز این مرحله به دو مورد بر میگردد: نخست آنکه شبکه آشفته به دلیل ناپایداری، تمایل زیادی به رهاسازی دارد. این مورد احتمالاً از مهمترین عوامل شکلگیری مرحله دوم است، اما دلیل دیگر که در عمل هم اتفاق میافتد آن است که محصولات تریبوپلاسما نظیر اگزوالکترونها، فوتونها، مولکولها و یونها نسبت به هم بیتفاوت نبوده و تمایل به ترکیب مجدد با یکدیگر دارند. مجموعه این عوامل منجر به گذر از حالت تریبوپلاسما و ورود به مرحله دوم یعنی پلاسمای پایانی خواهد شد. تحت این شرایط، سرعت انجام واکنشها بسیار بالا خواهد بود. در شکل 4 مراحل پلاسمای لبهای و پلاسمای پایانی نشان داده شده است. بر اساس این تئوری، فرآیندهای مرتبط با شکست ذرات، انتشار فونون و ساطع شدن الکترونها و فوتونها نقش بهسزایی در جوانهزنی واکنشهای شیمیایی خواهد داشت [1،8].

همانگونه که در شماتیک مدل کروی ارائه شده است، در مرحله پلاسمای لبهای و پلاسمای پایانی، مجموعهای از واکنشهای برگشتناپذیر اتفاق میافتد و امکان استفاده از روابط حاکم بر ترمودینامیک تعادلی وجود ندارد. بر اساس این مدل، بعد از سپری شدن مرحله پلاسمای لبهای و پلاسمای پایانی یک سری عیوب پایدار در ماده باقی میماند که به صورت تعادلی در سیستم قرار دارند و امکان استفاده از ترمودینامیک تعادلی برای تفسیر رفتار ماده بر اساس عیوب پایدار ایجاد شده وجود دارد.

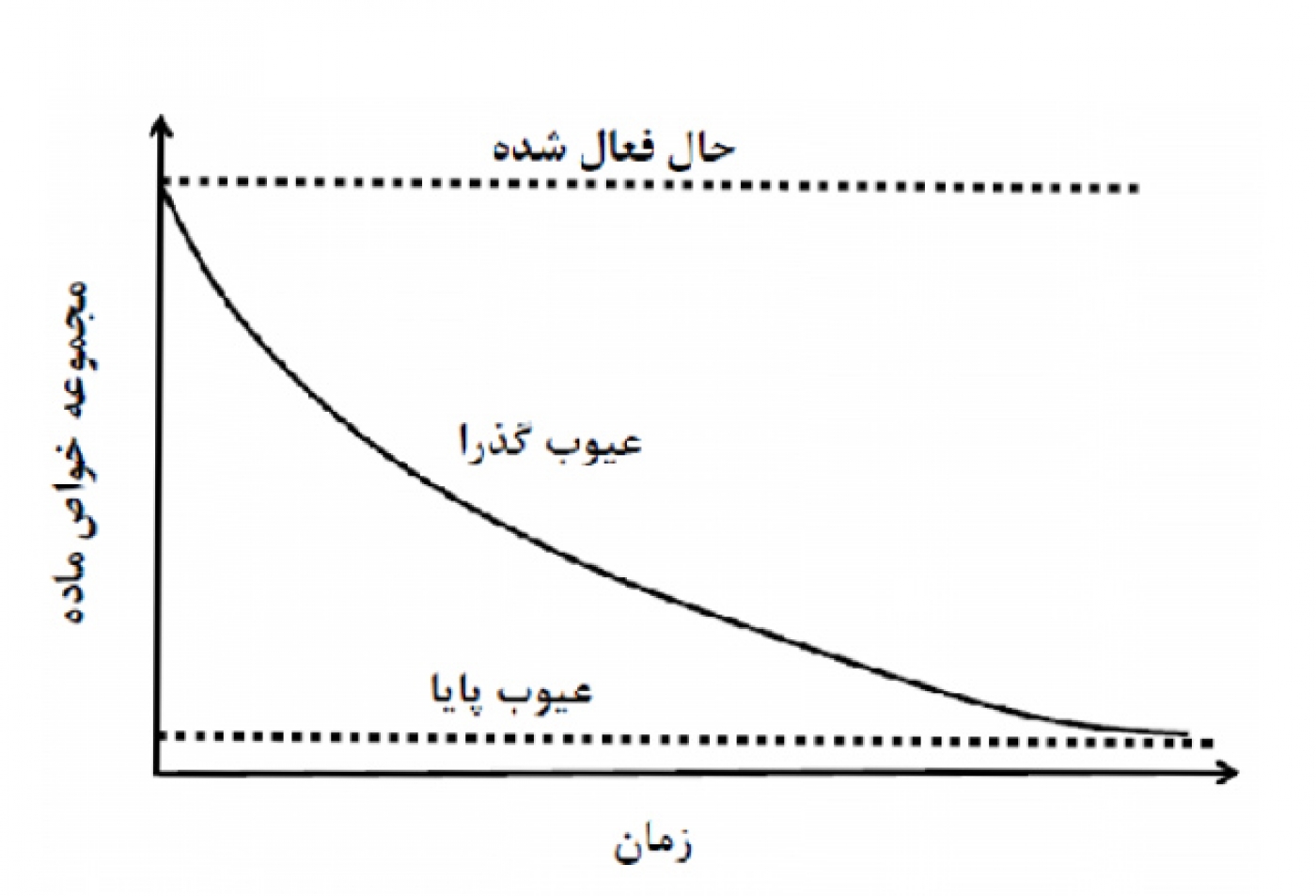

در سال 1984 در تداوم مدل کروی، بوتیاگین (Butyagin) عیوب ایجاد شده حین آسیاکاری را به دو دسته عمده تقسیم کرد؛ عیوب گذرا (short-lived States) با زمان ماندگاری کوتاه که در حالت فعال شده تشکیل شده اند و عیوب پایا (Long-lived States) که دارای زمان ماندگاری طولانی هستند؛ این موضوع در دیاگرام شماتیک 5 نشان داده شده است.

در ادامه تلاشهای صورت گرفته در زمینه بررسی ترمودینامیک توسط هیگن (Heegn) (1989 و 2003) به همراه کاکوا (Tkacova) (1993)، نشان داد که عیوب پایای ایجاد شده حین آسیاکاری را می توان به سه دسته زیر تقسیم کرد [9].

1- نابجاییها

2-تشکیل فاز آمورف

3-تشکیل سطوح جدید بین ذرات یا فازهای موجود

2-تشکیل فاز آمورف

3-تشکیل سطوح جدید بین ذرات یا فازهای موجود

سهم این عیوب در افزایش انرژی جامد تحت عملیات مکانیکی مشخص، یکسان نیست. به عنوان مثال بالغ بر 90 درصد افزایش انرژِی ساختار به تشکیل فاز غیربلوری مربوط میشود. انجام کار مکانیکی روی کوارتز، کلسیت، مگنزیت، کائولینیت و آهن نیز نتایج مشابهی را به دنبال داشتهاند [9،10].

9- نتیجهگیری

در مقاله حاضر مدلهای مختلفی که جهت توجیه مکانیزمهای مکانوشیمی وجود دارد، معرفی شده است. بررسیهای صورت گرفته حاکی از این قضیه است که علیرغم ارائه مدلهای متنوع در این زمینه، همچنان اختلافنظر در مورد تعیین مکانیزم غالب وجود دارد و در بسیاری از مواد دو یا چند مدل از مدلهای ارائه شده میتواند به طور همزمان به عنوان مکانیزم غالب انتخاب شود.

منابـــع و مراجــــع

۱ – Balaz, P. “Mechanochemistry in NanoscienceMinerals Engineering”, Springer-Verlag Berlin Heidelberg. (2008).

۲ – Bowden, F., Yoffe, A. InitiationGrowth of Explosion in LiquidsSolids. Cambridge University Press, Cambridge.

۳ – Thiessen, K.P. “On the Origin of Increased Activity in Mechanochemistry of Solids”, Journal De Chimie Physique,Vol.83, pp.717-724, (1986).

۴ – Hu, H., Chen, Q., Yin, Z., Zhang, P., Zou, J., Che, H. “Study on kinetics of thermal decomposition of mechanically activated pyrites” Thermochimi. Acta, Vol.389, pp.79-83, (2002).

۵ – Nakayama, K., Martin, J.M. “Tribochemical Reactions atin the Vicinity of a Sliding Contact”, Wear, Vol.261, pp. 235-240, (2006).

۶ – Nakayama, K., Nevshupa, R.A. “Plasma Generation in a Gap around a Sliding Contact”, Journal of Physics D: Applied Physics, Vol.35, pp. 53-56, (2002).

۷ – Heegn, H. “On the connection between ultrafine grindingmechanical activation of minerals”, Aufbereitungs-Technik, Vol.30, pp. 635–642, (1989).

۸ – Heinicke, G. “Recent Advances in Tribochemistry”, In: Proceedings of the International Symposium on Powder Technology, Kyoto, Vol.81, pp.354–364, (1981).

۹ – Heegn, H., Birkeneder, F., Kamptner, A. “Mechanical Activation of Precursors for Nanocrystalline Materials”, Crystal Research Technology, Vol.38, pp. 7-20, (2002).

۱۰ – Pourghahramani, P., Forssberg, E. “Comparative Study of Microstructural CharacteristicsStored Energy of Mechanically Activated Hematite in Different Grinding Environments”, International Journal of Mineral Processing, Vol.79, pp. 120-139, (2006).