مشکلات و چالش های موجود در آلیاژسازی مکانیکی

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- آلودگی ناشی از اجزای ساینده آسیاب

3- آلودگی ناشی از اتمسفر آسیابکاری

4- آلودگی ناشی از تجزیه سورفکتانتها

نتیجهگیری

1- مقدمه

آلیاژسازی مکانیکی، روشی مناسب برای سنتز پودرها در مقیاس میکرو و نانو به شمار میرود. ویژگی برجسته این روش، قابلیت تولید مواد پودری در مقیاس صنعتی است. علیرغم مزایا و کاربردهای گسترده، این روش محدودیتهایی هم دارد. از مهمترین محدودیتهای این روش میتوان به آلودگی پودرهای سنتز شده، محدودیتهای علمی و محدودیتهای کاربردی آن اشاره کرد. به دلیل تأثیر شدید آلودگی روی خواص فیزیکی و مکانیکی مواد پودری، از این معضل به عنوان جدیترین محدودیت روش آلیاژسازی مکانیکی یاد میشود. در برخی از موارد، آلودگی مواد پودری در حین آلیاژسازی مکانیکی، به حدی است که خواص نهایی پودر کاهش مییابد و دیگر قابل استفاده نیست. بنابراین، ارائه راهکارهایی برای کاهش یا حذف این آلودگیها از اهمیت خاصی برخوردار است.

دو دلیل اصلی برای آلوده شدن پودرها در حین فرآیند آلیاژسازی مکانیکی وجود دارد: (الف) بالا بودن سطح ویژه ذرات پودری آسیابکاری شده که امکان واکنش آنها با ناخالصیها و مواد آلاینده را افزایش میدهد؛ (ب) تشکیل پیدرپی سطوح جدید در حین فرآیند در اثر وقوع پیوسته مکانیزمهای شکست و جوش سرد که باعث تسهیل واکنش ذرات با مواد آلاینده میشود.

بهطور کلی، منابع ورود آلودگی به پودرهای سنتز شده نهایی عبارتند از: (الف) ناخالصی موجود در ترکیب شیمیایی پودر اولیه، (ب) سایش برخی از اجزای آسیاب مانند دیواره داخلی محفظه و گلولهها در اثر برخوردهای شدید در حین آسیابکاری، (ج) اتمسفر آسیاکاری، و (د) تجزیه اصلاحکنندههای سطحی افزوده شده (Surfactant).

معمولاً آلودگیهای ناشی از وجود ناخالصیها در ترکیب شیمیایی پودر اولیه، بهصورت عناصر جانشین یا بیننشین است. از طرف دیگر، آلودگی ناشی از سایش اجزای آسیاب به صورت عناصر بیننشین، و آلودگی حاصل از اتمسفر آسیاکاری به صورت عناصر جانشین هستند. به عنوان مثال، عنصر کربن که از سایش محفظه فولادی آسیاب در اثر برخورد گلولههای سخت وارد ترکیب شیمیایی پودر سنتز شده میشود، یک ناخالصی بیننشین است. ورود ناخالصیهای بیننشین مانند کربن، اکسیژن، و نیتروژن به ترکیب شیمیایی پودر فلزات فعال مانند تیتانیوم و زیرکونیم بسیار مضر بوده و منجر به تغییر ترکیب شیمیایی آلیاژ و افت خواص فیزیکی و مکانیکی آن میشود. وجود ناخالصیها در ترکیب شیمیایی پودرهای سنتز شده تا جاییکه باعث کاهش خواص مربوط به ریزساختار، خواص فیزیکی و خواص مکانیکی پودر نشوند، مجاز است. یکی از روشهای کمهزینه و ساده برای مقابله با ورود آلودگی به ترکیب شیمیایی پودر، شستشوی مناسب محفظه آسیابکاری پس از اتمام هر فرآیند است. درصورتیکه محفظه به خوبی شسته نشود، امکان ورود آلودگیهای موجود در مرحله قبلی آسیابکاری، به پودر سنتز شده در مرحله بعدی وجود دارد.

2- آلودگی ناشی از اجزای ساینده آسیاب

به دلیل وجود عناصر آهن و کروم در ترکیب شیمیایی گلولهها و محفظههای آسیابکاری، حضور این عناصر در ترکیب شیمیایی پودر سنتز شده، رایجترین آلودگی به شمار میرود. در حین فرآیند آلیاژسازی مکانیکی، برخورد گلولهها به ذرات پودری، دیواره محفظه و گلولههای دیگر، از یک طرف باعث جوش خوردن ذرات پودری به یکدیگر شده و از طرفی، منجر به جوش خوردن ذرات با گلولهها و دیواره میشود. هرچه فرآیند آسیابکاری پیش میرود، ذرات جوش خورده به سطح گلولهها و دیواره محفظه، دچار فرسایش شده و با وقوع مکانیزم شکست، از سطح آنها جدا میشوند. تکرار این مراحل، باعث انتقال اتمهای سازنده گلولهها و دیواره محفظه (نظیر آهن و کروم) به ترکیب شیمیایی ذرات پودری میشود. به عنوان مثال، بررسی پارامتر شبکه پودر آلیاژی Ni-Al طی آلیاژسازی مکانیکی نشان میدهد که تشکیل ترکیب بین فلزی Ni3Al و ورود آلایندههای ناشی از سایش اجزای آسیاب، منجر به تغییرات پیوسته در مقدار پارامتر شبکه میشود. همچنین، ورود این ناخالصیها به ترکیب شیمیایی ذرات پودری، با گذشت زمان بیشتر میشود. بهطور کلی، در ترکیب شیمیایی بیشتر پودرهای آسیاب شده با محیط ساینده فولادی، 4-1 درصد وزنی آهن وجود دارد. حضور بیش از 20 درصد اتمی آهن در مخلوط W-C آسیاب شده به مدت 310 ساعت، و 33 درصد اتمی آهن در تنگستن خالص آسیابکاری شده به مدت 50 ساعت گزارش شده است. حذف کامل این نوع از آلودگیها بهخصوص در مدت زمانهای طولانی آسیابکاری، غیرممکن بهنظر میرسد. بهطور کلی، سه راهکار اصلی زیر برای کاهش آلودگیهای ناشی از سایش گلولهها و محفظه پیشنهاد شده است:

(الف) استفاده از گلولهها و محفظه با سختی بالا. معمولاً علت وجود مقادیر زیاد ناخالصی آهن در ترکیب شیمیایی پودر تنگستن آسیاب شده، نرمتر بودن محفظه و گلولههای فولادی نسبت به تنگستن است. در آسیابکاری پودر تنگستن خالص، برای کاهش مقادیر ناخالصی باید محفظه و گلولهها از جنس کاربید تنگستن یا کوراندوم با سختی بالاتر نسبت به تنگستن خالص انتخاب شوند. البته به دلیل تردی سرامیکها و مقاومت پایین آنها در برابر ضربه، از محفظههای سرامیکی در آسیاکاری کمانرژی استفاده میشود. در غیر اینصورت، محفظه در اثر ضربات پرانرژی میشکند و باعث ایجاد آلودگی میشود؛

(ب) استفاده از محفظه و گلولههایی با ترکیب شیمیایی یکسان با مخلوط پودری. به عنوان مثال، در آسیابکاری مس و آلیاژهای آن باید از محفظه و گلولههای مسی استفاده شود. در این حالت، حتی اگر سایشی هم رخ دهد، به دلیل ترکیب شیمیایی یکسان محفظه و گلولهها با پودر آسیاب شده، آلودگی شدیدی بهوجود نمیآید. البته استفاده از این راهکار در مقیاس صنعتی، از یک طرف به دلیل دسترسی نداشتن به تجهیزات با ترکیب شیمیایی خاص و از طرفی، گستردگی روز افزون مواد مانند فلزات، آلیاژها، سرامیکها، پلیمرها و کامپوزیتها، بسیار پرهزینه و تقریباً غیرممکن است؛

(ج) فراهم کردن شرایط مناسب برای جوش خوردن پودر با گلولهها و دیواره محفظه. در این شرایط، محفظه و گلولهها با مخلوط پودری واکنش میدهند و به دلیل وجود شرایط مناسب برای جوش خوردن پودر به این تجهیزات، لایه نازکی از مخلوط پودری روی آنها راسب میشود. از این راهکار معمولاً در آسیابکاری موادی استفاده میشود که امکان تولید گلوله و محفظه با ترکیب شیمیایی آن ماده وجود نداشته باشد. تشکیل پوششی نازک روی دیواره داخلی محفظه و گلولهها به کاهش آلودگی پودر سنتز شده کمک میکند. به عنوان مثال، استفاده از این راهکار در کاهش آلودگی ناشی از ورود آهن به مخلوط پودری در آسیابکاری آلیاژ Ta-Al بسیار مؤثر است. برای پوششدهی یک لایه نازک روی تجهیزات، ابتدا مخلوط پودری آسیاب میشود تا پوشش موردنظر روی دیواره داخلی محفظه و گلولهها تشکیل شود. سپس، مخلوط پودری از محفظه خارج شده و با وارد کردن مخلوط پودری با همان ترکیب شیمیایی (بدون آلودگی)، فرآیند آسیابکاری ادامه مییابد. با تکرار این فرآیند، آلودگی ناشی از سایش محفظه و گلولهها به حداقل میرسد.

به طور کلی، با افزایش نسبت وزنی گلوله به پودر و افزایش سرعت آسیابکاری، انرژی فرآیند افزایش مییابد. با افزایش انرژی آسیابکاری، مقدار ناخالصیهای ناشی از سایش تجهیزات آسیاب بیشتر میشود. بنابراین برای کمینه کردن مقدار این نوع از آلودگیها، افزایش نسبت وزنی گلوله به پودر باید به صورت کنترل شده انجام شود.

3- آلودگی ناشی از اتمسفر آسیابکاری

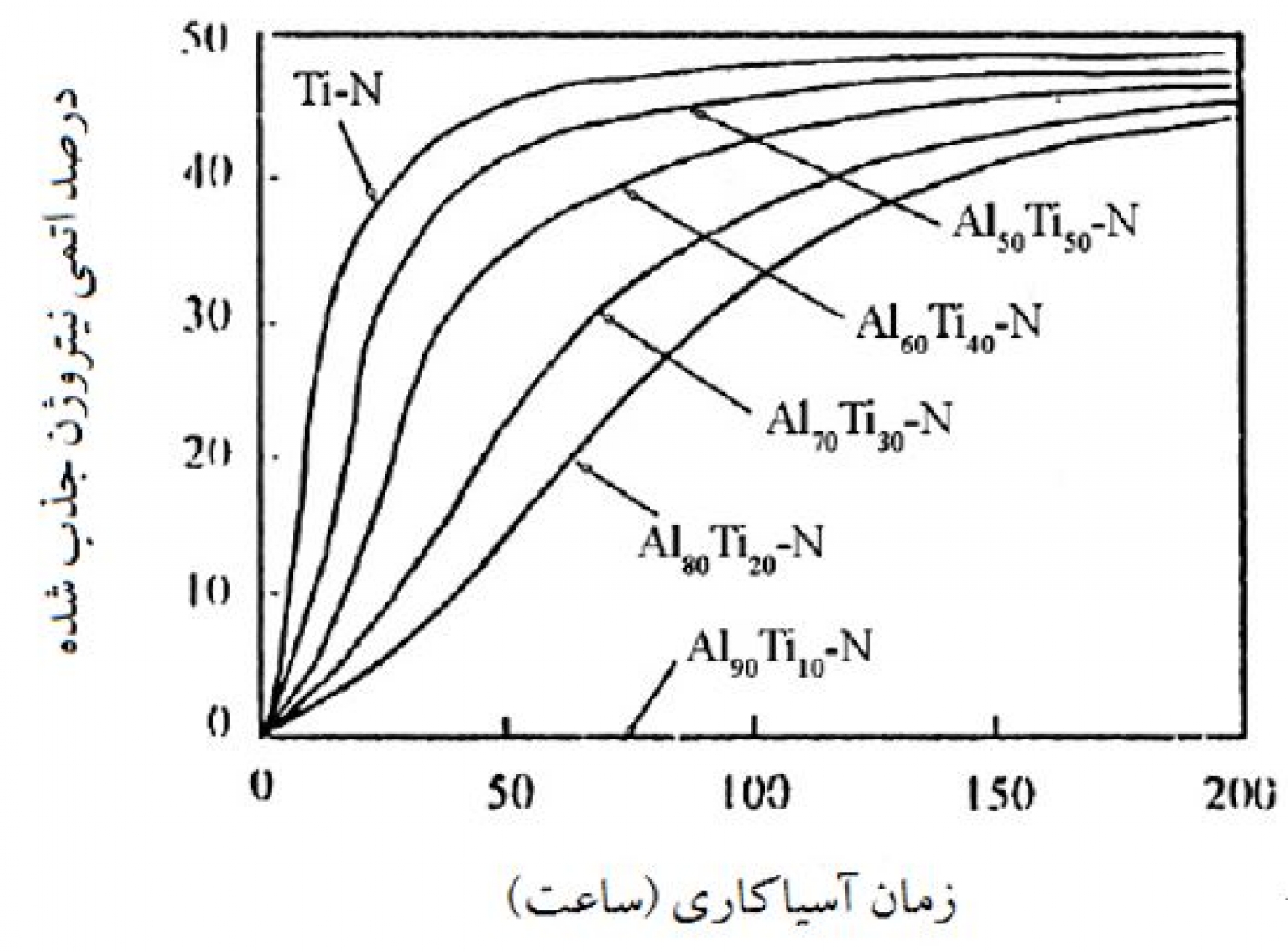

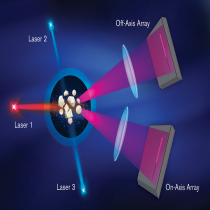

آلودگی ناشی از اتمسفر آسیابکاری، یکی از مهمترین و شایعترین مشکلات در آلیاژسازی مکانیکی مواد پودری است. به عنوان مثال، مقادیر زیادی اکسیژن (در حدود 44/8 درصد اتمی) در ترکیب شیمیایی پودر سنتز شده با روش آسیابکاری کمانرژی Al-6Ti به مدت 1300 ساعت مشاهده شده است. برای جلوگیری از آلودگی ناشی از اتمسفر آسیابکاری، معمولاً از اتمسفرهایی حاوی گازهای خنثی مانند آرگون، نیتروژن و هلیوم استفاده میشود. با این وجود، در برخی از موارد، امکان واکنش این گازها با مخلوط پودری وجود دارد. به عنوان مثال، مخلوط پودری آلومینیوم و تیتانیوم تمایل زیادی به واکنش با نیتروژن و تشکیل نیترید دارند، بنابراین، آسیابکاری این مخلوط پودری در اتمسفر گاز نیتروژن باعث به وجود آمدن آلودگی شدید میشود. شکل 1 میزان جذب نیتروژن توسط مخلوط آلومینیوم – تیتانیوم در حین فرآیند آسیابکاری را نشان میدهد. همانطور که مشاهده میشود، جذب نیتروژن پس از حدود 50 درصد اتمی متوقف میشود (مخلوط پودری از نیتروژن اشباع میشود)، و با افزایش آلومینیوم در مخلوط پودری، به شدت کاهش مییابد.

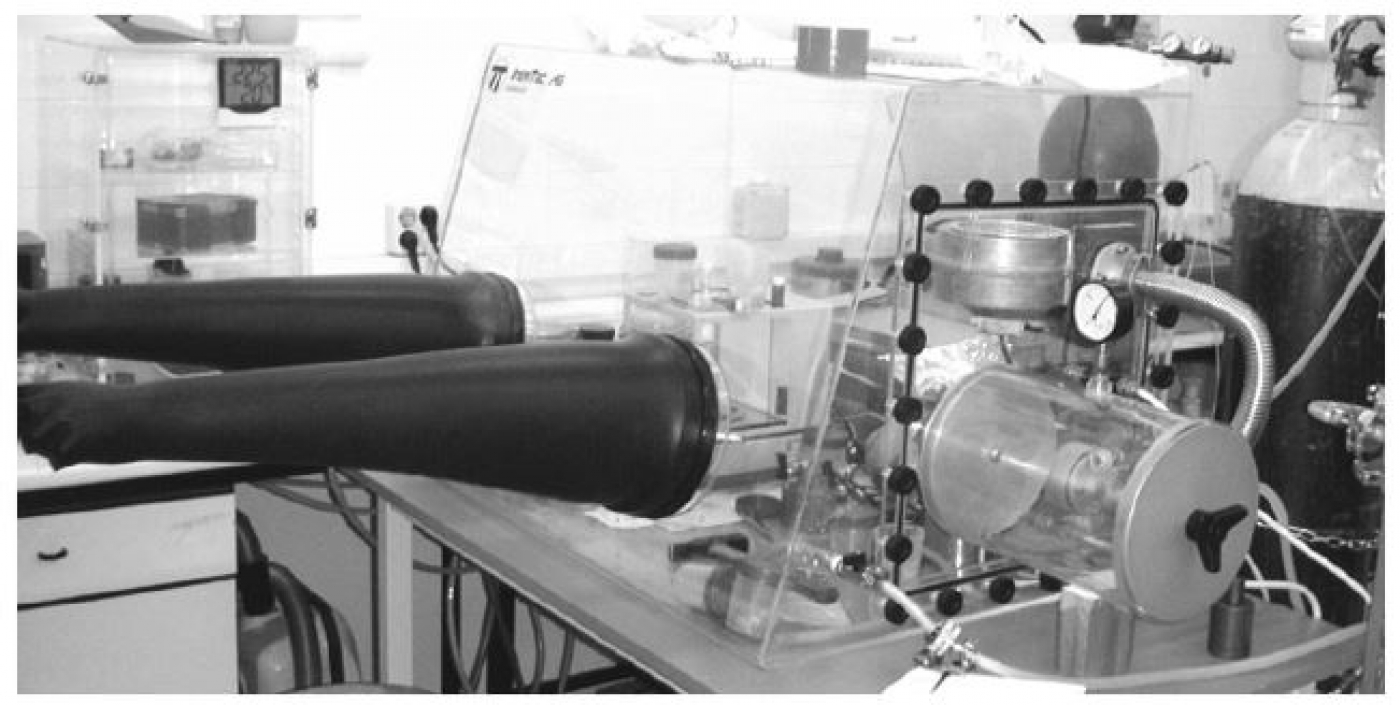

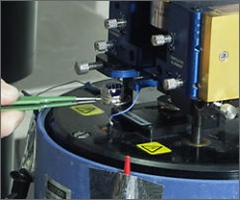

از طرف دیگر، اگر محفظه آسیابکاری به طور کامل آببندی نشده باشد، اتمسفر محیط (حاوی اکسیژن و نیتروژن) به راحتی به درون محفظه نفوذ میکند و باعث ایجاد آلودگی در مخلوط پودری میشود. تشکیل ناخالصیها و آلودگیها در نتیجه آببندی نامناسب، فشار درون محفظه را کاهش میدهد و شرایط لازم برای نفوذ پیوسته اتمسفر محیط به داخل محفظه را فراهم میکند. تشکیل نیترید تیتانیوم در هنگام آسیابکاری پودر تیتانیوم در محفظه آببندی نشده، یکی از شایعترین آلودگیهای ناشی از اتمسفر است. در این شرایط، حتی شستشوی مخلوط پودری آلوده با گاز آرگون نیز نمیتواند باعث حذف اکسیژن و نیتروژن از مخلوط پودری شود. آببندی محفظه با واشر تفلونی، راهکار مناسبی برای جلوگیری از نفوذ هوا به داخل محفظه است. از راهکارهای دیگر برای کاهش این دسته از آلودگیها، میتوان به مجهز کردن آسیاب به سیستم خلأ پیوسته با استفاده از یک پمپ خلأ و سیلان مداوم گاز آرگون در داخل محفظه اشاره کرد. روش دیگر، انجام مراحل فرآیند آسیابکاری (پر و خالی کردن محفظه و نمونهبرداری) درون محفظههایی با اتمسفر کنترل شده است. این کار در محفظهای به نام Glove box انجام میشود (شکل 2). در این روش، اتمسفر محفظه قبل از نمونهبرداری، با کاهش فشار چندین بار خلأ و سپس با گاز آرگون پر میشود تا از عدم ورود هوا به داخل آن اطمینان حاصل شود.

4- آلودگی ناشی از تجزیه سورفکتانتها

یکی دیگر از آلودگیهای شایع در ترکیب شیمیایی پودر آسیاب شده، آلودگی ناشی از تجزیه عوامل اصلاحکننده سطحی (سورفکتانتها) است. سورفکتانتها، بیشتر شامل ترکیبات آلی با نقطه ذوب و جوش پایین هستند که به دلیل گرمای ایجاد شده حین آسیابکاری تجزیه میشوند. از طرف دیگر، وقوع پیدرپی مکانیزمهای شکست و جوش سرد در حین فرآیند آسیابکاری پودرهای ترد باعث تشکیل ذرات پودری بسیار ریز میشود. به دلیل نسبت بالای سطح به حجم ذرات ریز، انرژی سطحی این ذرات با طولانیتر شدن زمان آسیاب (یعنی ریزتر شدن اندازه ذرات) افزایش مییابد. همچنین سطوح جدیدی که در اثر شکست ذرات به وجود میآیند باعث افزایش نفوذ عناصر ناخالصی و آلایندهها در ذرات میشوند. بدیهی است که نرخ نفوذ هیدروژن به دلیل کوچکتر بودن شعاع اتمی آن، نسبت به کربن و اکسیژن بسیار بالاتر است. جدول 1 مقدار هیدروژن، اکسیژن و کربن وارد شده به مخلوط پودری را برحسب ترکیب شیمیایی سورفکتانتهای به کار رفته نشان میدهد.

جدول 1- مقادیر هیدروژن، اکسیژن و کربن حاصل از تجزیه سورفکتانتهای مختلف (به ازای هر گرم)

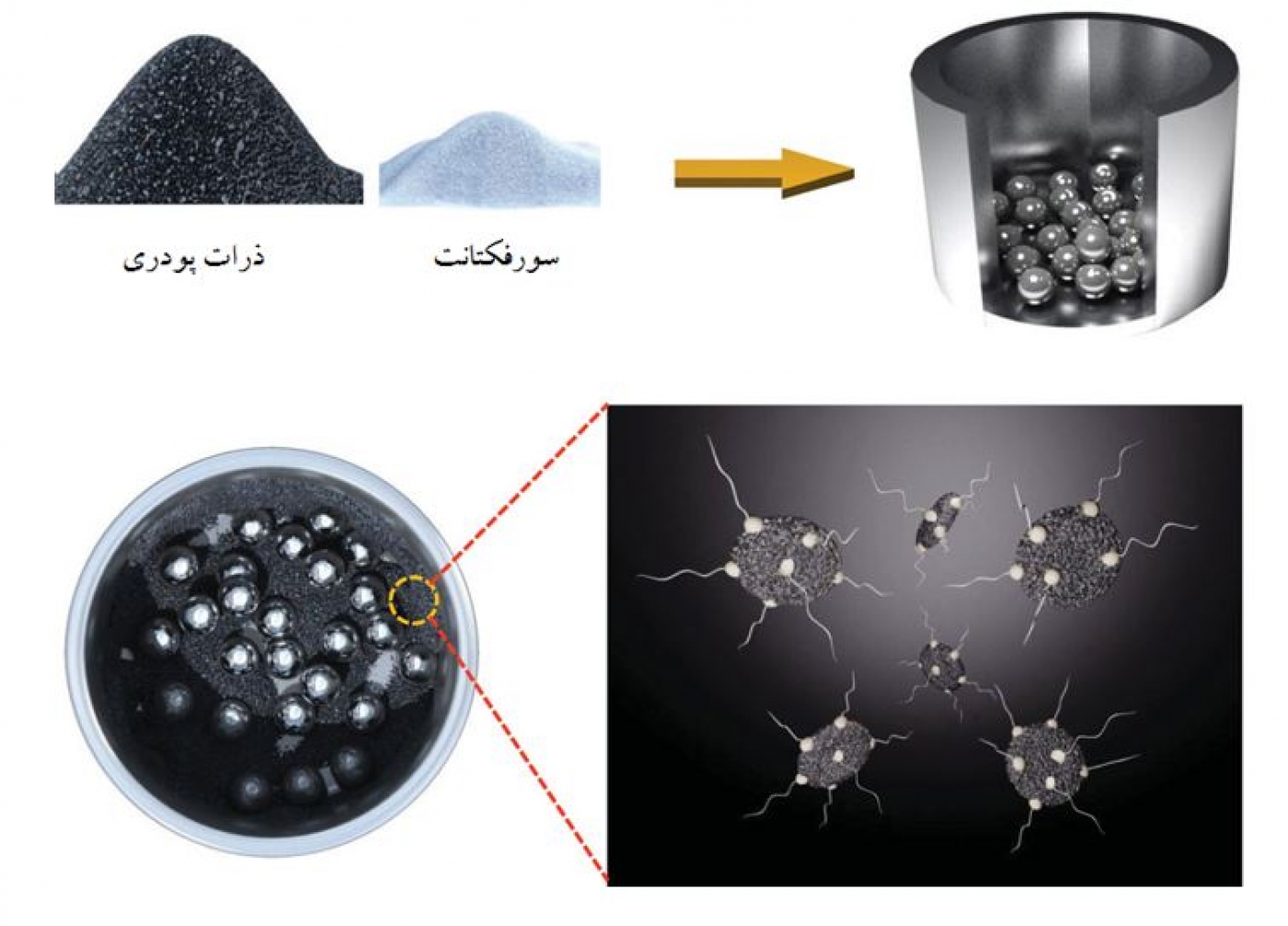

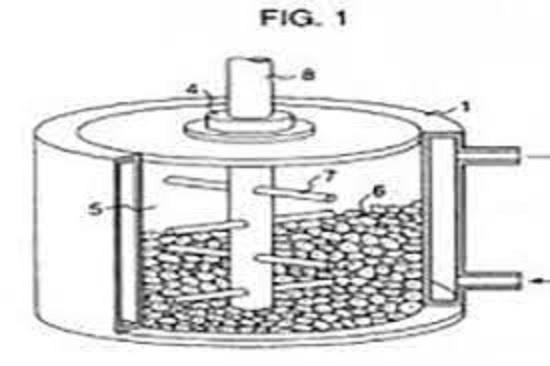

کربن، اکسیژن، و هیدروژن از مهمترین محصولات تجزیه سورفکتانتها هستند که درصورت واکنش با اتمهای فلزی موجود در مخلوط پودری میتوانند منجر به تشکیل کاربید، اکسید و هیدرید شوند. برای مثال، در آلیاژسازی مکانیکی مخلوط پودری Al-Zn، تشکیل ترکیبهای هیدریدی مشاهده شده است. همچنین تشکیل آلودگیهای اکسیدی و کاربیدی مانند Fe3O4 و Fe3C حین آسیابکاری مخلوط پودر Cu-Fe با استفاده از اتانول به عنوان سورفکتانت گزارش شده است. بنابراین انتخاب سورفکتانت مناسب میتواند تا حد زیادی آلودگیها را در ترکیب شیمیایی پودر سنتز شده کاهش دهد. به عنوان مثال، برای کاهش آلودگی ناشی از تجزیه سورفکتانتها در آلیاژسازی مکانیکی Ti-48Al-2W، از اتانول به عنوان سورفکتانت استفاده میشود. استفاده از اتانول، جوش خوردن ذرات به دیواره محفظه و گلولهها را کاهش میدهد. در صورت عدم استفاده از سورفکتانت یا استفاده کمتر از آنها، آلودگی پودر به شدت کاهش خواهد یافت. شکل 3 شمایی از نقش سورفکتانتها در فرآیند آلیاژسازی مکانیکی را نشان میدهد. همانطور که مشاهده میشود، سورفکتانتها روی سطح ذرات فلزی جذب میشوند.

تجزیه سورفکتانتها حین آلیاژسازی مکانیکی، در برخی از موارد مطلوب است، بهطوریکه میتوان با ایجاد شرایط مناسب برای تجزیه سورفکتانتها در حین فرآیند، احیای مکانوشیمیایی اکسیدهای فلزی را پیش برد یا آلیاژهای پراکندهسختی شده (Dispersion Alloys Strengthened) با سختی و استحکام بالا سنتز کرد. به عنوان مثال، پژوهشگران توانستهاند با افزودن 0/5 درصد وزنی اسیداستئاریک (Stearic acid) به عنوان سورفکتانت، مس خالص را از اکسید مس (Cu2O) احیا کنند. مس خالص احیا شده با روش احیای مکانوشیمیایی، عاری از کربن و اکسیژن ناشی از تجزیه اسیداستئاریک است.

تاکنون مطالعات زیادی بر روی تأثیر نوع آسیاب مورد استفاده بر میزان آلودگی پودر سنتز شده انجام نگرفته است. از آنجایی که عامل اصلی ورود آلودگی ناشی از سایش اجزای آسیاب، برخوردهای موجود بین پودر و اجزای آسیاب است، نوع آسیاب میتواند بر مقدار آلودگی پودر سنتز شده مؤثر باشد. پژوهشهای انجام شده در این زمینه نشان میدهند که در سنتز پودر غیربلوری Al30Ta70، استفاده از آسیاب میلهای، به دلیل برخورد طولی میلهها به مخلوط پودری، آلودگی کمتری را نسبت به آسیاب گلولهای ایجاد میکند. به دلیل اینکه برخورد بین گلولهها و دیواره محفظه در هنگام استفاده از آسیاب سیارهای، در تمامی جهات صورت میگیرد، آلودگی در این آسیاب بیشتر خواهد بود.

تکرار فرآیند آسیابکاری در یک محفظه مشخص، روی مقدار آلودگی تأثیر مستقیم دارد، بهطوریکه در اولین آسیابکاری، لایه نازکی از مخلوط پودری روی دیواره داخلی محفظه تشکیل میشود و آلودگی ناشی از سایش تجهیزات در دفعات بعدی آسیابکاری را کاهش میدهد.

نتیجهگیری

آلیاژسازی مکانیکی، یک روش مناسب صنعتی برای سنتز پودرها در مقیاس میکرو و نانو به شمار میرود. این روش محدودیتهایی دارد که از مهمترین آنها میتوان به آلودگی پودر سنتز شده اشاره کرد. در این مقاله به بررسی منابع ورود آلودگیها به ترکیب شیمیایی پودر سنتز شده و ارائه راهکارهایی برای کاهش آلودگیها پرداخته شد. گفته شد که در حین فرآیند آسیابکاری، چهار منبع اصلی برای ورود آلودگی وجود دارد که عبارتند از: (الف) ناخالصی موجود در ترکیب شیمیایی پودر اولیه، (ب) سایش برخی از اجزای آسیاب مانند دیواره داخلی محفظه و گلولهها در اثر برخوردهای شدید در حین آسیاکاری، (ج) اتمسفر آسیابکاری، و (د) تجزیه سورفکتانتها. تأکید شد که حذف کامل این آلودگیها تقریباً غیرممکن است، اما میتوان با کنترل فرآیند، مقدار آنها را تا حد زیادی کاهش داد. گفته شد که برای کاهش آلودگی ناشی از سایش اجزای آسیاب یا باید از گلولهها و محفظههایی با سختی بالا یا از محفظه و گلولههایی با ترکیب شیمیایی یکسان با مخلوط پودری استفاده کرد. همچنین برای کاهش آلودگی ناشی از اتمسفر آسیاکاری باید محفظه آسیاب را به سیستم خلأ مداوم مجهز کرد. تأکید شد که انتخاب سورفکتانت مناسب میتواند تا حد زیادی سبب کاهش آلودگی ناشی از تجزیه سورفکتانت در ترکیب شیمیایی پودر سنتز شده شود. با این حال، تجزیه سورفکتانتها همیشه مضر نیست و میتوان با ایجاد شرایط مناسب برای تجزیه سورفکتانتها در حین فرآیند احیای مکانوشیمیایی اکسیدهای فلزی را پیش برد یا آلیاژهای پراکندهسختی شده با سختی و استحکام بالا سنتز کرد.