مقدمه ای بر روش نانولیتوگرافی

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- معرفی لیتوگرافی

3- تقسیمبندی روشهای لیتوگرافی

1-3- لیتوگرافی نوری

2-3- محدودیت لیتوگرافی نوری

4- توسعه روشهای لیتوگرافی

5- نتیجهگیری

1- مقدمه

امروزه با رشد صنایع میکروالکترونیک، ابعاد اجزای الکترونیکی در مدارهای میکروالکترونیک به طور مداوم در حال کوچکشدن است. کوچکسازی اجزای الکترونیکی دارای مزایایی فراوانی است که از جمله آنها میتوان به کاهش مصرف مواد اولیه، کاهش مصرف انرژی، کاهش قیمت تمامشده قطعات الکترونیکی و ادامه روند مینیاتوریزهکردن آنها را اشاره کرد. علاوه بر این، کاهش ابعاد باعث افزایش سرعت و بازده قطعات الکترونیکی میشود.

از زمان ساخت مدارهای مجتمع، تعداد ترانزیستورهای موجود در واحد سطح تراشههای نیمهرسانا، هر هجده ماه دو برابر میشود. این پیشگویی توسط مور (Moor) در دهه 80 میلادی بیان شد و طی چند دهه اخیر محقق شده است. بنابراین، صنعت نیازمند استفاده از روشهایی برای ساخت قطعات در ابعاد نانومتری است. امروزه تلاش زیادی برای پیشرفت روشهای ساخت نانوساختارها و قطعات مبتنی بر فناوری نانو انجام شده است. یکی از رویکردهای ساخت بالابهپایین در تولید ادوات نانوساختار، استفاده از روشهای نانولیتوگرافی است.

2- معرفی لیتوگرافی

لیتوگرافی یک واژه یونانی است که از دو قسمت لیتوس (Lithos) به معنای سنگ و گرافی (Graphia) به معنای نوشتن و حکاکیکردن تشکیل شده است. بنابراین، ترجمه کلمه به کلمه این واژه بهصورت حکاکی روی سنگ است. این روش شامل ترسیم یک طرح لیتوگرافی از یک الگو بر روی مادهای الکترونیکی و سپس انتقال آن طرح به مادهای دیگر برای تولید یک ابزار الکترونیکی یا نوری است.

3- تقسیمبندی روشهای لیتوگرافی

روشهای لیتوگرافی را میتوان به شیوههای گوناگون دستهبندی کرد. با پیشرفت تجهیزات و ظهور فناوریهای نوین، روشهای لیتوگرافی پیچیده و دقیقی با عنوان نانولیتوگرافی، برای معماری در ابعاد نانومتری و مولکولی توسعه یافتهاند. امروزه از این روشها به طور وسیعی برای ساخت مدارهای مجتمع، ادوات ذخیره اطلاعات، حسگرهای مینیاتوریزهشده، سیستمهای میکروالکترومکانیکی (MEMS)، سیستمهای نانوالکترومکانیکی (NEMS) و تراشههای زیستی استفاده میشود.

روشهای لیتوگرافی بر اساس ابزار مورد نیاز، روش انتقال تصویر و استراتژی الگوگذاری به دو دسته کلی تقسیم میشوند: (الف) نوشتن یا حکاکی مستقیم و (ب) انتقال طرح با ماسک نوری با استفاده از روشهای متداول تابش. روش اول تحت عنوان حکاکی سری [Serial Writing] و روش دوم به عنوان روشهای همانندسازی موازی [Parallel Replication] شناخته میشود.

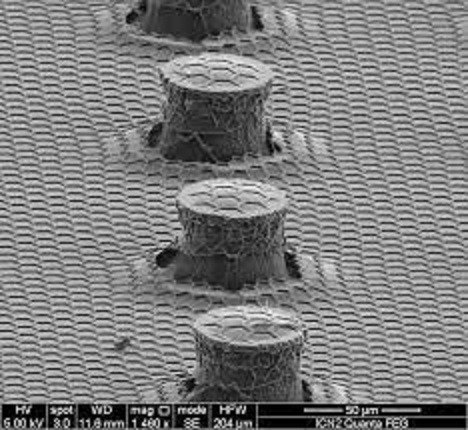

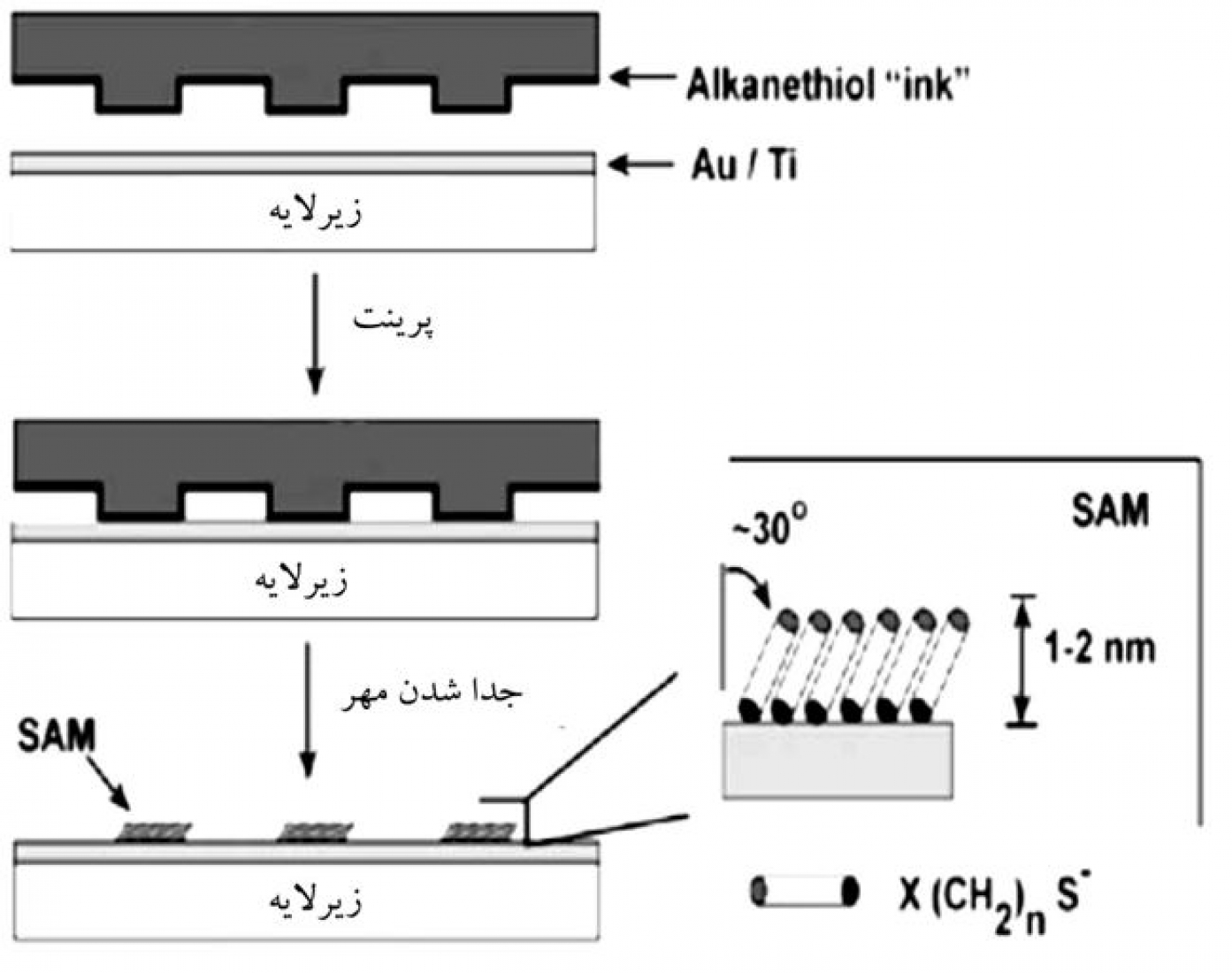

روشهای همانندسازی موازی شامل روشهای لیتوگرافی نوری، چاپ تماسی و لیتوگرافی مُهر نانویی میشود. این روشها برای تولید با بازده بالا و در مقیاس وسیع کاربرد دارند، اما با استفاده از آنها نمیتوان طرحها را بهصورت دلخواه اعمال کرد. به عنوان مثال، در روش چاپ میکروتماسی با تماس فیزیکی میتوان مولکولهای ماده موردنظر را به زیرلایه انتقال داده و طرح مورد نظر را ایجاد کرد. مثالی از این روش در شکل 1 نشان داده شده است.

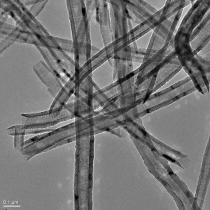

برای ایجاد الگوهای دلخواه با قدرت تفکیک بالا و ثبت دقیق از روشهای حکاکی سری مانند لیتوگرافی پروب روبشی استفاده میشود. اما بازده و سرعت این روش پایین است. لیتوگرافی پروب روبشی (Scanning Probe Lithography :SPL) روشی بر پایه [Scanning Probe Microscopy] SPM بوده و طرح مورد نظر را با روشهای مختلفی مانند خراش، نوشتن و تابش بر روی زیرلایه ایجاد میکند. ابعاد طرح نهایی ایجادشده با این روش 10 تا 100 نانومتر است. در روش SPL، از سه نوع پروب AFM [Atomic Force Microscopy]، STM [Scanning Tunneling Microscopy] و SNOM [Scanning Nearfield Optical Microscopy] استفاده میشود.

به دنبال بهبود حد تفکیک روشهای لیتوگرافی در ابعاد نانومتری، میتوان از روش لیتوگرافی پروب روبشی برای مشخصهیابی سطوح نیز بهره برد. ایجاد الگو بر روی سطوح با استفاده از این روش مستلزم بهکارگیری ابزار و فناوریهای پیشرفتهای مانند یک نانوقلم و جوهرهای مولکولی است. در بخش 4 به توصیف دقیقتر این روش پرداخته خواهد شد.

لیتوگرافی باعث افزایش دمای نمونه تا بیش از 100 درجه سانتیگراد میشود. بنابراین استفاده از این روشها برای مواد نرم و زیستی مناسب نبوده و بایستی از روشهایی که نیاز به چنین دمایی ندارند مانند SPL، استفاده کرد.

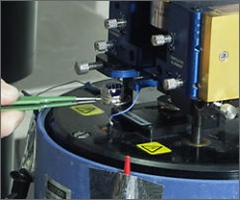

1-3- لیتوگرافی نوری

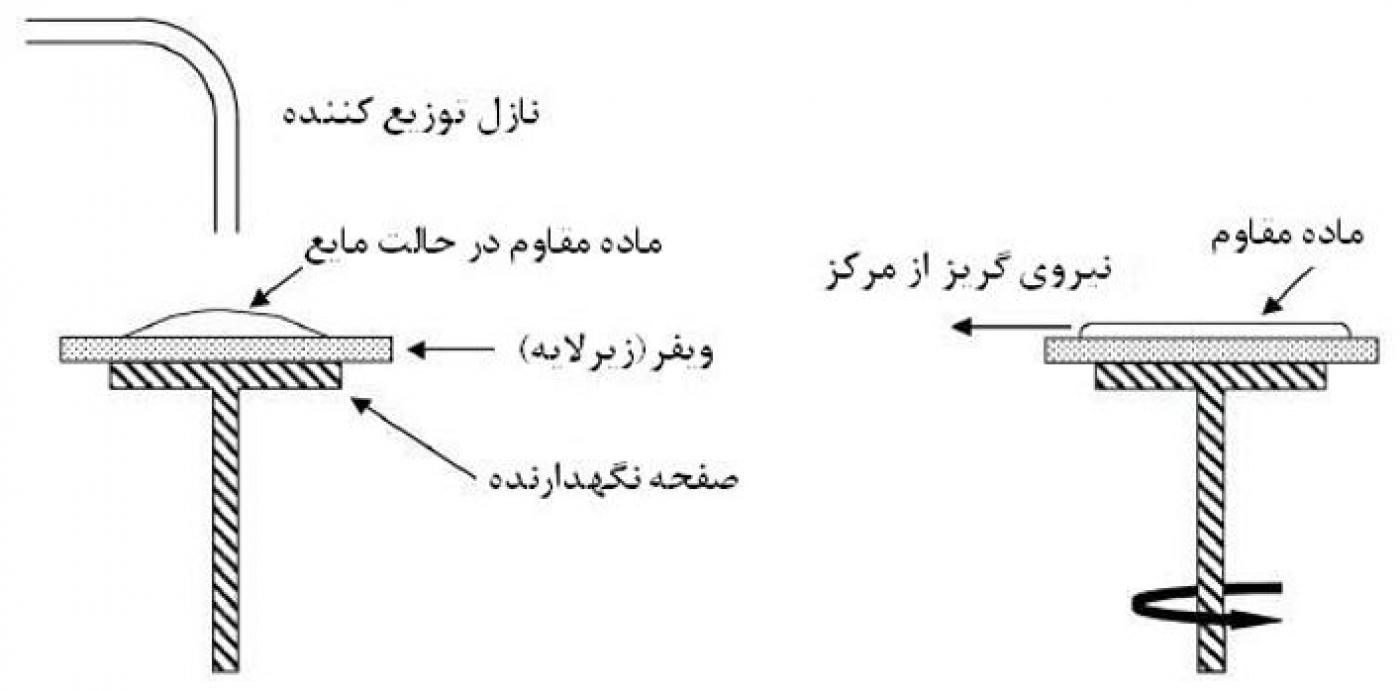

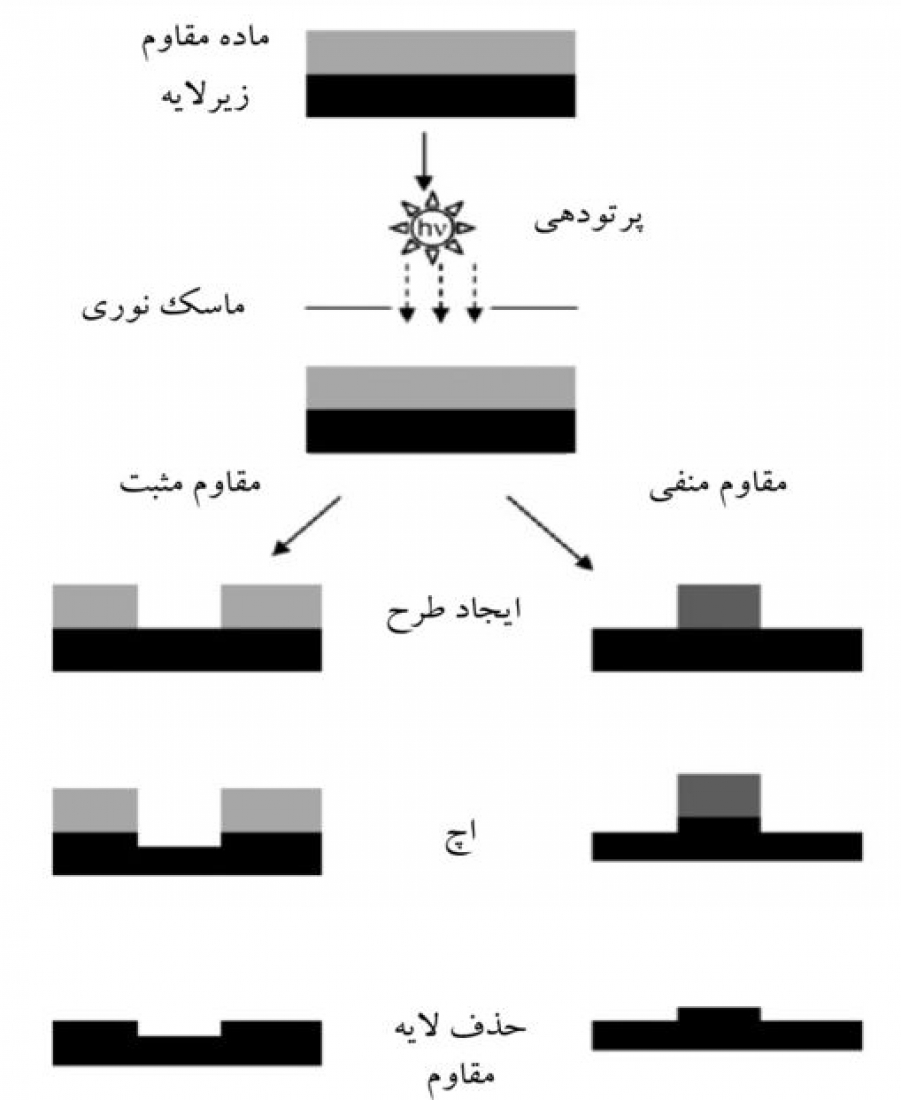

لیتوگرافی نوری قدیمیترین روش برای ایجاد طرح به شمار میرود. به عنوان مثال، روش لیتوگرافی نوری با اشعه ماوراءبنفش در صنعت نیمهرساناها و IC کاربرد بسیار زیادی دارد. این روش برای ایجاد الگو در ساخت ICها، ریزتراشهها و ادوات میکروالکترومکانیکی تجاری به کار میرود. در این فرآیند، ابتدا سطح نیمهرسانا (ویفر سیلیکونی) را با لایه نازکی از یک ماده مقاوم حساس به نور که اصطلاحاً photo-resist نامیده میشود، میپوشانند. بدین صورت که مقدار کمی از محلول حاوی ماده photo-resist بر روی سطح زیرلایه ریخته شده و سپس زیرلایه با سرعت بالایی حول محور خودش چرخانده میشود تا محلول اضافی تبخیر شده و خارج شود. در نتیجه، لایه نازکی از ماده مقاوم در حالت جامد با ضخامت 2-0/1 میکرومتر بر روی سطح زیرلایه ایجاد میشود (شکل 2). در ادامه، زیرلایه پوششدادهشده با ماده مقاوم تحت عملیات حرارتی پخت قرار میگیرد تا حلال باقیمانده به طور کامل خارج شده و برای ایجاد طرح آماده شود.

برای ایجاد طرح، پرتوی فرابنفش با طول موج 436-193 نانومتر از میان یک ماسک نوری بر اساس طرح مدار مورد نظر عبور کرده و به ماده مقاوم برخورد میکند. ماسک نوری معمولاً از جنس کوارتز یا شیشه است. بخشهایی از ماده مقاوم که در معرض تابش فرابنفش قرار گرفته است، دچار واکنشهایی شده و به این ترتیب، وزن مولکولی آن و لذا قابلیت انحلال آن در حلال تغییر میکند. حال زیرلایه پوششدادهشده با ماده مقاوم که در معرض تابش قرار گرفته است، به وسیله یک محلول شیمیایی مناسب موسوم به ظاهرکننده (developer) شستشو داده میشود و طرح مورد نظر در اثر فرآیند اچ بر روی زیرلایه ایجاد میشود. میتوان با تکرار این فرآیند طرحهای پیچیدهای را بر روی سطح زیرلایه به وجود آورد. در اثر تابش فرابنفش، تغییر حلالیت ماده مقاوم در محلول ظاهرکننده بهدلیل شکستهشدن پیوندها (مقاوم مثبت) یا ایجاد اتصالات عرضی (مقاوم منفی) صورت میگیرد. در این حالت، انحلال ماده مقاوم مثبت در ناحیه طرح افزایش و انحلال ماده مقاوم منفی کاهش مییابد. پلیمتیلمتاکریلات (PMMA: polymethylmethacrylate) یکی از انواع مقاومهای مثبت است. مواد مقاوم منفی حد تفکیک و کنتراست کمتری نسبت به مواد مقاوم مثبت دارند. هالیدهای فلزی، اکسیدهای فلزی و اکسیدهای نیمهرسانا جزء مواد غیرآلی هستند که به عنوان ماده مقاوم مورد استفاده قرار میگیرند.

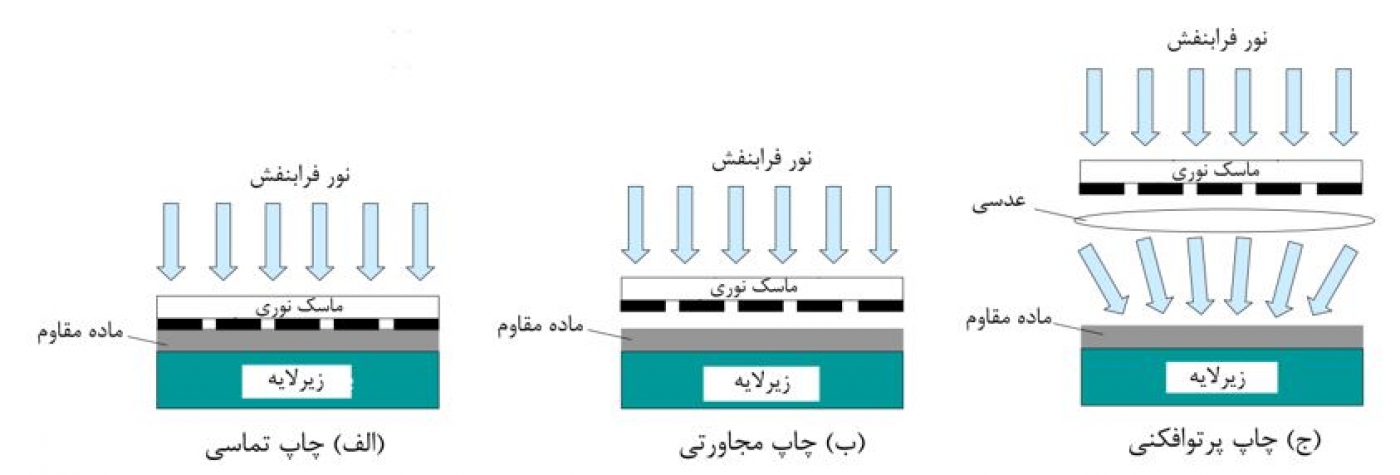

لیتوگرافی نوری به سه شکل مختلف انجام میشود: (الف) چاپ تماسی، (ب) چاپ مجاورتی و (ج) چاپ پرتوافکنی. شمایی از این روشها در شکل 4 آورده شده است.

در روشهای چاپ تماسی و مجاورتی، ماسک نوری در تماس با ماده مقاوم یا در نزدیکی آن قرار داده میشود. در حالت کلی، روشهای چاپ تماسی و مجاورتی قادر به ایجاد الگوهای با ابعاد چند میکرومتر هستند. بنابراین، معمولاً برای تولید الگوهایی با حد تفکیک متوسط بهویژه در آزمایشگاهها و شرکتهای نه چندان بزرگ مورد استفاده قرار میگیرد. شایان ذکر است که لیتوگرافی نوری در بسیاری از کارهای پژوهشی معمولاً به صورت چاپ تماسی یا مجاورتی انجام میشود. در مقابل، سیستم چاپ پرتوافکنی از یک عدسی نوری برای انتقال الگو از یک لیزر اکسمر [Excimer laser] با طول موج 193 یا 148 نانومتر بر روی ماده مقاوم استفاده میکند که باعث کاهش اندازه الگو به میزان 2 تا 10 برابر میشود. این روش قادر به ساخت الگوهایی با حد تفکیک بالا تا چند ده نانومتر (37 نانومتر) با بازده بالا (80-60 ویفر در ساعت) است. با این حال، این روش علاوه بر سیستم عدسی نوری پیشرفته، نیازمند استفاده از سیستمهای کنترل دقیق دما و مکان است که موجب بالا رفتن هزینههای ساخت آن میشود. بنابراین، این روش در ساخت ICهای پیشرفته و تراشههای CPU به کار برده میشود. در سالهای اخیر، لیتوگرافی غوطهوری [Immersion lithography]، فناوری بهبود حد تفکیک و لیتوگرافی پرتو فرابنفش با انرژی بالا به منظور بهبود حد تفکیک در لیتوگرافی نوری به شکل چاپ پرتوافکنی توسعه یافته است.

2-3- محدودیت لیتوگرافی نوری

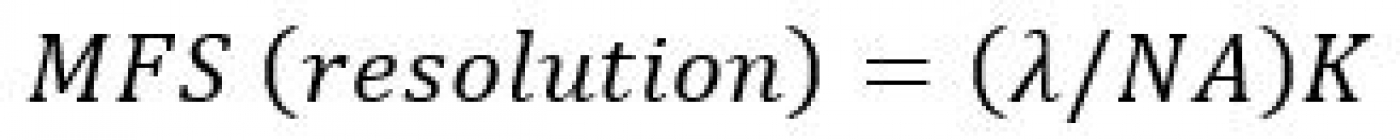

محدودیت حد تفکیک در روشهای نوری از جمله لیتوگرافی نوری یکی از محدودیتهای ذاتی آنها محسوب میشود. حد تفکیک یک سیستم نوری متناسب با طول موج پرتو مورد استفاده است. لذا اندازه کوچکترین طرح قابل دستیابی (MFS= Minimum Feature Size) از رابطه زیر بدست میآید:

در این رابطه، K عدد ثابتی است که به کنتراست و سایر ویژگیهای ماده مقاوم بستگی دارد. λ طول موج تابش و NA روزنه عددی [Numerical Aperture] یا معیار توانایی سیستم در گردآوری نور است که بهصورت سینوس زاویه گردآوری لنز تعریف میشود. روزنه عددی مقیاسی از اندازه عدسی بوده و عددی بدون بعد است.

برای دستیابی به بیشترین حد تفکیک بایستی علاوه بر بهحداقلرساندن طول موج نور تابیدهشده، فاصله بین ماسک نوری و زیرلایه و نیز ضخامت لایه مقاوم به کمترین میزان ممکن کاهش یابد. اگر ماسک به سطح لایه مقاوم بچسبد (چاپ تماسی)، حد تفکیک بهبود مییابد، اما ماسک دچار فرسایش میشود. با این حال، اگر فاصله ماسک از لایه مقاوم در حد چند نانومتر در نظر گرفته شود (چاپ مجاورتی)، حد تفکیک کاهش مییابد اما طول عمر ماسک بیشتر خواهد بود. دستیابی به حد تفکیک زیر 1 میکرومتر با استفاده از روشهای لیتوگرافی نوری با پرتو فرابنفش استاندارد امری دشوار است.

4- توسعه روشهای لیتوگرافی

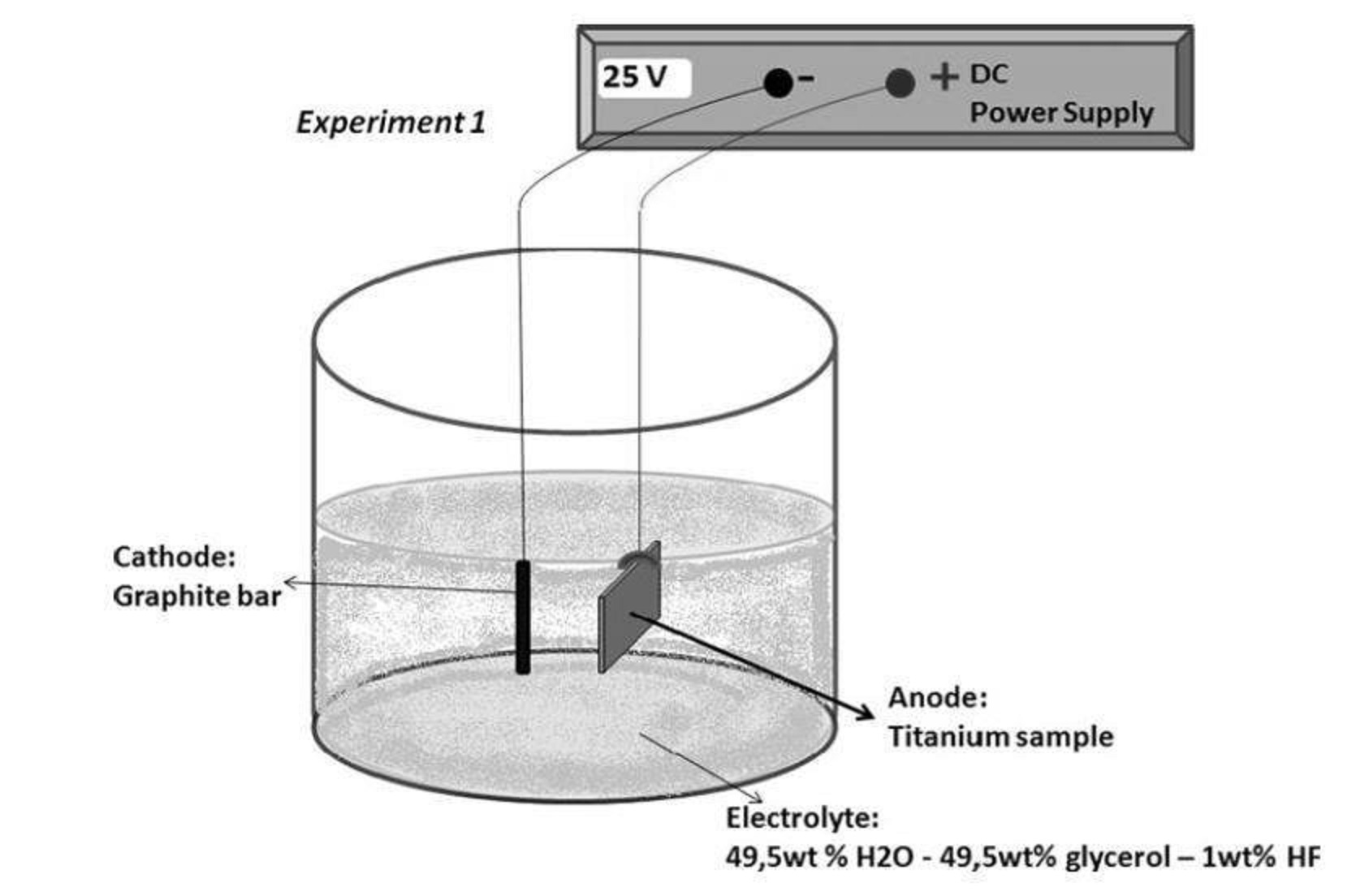

برای دستیابی به رزولوشن بالاتر و ابعاد کوچکتر در مقیاس نانو، بایستی طول موج نور مورد استفاده کاهش یابد. بنابراین، روشهای مبتنی بر استفاده از باریکه ذرات (الکترون، یون، اتمهای خنثی و غیره) توسعه یافتهاند. در این روشها، از یونها، الکترونها یا اتمهای خنثی برای جدا کردن بخشی از سطح استفاده میشود. برای تولید ساختارهایی با ابعاد کوچکتر، از روشهای لیتوگرافی پرتو فرابنفش با انرژی بالا (EUV: Extreme UltraViolet Lithography)، لیتوگرافی اشعه ایکس، لیتوگرافی باریکه الکترونی (EBL: Electron Beam Lithography)، لیتوگرافی باریکه یونی متمرکزشده (Focused Ion Beam Lithography :FIB)، لیتوگرافی میکروسکوپ پروب روبشی و روشهای لیتوگرافی مبتنی بر مُهر (استامپ) مانند لیتوگرافی نرم استفاده میشود.

روند کار لیتوگرافی پرتو فرابنفش با انرژی بالا و اشعه ایکس همانند لیتوگرافی نوری است، اما در این روشها به دلیل انرژی بالای پرتوهای مورد استفاده، نیاز به بهکارگیری مواد مقاوم با قابلیتهای ویژه و اپتیک خاص وجود دارد. شایان ذکر است که با استفاده از این روشها میتوان الگوهایی با دقت زیر 100 نانومتر ایجاد کرد.

در لیتوگرافی باریکه الکترونی از الکترونهایی با انرژی کنترلشده استفاده میشود. این باریکه الکترونی شتابدارشده به صورت متمرکز بر روی ماده مقاوم حساس به الکترون تابیده میشود. این روش در مقاله جداگانهای مورد بحث قرار گرفته است.

در روش لیتوگرافی با باریکه یونی متمرکزشده، از باریکه یونی متمرکزشده گوسین برای حکاکی استفاده میشود. مهمترین مزیت این روش تطبیقپذیری بالای آن است، بهطوریکه میتوان با استفاده از فرآیندهایی مانند تابش یونی به یک ماده مقاوم، آسیاکاری یونی، اچ القاشده یونی یا کاشت یونی در مناطق مورد نظر، طرحهای لیتوگرافی با دقتی کمتر از 100 نانومتر ایجاد کرد.

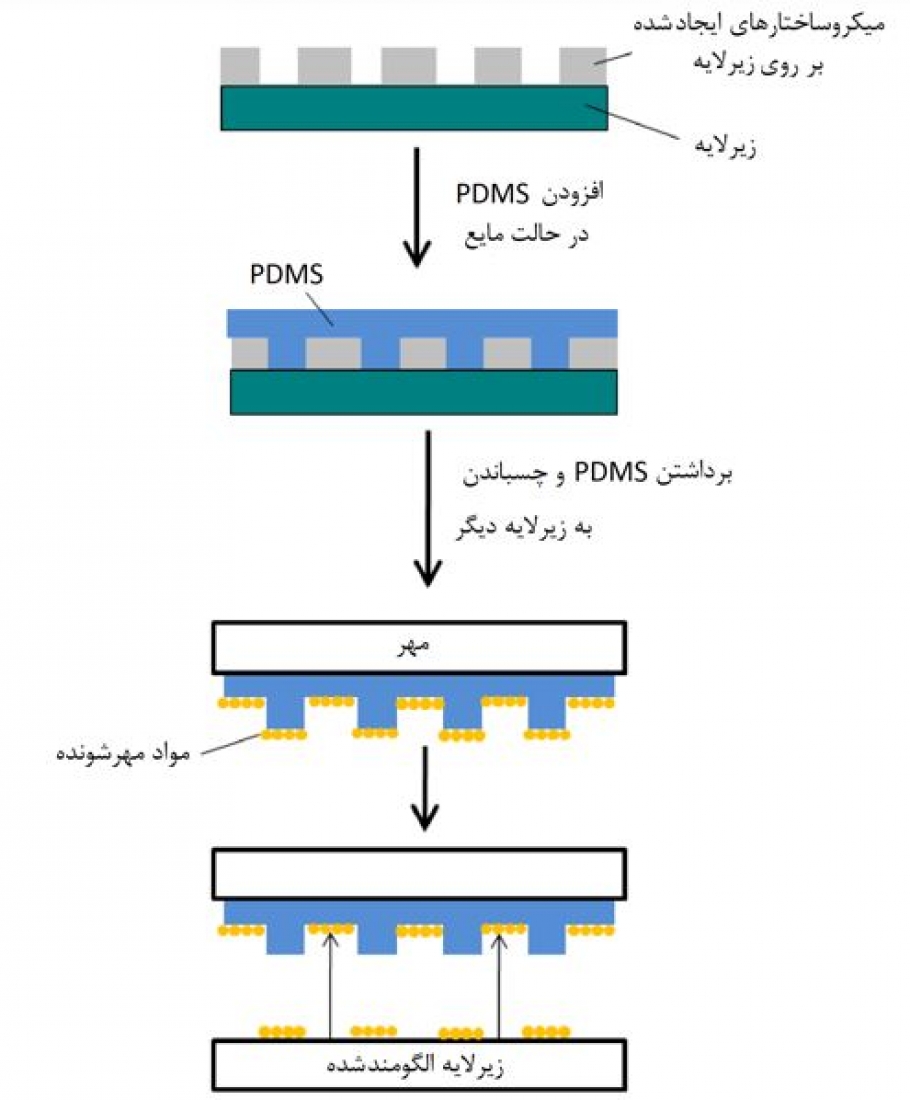

لیتوگرافی مبتنی بر مُهر یک روش غیرتابشی بوده و اصولاً یک روش قالبگیری میکرونی است. در این روش، ابتدا الگویی از طرح مورد نظر ایجاد میشود. در لیتوگرافی مُهر نانویی این الگو از جنس نیکل یا سیلیسیم است. برای ایجاد طرح بر روی زیرلایه، ابتدا مقدار کمی از یک مایع بر روی سطح پخش شده و الگوی مورد نظر با اعمال فشار، مُهر شده و سپس طرح بر روی زیرلایه ثابت میشود. لیتوگرافی نرم یکی از روشهای لیتوگرافی مبتنی بر مُهر است که در آن از یک مُهر پلیمری نرم برای انتقال الگویی از یک محلول حاوی مولکولهای مورد نظر (جوهر) بر روی زیرلایه استفاده میشود. شمایی از این روش در شکل 5 آورده شده است. در این روش به دلیل استفاده از مُهر پلیمری نرم، امکان ایجاد الگو بر روی زیرلایههای غیرمسطح و انعطافپذیر وجود دارد. این امر یکی از ویژگیهای منحصربهفرد روش لیتوگرافی نرم آن است.

خلاصهای از مشخصات (اندازه کوچکترین مشخصه و بازده) و کاربرد روشهای اصلی لیتوگرافی در جدول 1 آورده شده است.

جدول 1- مشخصات و کاربرد روشهای اصلی لیتوگرافی

| کاربردها | بازده | اندازه کوچکترین طرح قابل دستیابی | روش لیتوگرافی |

| ایجاد الگوهای متداول در سطح آزمایشگاهی و تولید ادوات متنوعMEMS | بسیار بالا | 2-3 میکرومتر | لیتوگرافی نوری (چاپ تماسی و مجاورتی) |

| محصولات تجاری و الکترونیک پیشرفته شامل ICهای پیشرفته و تراشههایCPU | بالا تا بسیار بالا(60-80ویفر بر ساعت) | چند ده نانومتر(37nm) | لیتوگرافی نوری چاپ پرتوافکنی) |

| تولید نقابها و ICها، ایجاد الگو در سطح تحقیق و توسعه شامل بلورهای فوتونیک و کانالهای میکروسیالی | بسیار پایین(8ساعت برای ایجاد یک الگوی تراشه) | کوچکتر از 5 نانومتر | لیتوگرافی باریکه الکترونی |

| ایجاد الگو در سطح تخقیق و توسعه شامل آرایههایی از حفرات و عدسی پلاسمونی | بسیار پایین | حدود 20 نانومتر با کمینه ابعاد جانبی 5 نانومتری | لیتوگرافی باریکه یونی متمرکز |

| سیستمهای آزمایشگاه روی تراشه برای کاربردهای مختلف | بالا | چند ده نانومتر(30nm) تا چند میکرومتر | لیتوگرافی نرم |

| حسگرهای زیستی، الکترونیک زیستی؛ سیستمهای آزمایشگاه روی تراشه، نانوکانالها و نانوسیمها | بالا(بیش از 5 ویفر در ساعت) | 6-40 نانومتر | لیتوگرافی مهر نانویی |

| الکترونیک زیستی، حسگرهای زیستی و حسگرهای گازی | بسیار پایین تا پایین؛ در برخی موارد متوسط | چند ده نانومتر | لیتوگرافی قلم آغشته |

5- نتیجهگیری

لیتوگرافی یک روش ساخت بالابهپایین است که برای تولید نانوساختارهایی با دقت ابعادی مناسب و کیفیت بالا استفاده میشود. دقت، حد تفکیک الگو و ابعاد قابل دستیابی در این روش به ابزار مورد استفاده بستگی دارد. برای رسیدن به ابعاد کوچکتر و دقت ابعادی بالاتر، روشهایی مانند لیتوگرافی پروب روبشی، لیتوگرافی پرتو ایکس و باریکه الکترونی توسعه یافته است. با این حال، این روشها نسبت به لیتوگرافی نوری پرهزینهتر بوده و قابلیت تولید انبوه ندارند. محققان در تلاش هستند تا از این روشها برای تولید انبوه ادوات الکترونیکی باکیفیت استفاده کنند.