لایهنشانی به روش کندوپاش

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- فرایند کندوپاش

1-2- انواع روشهای کندوپاش

1) کندوپاش مغناطیسی

2) کندوپاش با دیود موازی

3) کندوپاش با دیود مسطح

4) کندوپاش تریودی

2-2- کندوپاش مگنترون (Magnetron sputtering)

3- مزایا و معایب

4- کاربردهای روش کندوپاش

1) لایهنشانی

2) حکاکی

3) آنالیز و مشخصهیابی

4) تولید نانوذرات

4- نتیجهگیری

1- مقدمه

در فرایند کندوپاش، سطح ماده هدف (کاتد) که از جنس ماده پوششدهنده است، به ولتاژ منفی متصل شده و با ذرات پرانرژی (50 تا 1000 الکترون ولت) بمباران میشود. به این ترتیب، اتمهای هدف به بیرون از آن پرتاب شده و روی زیرلایه (آند) مینشیند. برای شروع این فرآیند، ابتدا فشار اولیه محفظه کندوپاش به 6–10 تا 10-10 تور کاهش مییابد. سپس با ورود گاز آرگون به محفظه (برای ایجاد یون و تولید پلاسما)، فشار به ۱ تا ۱۰۰ تور افزایش مییابد. برخورد الکترون به اتمهای گاز آرگون در دمایی نزدیک به انرژی یونیزاسیون اتمی باعث تجزیه آنها به به الکترونها با بار منفی و یونهای آرگون با بار مثبت میشود. الکترونهای اولیه و الکترونهای ثانویه (ناشی از یونیزاسیون) دوباره در یونیزهکردن سایر اتمهای گاز شرکت میکنند و پلاسما (که همان گاز یونیزهشده است) شکل میگیرد. پتانسیل منفی که به کاتد یا ماده هدف اعمال میشود، 0.5 تا 5 کیلوولت است.

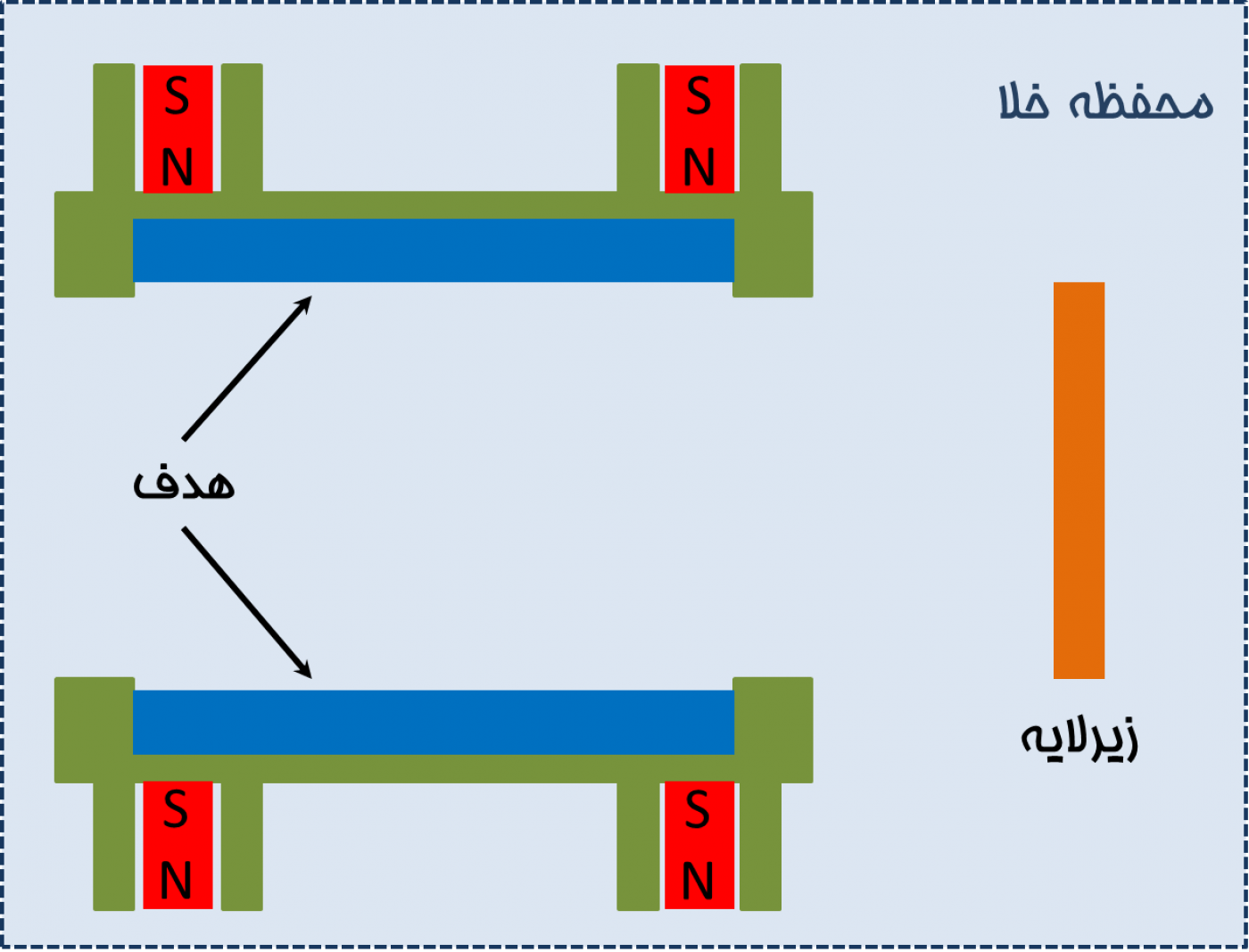

گاز آرگون یا مخلوطی از گازهای مختلف با فشاری در حدود چند میلیتور تا چند صد میلیتور به داخل محفظه کندوپاش وارد میشود. از آنجایی که گاز آرگون نسبتاً سنگین است، میتواند اتمها یا مولکولهای بیشتری را از سطح هدف کند و لذا متداولترین گازی است که برای تولید پلاسما در روش کندوپاش استفاده میشود. در این روش، میتوان از گازهای نجیب دیگری مانند هلیوم یا نئون نیز استفاده کرد. برای کاهش مشکلات مربوط به استوکیومتری که در کندوپاش واکنشی [1] یا کندوپاش ترکیبات مختلف در حین فرایند ایجاد میشود، از گازهای اکسیژن و نیتروژن به همراه نسبتهای مشخصی از گاز خنثی استفاده میشود. شمایی از سیستم کندوپاش در شکل 1 نشان داده شده است.

یونهای شتابدار دارای انرژی جنبشی بسیار بالایی هستند که رسیدن به این انرژی تنها با حرارتدادن امکانپذیر نیست. از طرفی، زیرلایه نیز در معرض برخورد اتمهای هدف و یونهای با انرژی کمتر قرار میگیرد. بنابراین، برهمکنش میان یونها و سطح فقط برای سطح هدف مطرح نبوده و این اندرکنشها در فرآیند جوانهزنی و رشد لایه ایجادشده روی زیرلایه نیز اثرگذار است. میتوان خواص و ریزساختار لایه تشکیلشده را با کنترل بمباران یونی هدف کنترل کرد.

2- فرایند کندوپاش

گاز درون محفظه کندوپاش طی تخلیه الکتریکی یونیزهشده و یونهایی با بار مثبت تولید میشود. با برخورد این یونها به سطح هدف و انتقال انرژی و تکانه به آن، اتمهایی از سطح هدف کنده شده و در محفظه خلأ به سمت زیرلایه حرکت کرده و به صورت یک لایه نازک روی آن مینشینند. تعداد اتمهای جداشده از ماده هدف به ازای هر یون برخوردی به سطح به عنوان معیاری از بازده فرآیند کندوپاش [2] در نظر گرفته میشود.

1-2- انواع روشهای کندوپاش

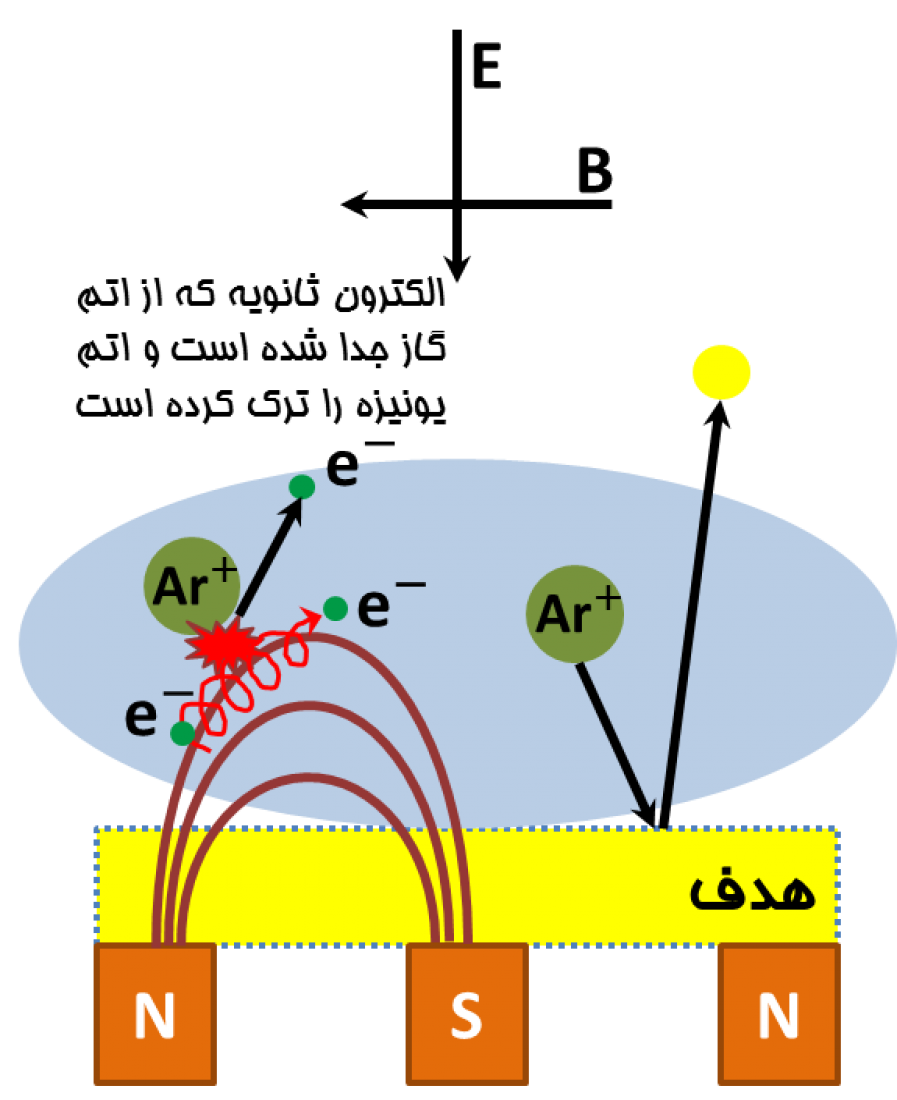

متداولترین روش کندوپاش، کندوپاش مغناطیسی است. در این روش، با اعمال یک میدان مغناطیسی به موازات سطح کاتد، نیرویی به الکترونها وارد میشود که باعث پرانرژیتر شدن الکترونها و حرکت مارپیچی آنها میشود. حرکت مارپیچی باعث میشود تا الکترونها مسیر بیشتری را طی کرده و اتمهای بیشتری را یونیزه کنند (شکل 2). میدان مغناطیسی، پلاسما را در اطراف سطح هدف نگه میدارد و این دام الکترونی، آهنگ برخورد بین الکترونها و مولکولهای گاز (که کندوپاش را به عهده دارند) را افزایش داده و شرایط لازم برای انجام فرایند لایهنشانی در فشارهای پایینتر را فراهم میکند. با افزایش چگالی پلاسما تحت میدان مغناطیسی، چگالی جریان در ماده هدف یا کاتد افزایش یافته و در نتیجه آهنگ کندوپاش نیز افزایش مییابد. ذرات کندهشده به دلیل پایین بودن فشار گاز، فضای محفظه را بدون برخورد طی میکنند و به این ترتیب، آهنگ لایهنشانی افزایش پیدا میکند. این روش در مقایسه با سایر روشها، به دلیل برخورداری از سرعت لایهنشانی بالا، دارای قابلیت لایهنشانی در مقیاس بزرگ بوده و برای استفاده در کاربردهای صنعتی بسیار مناسب است.

برای لایهنشانی فلزات معمولاً از منبع ولتاژ مستقیم (DC) و برای لایهنشانی مواد عایق و نیمهرسانا از پتانسیل فرکانس رادیویی (RF) استفاده میشود [3]. در برخی از کاربردها از پرتو یونی برای کندوپاش استفاده میشود. در کندوپاش واکنشی، گازهایی مانند O2، N2 و H2S مورد استفاده قرار میگیرد که دارای کاربردهای الکترونیکی است. به عنوان مثال، میتوان از کندوپاش واکنشی برای تولید کربن شبه الماسی استفاده کرد، به این صورت که با وارد کردن گازهایی مانند متان، استیلن یا هیدروژن همراه با گاز آرگون به داخل محفظه خلأ، کندوپاش واکنشی انجام میشود.

برای ایجاد یک لایه ترکیبی روی زیرلایه به روش کندوپاش، ماده هدف به صورت ترکیبی از مواد مختلف انتخاب میشود و با انجام فرآیند، لایه ترکیبی ایجاد میشود. یکی دیگر از متداولترین پوششهایی که به روش کندوپاش اعمال میشود، پوششهای چند لایهای است که در آن لایههای مختلف یکی پس از دیگری روی یکدیگر نشانده میشود. این پوششهای چندلایه در مصارف الکترونیکی کاربرد فراوانی دارد.

انواع دستگاههای کندوپاش عبارتند از:

1) کندوپاش مغناطیسی

در این دستگاه، از یک میدان مغناطیسی در مجاورت کاتد استفاده میشود (شکل 2). شدت این میدان مغناطیسی به اندازه کافی بالا نیست تا بتواند یونها را تحت تأثیر قرار دهد. در این دستگاه، الکترونها تحت تأثیر میدان یکنواخت الکتریکی در راستای مستقیم به حرکت در میآیند. اما از آنجایی که این نوع دستگاهها حاوی میدان مغناطیسی نیز هستند، الکترونها در راستای میدان الکتریکی حرکت مارپیچی خواهند داشت و لذا مسیر بیشتری را طی کرده و اتمهای بیشتری را یونیزه میکنند. با برخورد الکترونهایی با انرژی چند صد الکترون ولت، اتمهای گاز به یون تبدیل میشوند. از مزایای این دستگاه میتوان به گرمنشدن زیرلایه، نرخ بالای لایهنشانی و قابلیت لایهنشانی در سطوح بزرگ اشاره کرد.

2) کندوپاش با دیود موازی

این دستگاه سادهترین دستگاه کندوپاش است که در آن ماده هدف و زیرلایه به موازات یکدیگر قرار گرفتهاند (شکل 1).

3) کندوپاش با دیود مسطح

در این دستگاه، ماده هدف و زیرلایه در مجاورت یکدیگر قرار میگیرند و در حین بمباران یونی، سطح زیرلایه نیز بمباران شده و آلودگیهای موجود در سطح آن تمیز میشود. بیشترین چسبندگی لایه با زیرلایه با استفاده از این نوع سیستم حاصل میشود، اما برای ایجاد پلاسما به فشارهای بالاتری نیاز است. در این روش، حرکت بالستیک اتمهای کندهشده به حرکت نفوذی تبدیل میشود. اتمهای کندهشده به دلیل برخوردهای متوالی با اتمهای محیط از مسیر خود منحرف میشوند و به دنبال آن نرخ لایهنشانی کاهش مییابد. علاوه بر این، رسوب این اتمها روی جداره محفظه باعث آلودگی محفظه میشود.

در کندوپاش از نوع دیود مسطح، کاتد بایستی رسانای الکتریسیته باشد و برای عناصر و ترکیبات نارسانا بایستی از سایر روشهای کندوپاش استفاده کرد. در این روش، نرخ کندهشدن ذرات از روی کاتد بیشتر از نرخ لایهنشانی روی زیرلایه است.

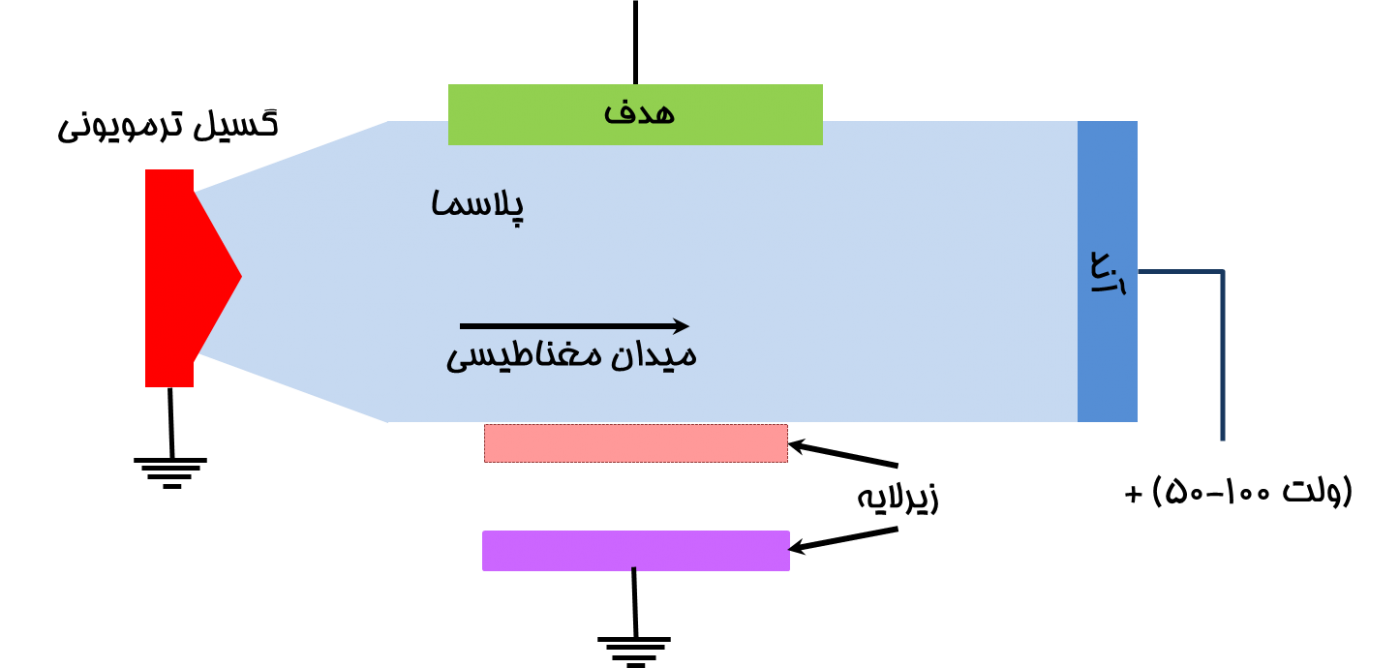

4) کندوپاش تریودی

در این روش برای رفع مشکل سیستم دیود مسطح، از یک الکترود دیگر نیز استفاده شده است. در سیستم تریود، با گسیل ترمویونی الکترونها از فیلامان داغ، پلاسمای شدیدی در فشار پایین ایجاد میشود. این روش برای لایهنشانی ترکیبات پیچیده مانند لایههای ابررسانا و در کاربردهای نیمهصنعتی مورد استفاده قرار میگیرد. شمایی از سیستم تریودی در شکل 3 نشان داده شده است.

2-2- کندوپاش مگنترون (Magnetron sputtering)

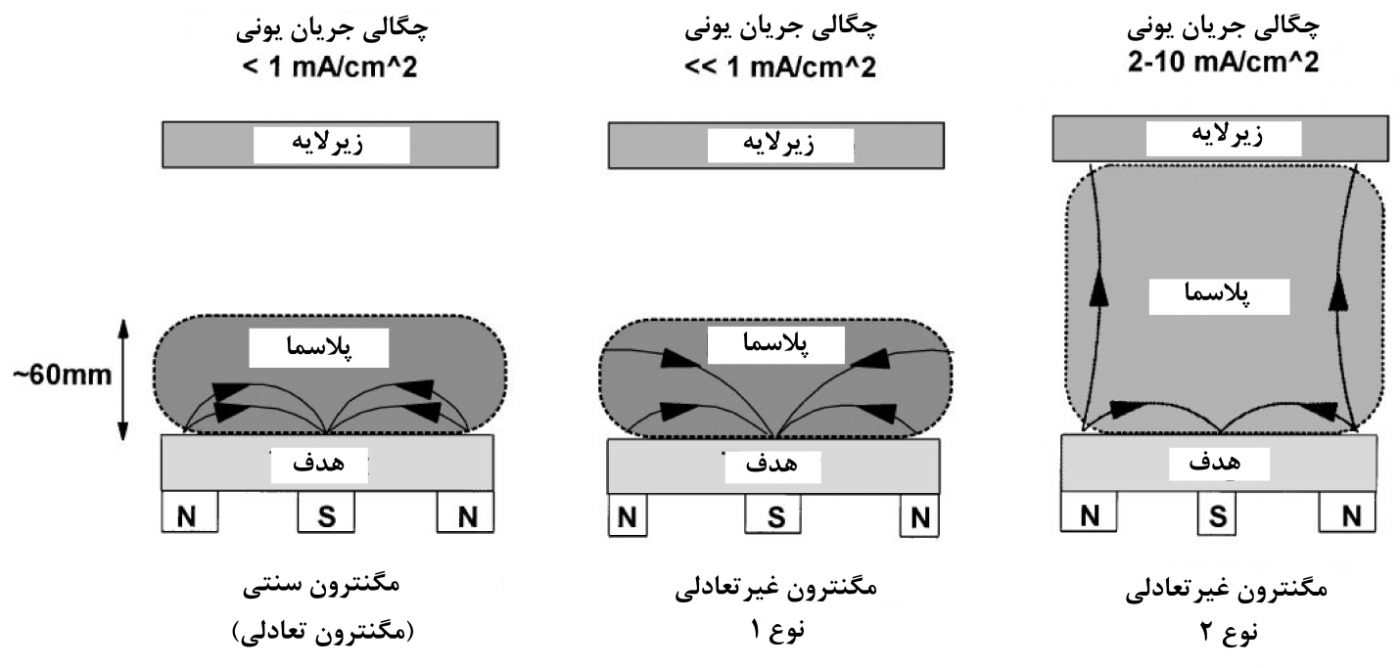

کندوپاش مگنترون روشی مبتنی بر استفاده از پلاسماست که در آن اتمهای گاز خنثی (معمولاً آرگون) به دلیل اختلاف پتانسیل میان ماده هدف با بایاس منفی (کاتد) و آند یونیزه شده و شتاب میگیرند. برهمکنش این یونها با سطح ماده هدف موجب خروج (کندوپاش) اتمها و سپس چگالش آنها روی زیرلایه و تشکیل فیلم نازکی از جنس ماده هدف بر روی زیرلایه میشود. معمولاً فرایندهای چگالش و رشد ابن فیلم نازک به دلیل محدودیتهای سینتیکی به صورت غیرتعادلی انجام میپذیرد. بنابراین، میتوان با کنترل مناسب شرایط ترمودینامیکی و سینتیکی فرایند، دینامیک رشد فیلم نازک حاصل را کنترل کرد و خواص ساختاری، نوری، الکتریکی و مکانیکی فیلمهای بهدستآمده را متناسب با کاربردهای مورد نظر و مشخص تنظیم کرد. یکی از راههای کنترل دینامیک رشد لایه نازک عبارت است از گرمکردن زیرلایه حین لایهنشانی. مقدار دمای لایهنشانی، میزان انرژی منتقلشده به اجزای سازنده لایه نازک (اتمهای جذبشده روی سطح زیرلایه) را تحت تأثیر قرار میدهد. برای مثال، این انرژی به منظور فعالسازی فرایندهای نفوذی سطحی و حجمی تعیینکننده بوده و امکان کنترل مورفولوژی لایه نازک را فراهم میکند. ذرات پلاسما منبع دیگری برای تأمین انرژی مورد نیاز فرایند لایهنشانی است. این ذرات به سطح فیلم در حالِ رشد برخورد کرده و بخشی از انرژی و تکانه خود را به اتمهای جذبشده روی سطح منتقل میکنند. شار بمبارانکننده شامل ذرات گاز خنثی و باردار و نیز گونههای کندوپاششده است. مطالعات متعدد انجامشده نشان میدهد که انرژی، شار، زاویه برخورد ورودی و ماهیت گونههای بمبارانکننده سطح از جمله عوامل مهم در تعیین مشخصات فیلم نازک نشاندهشده است. در حالت کلی، ذرات پلاسما توزیع انرژی نسبتاً پهنی داشته و میانگین انرژی آنها در حد چندین الکترونولت است. فاصله هدف تا زیرلایه و فشار کاری اعمالشده بر روی انرژی و شار ذرات تأثیر بهسزایی میگذارد. هنگامی که ذرات باردار باشند، کنترل انرژی آنها با استفاده از میدانهای الکتریکی، یعنی اعمال یک ولتاژ بایاس به زیرلایه، نیز امکانپذیر است. این در حالی است که شار آنها به عواملی مانند چگالی پلاسما، توان ماده هدف و نحوه قرارگیری میدان مغناطیسی نسبت به هدف بستگی دارد. بنابراین، بدیهی است که وجود مقدار زیادی یون در شار رسوبی باعث کنترل بهتر و دقیقتر شرایط بمباران و در نتیجه فراهمشدن متغیر اضافی برای کنترل خواص فیلم نازک خواهد شد. شمایی از یک سامانه کندوپاش مگنترون تعادلی و غیرتعادلی در شکل 4 نشان داده شده است.

در فرایندهای کندوپاش مگنترون، درجه یونیزهشدن ذرات پلاسما نسبتاً پایین است که منجر به ایجاد شار یونی اندکی به سمت فیلم درحالرشد میشود. در نتیجه، در بسیاری از موارد، برای افزایش متوسط انرژی دردسترس اتمهای لایهنشانیشده و کنترل بهتر خواص فیلم نازک تشکیلشده، نیاز به اعمال ولتاژ بایاس به میزان دهها تا صدها ولت وجود دارد. علاوه بر این، معمولاً درجه یونیزاسیون گونههای کندوپاششده کمتر از یک درصد است. بنابراین، کسر اعظمی از ذرات باردار بمبارانکننده را یونهای +Ar تشکیل میدهد. این واقعیت حاکی از آن است که اعمال ولتاژهای بایاس نسبتاً بالا میتواند منجر به جایگیری اتمهای آرگون در داخل فیلم نازک و به دنبال آن ایجاد عیوب شبکه، تنشهای باقیمانده بالا، کاهش کیفیت فصل مشترک فیلم با زیرلایه و چسبندگی ضعیف فیلم نازک شود. بنابراین، افزایش درصد گونههای یونیزهشده و کندوپاششده، هدف بسیاری از کارهای پژوهشی در طی چند دهه اخیر بوده است. برخی از رویکردهای ارائهشده در این زمینه شامل استفاده از پلاسمای جفتشده القایی (ICP) به همراه پلاسمای مگنترون، استفاده از مگنترون با کاتد توخالی و استفاده از یک منبع یون خارجی است. به موازات رویکردهای فوق، تحقیقات صورتگرفته در اواسط دهه 90 میلادی نشان داد که بهکارگیری یک منبع کندوپاش متداول در مد پالسی، با مدت زمان پالسی در بازه یک میکروثانیه تا یک ثانیه و فرکانسی کمتر از یک کیلوهرتز، شدت جریان پالسی هدف را در مقایسه با میانگین جریان هدف در روش کندوپاش معمولی مانند کندوپاش مگنترون با جریان مستقیم، تا صد برابر افزایش میدهد. استفاده از این جریانهای پالسی بالا باعث ایجاد پلاسمای فوقمتراکم با چگالی الکترون از مرتبه m-3 1018 میشود که بسیار بزرگتر از مقادیر متداول بهدستآمده از کندوپاش مگنترون با جریان مستقیم (m-3 1016-1014) است. تحقیقات منتشرشده طی چند سال پس از این یافته، نشان داد که اعمال جریان پالسی با توان بالا به هدف کندوپاششده میتواند منجر به افزایش صد برابری شار یونی نسبت به پلاسمای حاصل از کندوپاش مگنترون با جریان مستقیم شود. این روش جدید لایهنشانی به “کندوپاش مگنترون پالسی با توان بالا” موسوم است و دارای بازده یونیزاسیون 70% برای ماده کندوپاششده است. این روش در سالهای اخیر بسیار مورد توجه قرار گرفته است و حجم تحقیقات فزایندهای را به خود اختصاص داده است.

3- مزایا و معایب

یکی از مهمترین مزایای روش کندوپاش آن است که میتوان با استفاده از این روش (بدون فرایند شیمیایی) هر مادهای را تبخیر و لایهنشانی کرد. بنابراین، میتوان بسیاری از مواد را که طی یک فرایند شیمیایی قابل تولید نیستند یا برای تبخیر حرارتی به حرارت بالایی نیاز دارند، با روش کندوپاش لایهنشانی کرد. برای مثال، فلز تنگستن برای تبخیر نیاز به حرارت بسیار بالایی دارد و لذا نیازمند تجهیزات خلأ دما بالا است، اما میتوان با روش کندوپاش بهراحتی آن را تبخیر کرده و از بخار آن در لایهنشانی استفاده کرد. مزیت دیگر فرایند کندوپاش آن است که برای بسیاری از مواد قابل استفاده است. کنترل ضخامت لایهها در روش کندوپاش بسیار ساده است. میتوان کندوپاش را از هدفهای با سطح بزرگ انجام داد و مشکل یکنواختنبودن ضخامت لایه را از بین برد. از طرفی، تمیزکردن زیرلایه در این روش بسیار ساده است. میتوان سطح زیرلایه را با بمباران یونی تمیز کرده و سپس فیلم نازک را جایگزین کرد. از آنجایی که کندوپاش یک فرآیند اتمبهاتم است، لذا امکان تهیه پوششهای عاری از هر گونه تخلخل وجود دارد. از دیگر مزایای کندوپاش، حفظ استوکیومتری عناصر تشکیلدهنده مواد مختلف و فیلم نازک از مواد دیرگداز است.

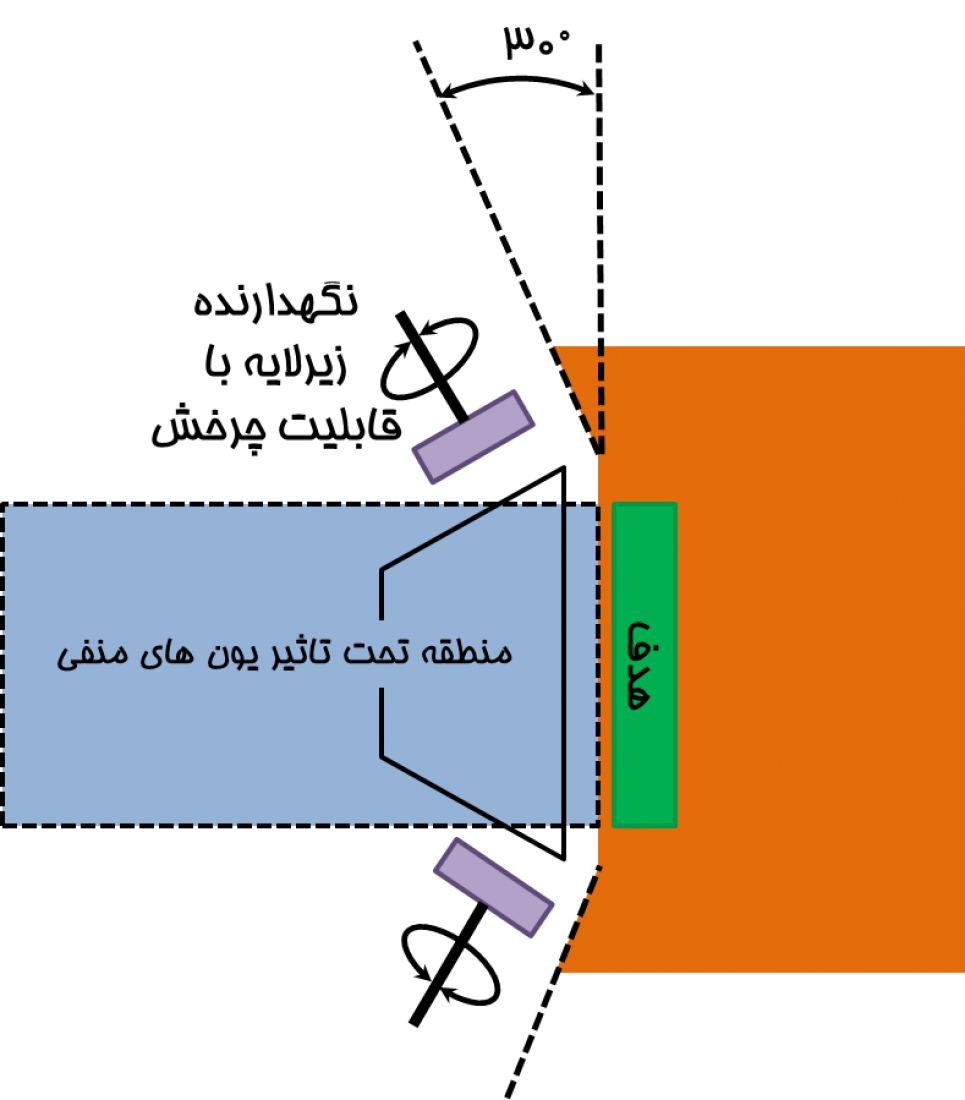

در روش کندوپاش، سطح لایه نیز بهوسیله یونهای پرانرژی بمباران میشود و لذا صدمه میبیند. برای کاهش برخورد یونهای منفی و کاهش اثرات آن دو رهیافت وجود دارد: 1) استفاده از فشار بالای گاز که با برخوردهای مکرر یونهای منفی با اتمها و یونهای محیط پلاسما، انرژی آنها کاهش یابد و 2) کندوپاش خارج از محور که در آن، زیرلایه در راستای هدف قرار ندارد و طراحی خاص آن باعث کاهش میزان برخورد یونهای منفی به لایه و در نتیجه کاهش آسیبها و عیوب سطحی میشود. شمایی از سیستم کندوپاش خارج از محور در شکل 5 مشاهده میشود. این روش برای ایجاد لایههای نازک ابررسانا در دماهای بالا استفاده میشود، اما سرعت لایهنشانی پایین بوده و برای زیرلایههای بزرگ قابل استفاده نیست.

از آنجایی که مواد فرومغناطیس دارای نفوذپذیری مغناطیسی بالایی هستند، لذا به جای کندوپاش مغناطیسی از روش کندوپاش با هدفهای روبهروی هم [4] برای لایهنشانی آنها استفاده میشود. شمایی از این روش در شکل 6 نشان داده شده است. در این سیستم از دو هدف استفاده میشود که به موازات یکدیگر قرار داشته و زیرلایه در بیرون از منطقه پلاسما واقع است. این چیدمان علاوه بر آنکه تمامی مزایای روش کندوپاش مغناطیسی متداول را دارد، بمباران لایه تشکیلشده روی زیرلایه بهوسیله یونها در این روش بسیار کمتر بوده و در نتیجه میزان تخریب آن نیز کم است.

4- کاربردهای روش کندوپاش

امروزه محصولات صنعتی متعددی با استفاده از روشهای گوناگون کندوپاش تولید میشوند. نمونههایی از این محصولات عبارتند از:

– صنایع هوا-فضا و دفاعی: صفحه نمایش کابین خلبان، موتور توربین جت، تجهیزات دید در شب

– انرژی: پنلهای خورشیدی، پوشش پره توربین گازی، سیستمهای نمایش در فضای باز

– خودرو: چرخ و رینگ، اجزای ترمز خودکار، چراغهای عقب خودرو

– پزشکی: پوششهای ضد حریق، ایمپلنتهای دندانی

– تزیینی: لوازم آرایش، شیشه ساختمان، جواهرسازی و اسباببازیها

– لایههای نوری آمورف در ادوات نوری مجتمع، نورتابها در نمایشگرها، حافظههای نوری، حافظههای آمورف، خازنها و مقاومتهای لایه نازک، نوارهای ویدئویی، الکترولیتهای جامد، لیزرهای لایه نازک، تفلون در صنایع خانگی، آلومینیم و فلزات دیرگداز در رساناها، انواع عایقها در صنایع میکروالکترونیک و الکترودهای شفاف.

به طور کلی، میتوان کاربردهای روشهای کندوپاش را به چهار گروه زیر دستهبندی کرد:

1) لایهنشانی

تمامی موادی را که قابلیت لایهنشانی به روش فیزیکی را دارند، میتوان با روش کندوپاش لایهنشانی کرد. اگرچه امروزه میتوان لایههای نازک را با استفاده از فناوری نانو و چاپ جوهرهای حاوی نانوذرات کلوئیدی، بدون استفاده از خلأ و با هزینه بسیار پایینی تولید کرد، اما کماکان گستره مواد قابل چاپ به گستردگی موادی که با روش کندوپاش لایهنشانی میشوند، نیست. امروزه لایهنشانی لایههای نانوساختار طلا و پالادیم برای کاربردهای کاتالیستی با روش کندوپاش توسعه یافته و تجاری شده است.

2) حکاکی

در صنعت نیمهرساناها برای حکاکیهای نامنظم و در راستای عمود بر هدف، از روش کندوپاش استفاده میشود.

3) آنالیز و مشخصهیابی

برای آنالیز نمونه در عمقهای مختلف، نمونه را به عنوان هدف قرار داده و با حکاکی و کندوپاش نمونه، عمقهای مختلف آن بررسی میشود.

4) تولید نانوذرات

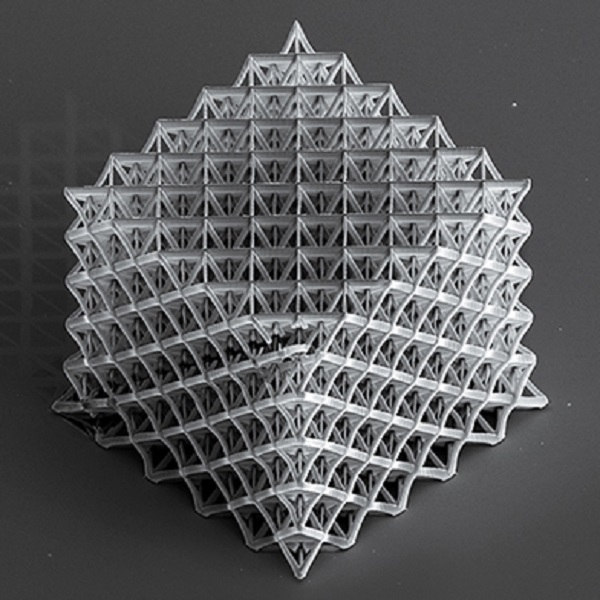

اگرچه روش کندوپاش برای ساخت لایههای نازک نانومتری تا میکرومتری مورد استفاده قرار میگیرد، اما میتوان از این روش در شرایط کنترلشده برای تولید نانوذرات فلزی یا نانوذرات نیمهرسانا نیز استفاده کرد.

4- نتیجهگیری

کندوپاش یکی از روشهای لایهنشانی بوده که در بخشهای مختلف صنعت، کاربرد گستردهای دارد. در این روش با استفاده از تخلیه الکتریکی و یونیزهشدن گاز درون محفظه، یونها با بار مثبت به سطح ماده هدف برخورد کرده و اتمهایی را از سطح آن میکَنَد. این اتمها به سمت زیرلایه حرکت کرده و به صورت یک لایه نازک روی آن مینشینند. فرایند کندوپاش دارای انواع مختلفی مانند کندوپاش مغناطیسی، کندوپاش واکنشی و کندوپاش رادیویی است که از میان آنها، روش مغناطیسی متداولترین روش کندوپاش است. کندوپاش کاربردهای مهمی در صنایع هوا-فضا، انرژی، پزشکی و الکترونیکی دارد و در شرایط کنترلشده برای تولید نانوذرات فلزی و نانوذرات نیمهرسانا استفاده میشود.