آشنایی با روش های رسوب دهی شیمیایی از فاز بخار -CVD

این مقاله شامل سرفصلهای زیر است:

1- تاریخچه روش CVD

2- اساس روش CVD

3- مزایا و معایب روش CVD

4- کاربردهای روش CVD

5- انواع روشهای CVD بر اساس حالت پیشماده

1-5- پیشمادههای گازی

2-5- پیشمادههای مایع

3-5- پیشمادههای جامد

6- انواع روشهای CVD براساس خصوصیات فیزیکی بخار

1-6- CVD بهکمک آئروسل (Aerosol Assisted CVD, AACVD)

2-6- CVD با تزریق مستقیم مایع (Direct Liquid Injection CVD, DLICVD)

3-6-روشهای مبتنی بر پلاسما

1-3-6- CVD با کمک میکروموجهای پلاسما (Microwave Plasma-assisted CVD: MPCVD)

2-3-6-CVD با پلاسمای ارتقا یافته (Plasma-Enhanced CVD: PECVD)

4-6- CVD لایه اتمی (Atomic Layer CVD: ALCVD)

5-6- CVD احتراقی (Combustion CVD: CCVD)

6-6- CVD آلی فلزی (Metal Organic CVD: MOCVD)

7-6- CVD حرارتی سریع (Rapid Thermal CVD: RTCVD)

8-6- CVD آغازشده با فوتون (Photon Initiated CVD: PICVD)

7- انواع روشهای CVD براساس فشار

1-7- CVD در فشار اتمسفری (Atmospheric Pressure CVD: APCVD)

2-7- CVD در فشار پایین (Low Pressure CVD: LPCVD)

3-7- CVD با خلأ بسیار بالا (Ultrahigh Vacuum CVD: UHVCVD)

8- مقایسه بین CVD و PVD

نتیجهگیری

1- تاریخچه روش CVD

فرایند CVD بهعنوان یک روش کاربردی و مؤثر در ساخت طیف وسیعی از قطعات مورد استفاده در صنایع نیمهرسانا و سرامیکی شناخته میشود. امروزه به دنبال تلاش فراوان محققان، کاربردهای این روش که جزء روشهای نوین پوششدهی سطح بهشمار میآید، از صنایع نیمهرسانا و میکروالکترونیک بسیار فراتر رفته است. روش CVD بهدلیل برخورداری از ویژگیهای منحصربهفردی مانند توانایی تولید لایههایی با خواص متنوع، پوششدهی مناسب و کنترلشده فلزات و نیمهرساناها با ترکیبات آلی و غیرآلی، بهسرعت در حال توسعه است. پوششهای ایجادشده معمولاً بهصورت بلوری یا آمورف بوده و خواص مکانیکی مطلوبی دارند.

بهطور کلی، در روش رسوبدهی شیمیایی از فاز بخار، فیلم نازکی از ماده جامد در اثر وقوع واکنش شیمیایی در فاز بخار تشکیل میشود. تشکیل دوده روی هیزم در حال اشتعال بهدلیل اکسیدشدن ناقص آن، قدیمیترین مثال برای رسوبدهی شیمیایی از فاز بخار است. دِ لادیگین [De Lodyguine] در سال 1893 با احیای WCl6 توسط مولکول هیدروژن برای اولین بار تنگستن را روی رشتههای لامپ کربنی نشاند.

کاربردهای روش CVD طی 40 سال اخیر رشد چشمگیری داشته است، بهطوری که از این روش برای ایجاد لایههای نیمهرسانا و پوششهای مقاوم به خوردگی با خواص مکانیکی مطلوب استفاده میشود.

بهبود محافظت در برابر سایش، خوردگی، اکسیداسیون، تنشهای حرارتی و فرآیندهای جذب نوترون ازجمله مزایای پوششدهی سطح با استفاده از روش CVD است.

2- اساس روش CVD

طبق تعریف، CVD شامل جریانی از گاز یا گازهای حاوی ترکیب شیمیایی پیشماده (precursor) در یک محفظه (Chamber) است. محفظه شامل یک یا چند سطح (زیرلایه) داغ است. با وقوع واکنشهای شیمیایی در نزدیکی یا روی این سطوح داغ، رسوبی از پوشش موردنظر روی آنها مینشیند. در نتیجه، پوشش بهصورت یک فیلم نازک روی سطح داغ تشکیل میشود. پس از اتمام واکنش شیمیایی، مقداری محصول جانبی در کنار پوشش تشکیل میشود. این محصولات جانبی همراه با گازهای پیشماده که در حین واکنش مصرف نشدهاند، از محفظه خارج میشوند. روش CVD معمولاً در دماهای بالا حدود C° 1000 انجام میشود. البته این دماهای بالا با اتخاذ تمهیداتی تا دمای اتاق کاهش مییابد که به CVD دمای اتاق موسوم است. برخلاف روش رسوبدهی فیزیکی از فاز بخار (Physical Vapor Deposition, PVD) که شامل فرآیندهایی از قبیل تبخیر، پراکنش و تصعید است، روش CVD تنها دربرگیرنده واکنشهای شیمیایی در پیشماده یا میان پیشمادهها است.

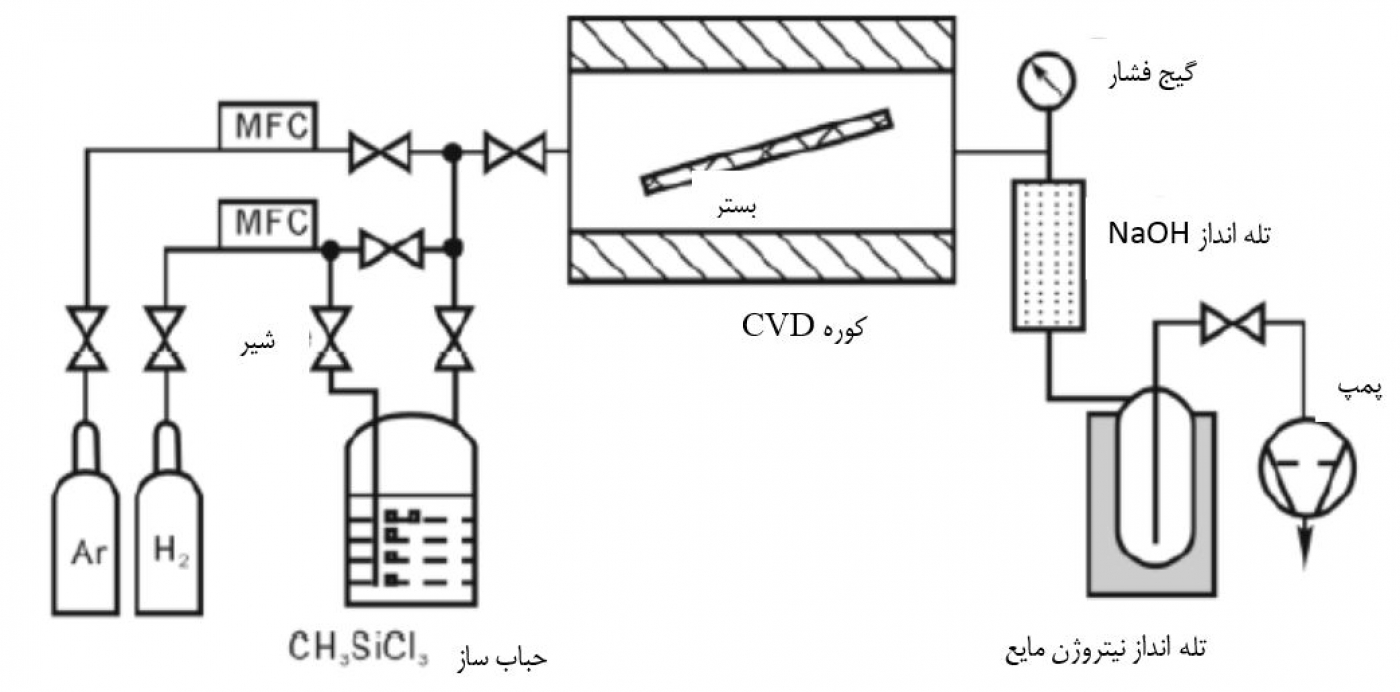

شکل 1 شمایی از راکتور مورد استفاده در روش CVD را نشان میدهد. براساس شکل 1، گازهای واکنشدهنده (گازهای پیشماده)، در دمای مناسب و کنترلشده وارد محفظه واکنش میشوند. در این شکل، گازهای پیشماده CH3SiCl3 و H2 هستند. در اثر برخورد این گازها با زیرلایه (substrate) داغ در حین عبور از راکتور، لایه جامدی از کاربید سیلیسیوم (SiC) در اثر واکنش بین پیشماده و زیرلایه داغ، روی زیرلایه راسب میشود. در روش CVD معمولاً از یک گاز خنثی مانند آرگون (Ar) بهعنوان رقیقکننده استفاده میشود. دما و فشار رسوبدهی دو عامل محدودکننده در این روش هستند. در انتهای فرآیند، گاز خروجی (HCl) توسط NaOH به دام افتاده و پیش از خروج، توسط گاز نیتروژن (N2) متراکم میشود.

بهطور کلی روش CVD شامل 7 مرحله زیر است:

(1) انتقال مولکولهای گازی واکنشدهنده (پیشماده) به مجاورت زیرلایه؛ (2) نفوذ مولکولهای گازی واکنشدهنده از طریق لایه مرزی به سطح زیرلایه، یا واکنشهای شیمیایی همگن برای تشکیل ترکیبات مطلوب در فصل مشترک؛ (3) جذب مولکولهای گازی واکنشدهنده روی سطح زیرلایه؛ (4) مهاجرت سطحی برخی از اتمهای موجود در پیشماده به سطح (فیلم نازک) در حال رشد در اثر واکنشهای ناهمگن که منجر به تشکیل محصولات جانبی میشود؛ (5) دفع محصولات جانبی تشکیل شده در اثر واکنشهای سطحی؛ (6) نفوذ محصولات جانبی به توده گاز در حال خروج از محفظه؛ و (7) انتقال محصولات جانبی به خارج از محیط واکنش.

3- مزایا و معایب روش CVD

روش CVD همانند سایر روشهای پوششدهی سطح، دارای مزایا و معایبی است. از جمله مهمترین مزایای این روش میتوان به موارد زیر اشاره کرد:

1. پوششهای حاصل از روش CVD معمولاً یکنواخت هستند، بهطوری که ضخامت آنها در تمامی نقاط تقریباً یکسان است؛

2. امکان رسوبدهی گستره وسیعی از مواد با این روش وجود دارد؛

3. پوششهای ایجادشده با این روش، خلوص بسیار بالایی دارند؛

4. این روش جزء روشهای سریع پوششدهی مواد بهشمار میآید؛

5. در این روش، پوششدهی بدون نیاز به خلأ صورت میگیرد؛ و

6. در این روش کنترل مناسب و قابلقبولی روی ساختار بلوری، مورفولوژی سطح و استوکیومتری پوششدهی وجود دارد.

روش CVD علاوه بر مزایای گفتهشده دارای محدودیتها و معایب زیر است:

1. ایمنی پایین بهطوری که پیشمادههای گازی مورد استفاده اغلب آلاینده یا قابلاشتعال و انفجار هستند؛

2. سمیبودن هیدراتها و کربونیلهای بهکار رفته در این روش برای تولید ترکیبات فرار؛

3. اشتعالپذیر بودن مواد آلی فلزی در تماس با هوا؛ و

4. هزینه زیاد روش برای تولید پوششهایی با خلوص بسیار بالا.

4- کاربردهای روش CVD

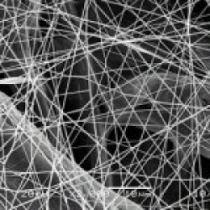

طبق تعریف، طی روش رسوبدهی شیمیایی از فاز بخار، یک فیلم نازک (پوشش) روی سطحی از زیرلایه داغ که در معرض گازهای ورودی قرار دارد، تشکیل میشود. روش CVD کاربردهای متنوع و گستردهای شامل تولید نیمهرساناها، ایجاد پوششهای مختلف مانند سیلیکونهای پلیکریستال، پوششهای آمورف، رونشانی (epitaxy) یا رشد کنترلشده لایه تکبلور، پوششهای سیلیسیومی، پوششهای ژرمانیومی، پوششهای تنگستنی و پوششهای نیتریدی (مانند نیترید سیلیسیم، اکسی نیترید سیلیسیم و نیترید تیتانیوم) دارد. برای مطالعه بیشتر در مورد رونشانی به پیوست 1 در انتهای متن مراجعه کنید. از دیگر کاربردهای روش CVD میتوان به سنتز الماس اشاره کرد. همچنین از این روش برای پوششدهی قطعات مختلف برای بهبود خواص نوری، الکتریکی، گرمایی، مکانیکی و مقاومت به خوردگی استفاده میشود. تولید فیلمها و الیاف مورد استفاده در فیلترینگ مواد کامپوزیتی، از دیگر کاربردهای این روش است.

5- انواع روشهای CVD بر اساس حالت پیشماده

پیشمادههای گازی بهدلیل امکان کنترل آسان پارامترهای مرتبط با گاز، جزء متداولترین پیشمادههای مورد استفاده در روش CVD بهشمار میروند. علاوه بر پیشمادههای گازی، از پیشمادههای مایع و جامد نیز در این روش استفاده میشود. در هنگام استفاده از پیشمادههای مایع یا جامد، ابتدا پیشمادهها گرم میشوند تا بهحالت گازی تبدیل شده و سپس توسط یک گاز حامل به محفظه واکنش انتقال داده شوند.

1-5- پیشمادههای گازی

منظور از پیشمادههای گازی منابعی هستند که در دمای محیط به حالت گازی وجود دارند. انتقال پیشمادههای گازی بهآسانی و با استفاده از کنترلکنندههای فشار، پمپها و جریانسنجها انجام میگیرد. با این وجود، برخی از پیشمادههای گازی آتشزا (pyrophoric)، گرانقیمت و خطرناک هستند. بنابراین، قبل از ورود به محفظه، آنها را استفاده از یک گاز نجیب مانند آرگون رقیق میکنند. یکی از مهمترین موارد در روش رسوبدهی شیمیایی از فاز بخار، حصول اطمینان از عدم وقوع واکنش بین پیشمادههای گازی و تجهیزات موجود مانند جریانسنج، سوپاپها، گیج و لوله برای کمینهکردن مقدار خوردگی تجهیزات است. همچنین، عدم وجود نشتی در سیستم انتقال پیشمادههای گازی از دیگر نکات مهم در ارتقای کیفیت محصولات حاصل از روش CVD است.

2-5- پیشمادههای مایع

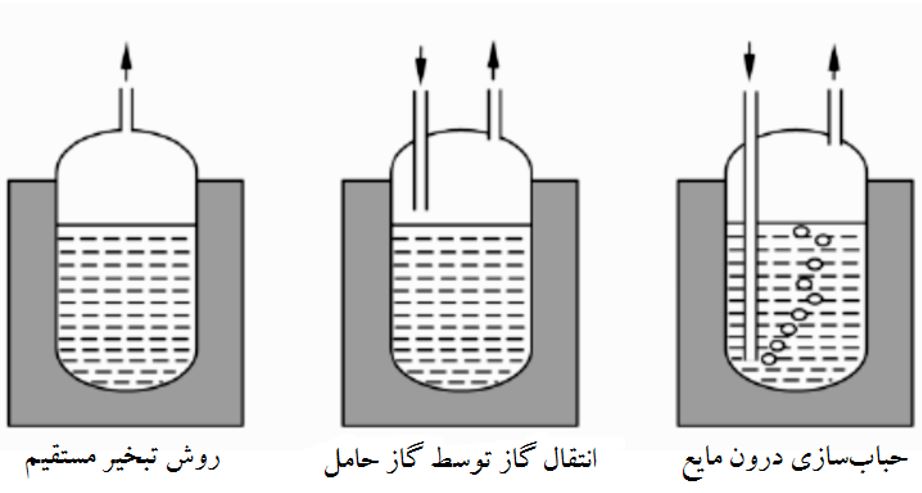

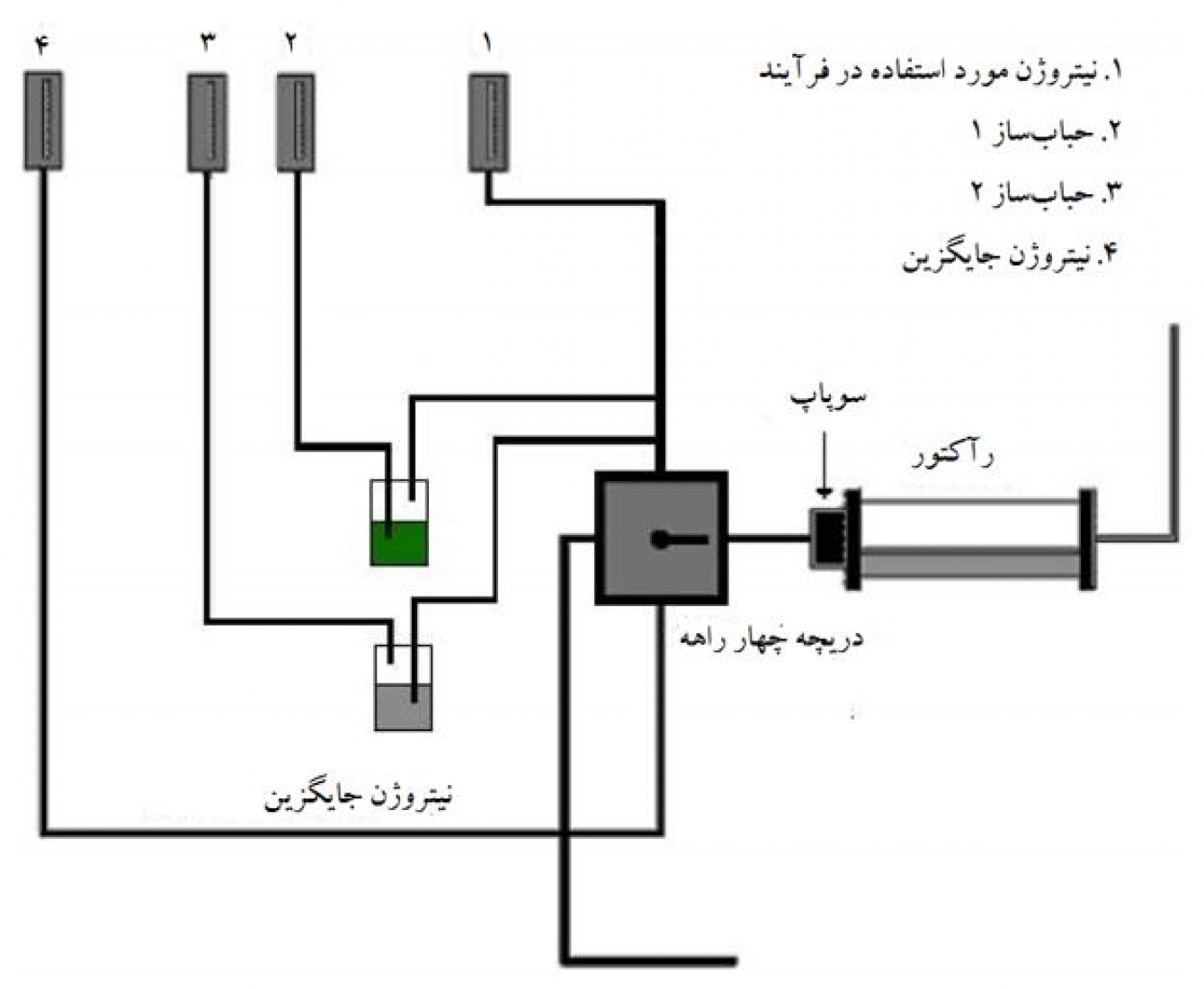

پیشمادههای مایع، از جمله پیشمادههای پرکاربرد در روش CVD هستند. در هنگام استفاده از پیشمادههای مایع، ابتدا باید پیشماده تا دمای جوش آن حرارت داده شود. بخار حاصل از گرمایش پیشماده مایع، توسط یک گاز حامل به محفظه واکنش منتقل میشود. بهطور کلی سه روش برای انتقال پیشماده مایع تبخیرشده به محفظه واکنش وجود دارد: (1) تبخیر مستقیم، که در آن بخار حاصل بهطور مستقیم و بدون استفاده از گاز حامل، به محفظه واکنش منتقل میشود؛ (2) انتقال توسط گاز حامل. در این روش، گاز حامل از روی پیشماده مایع عبور داده میشود تا بخارهای موجود روی آن را با خود بهدرون محفظه واکنش منتقل کند؛ و (3) حبابسازی درون مایع. در این روش، گاز حامل از قسمت زیرین پیشماده مایع، وارد آن شده و بخارهای موجود در آن را با خود به درون محفظه واکنش منتقل میکند. روش حبابسازی درون مایع بهدلیل سهولت، سرعت بالا و ایجاد مخلوط گازی یکنواخت، کاربردیتر و صنعتیتر از سایر روشهای گفته شده است. شکل 2 شمایی از روشهای انتقال پیشماده مایع تبخیرشده به محفظه واکنش را نشان میدهد.

3-5- پیشمادههای جامد

استفاده از پیشمادههای جامد، بهدلیل نقطه تصعید بالای برخی از مواد جامد با محدودیتهایی مواجه است. بهطور کلی، از روش سنتز درجا (in situ synthesis) برای تولید پیشمادههای جامد استفاده میشود. اساس روش سنتز درجا، اختلاط یا ترکیب مواد سازنده پیشماده جامد است. بهعبارت دیگر، مواد سازنده پیشماده جامد بهصورت جداگانه و از مسیرهایی مختلف وارد محفظه شده و با یکدیگر ترکیب میشوند. پوشش مورد نظر در حین اختلاط مواد سازنده پیشماده جامد، روی سطح زیرلایه راسب میشود.

6- انواع روشهای CVD براساس خصوصیات فیزیکی بخار

1-6- CVD بهکمک آئروسل (Aerosol Assisted CVD, AACVD)

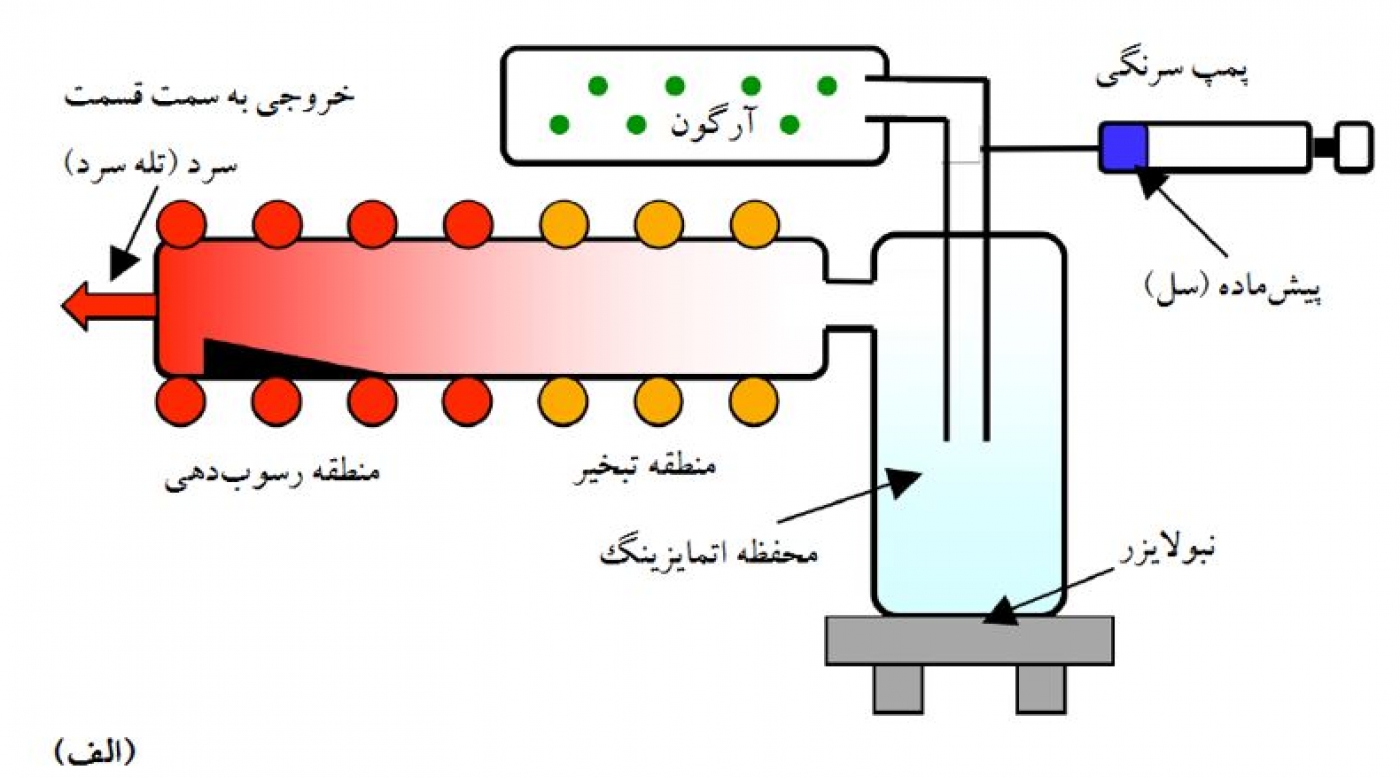

در این روش، پیشماده با استفاده از آئروسل مایع/گاز بهصورت اولتراسونیک (ultrasonic) تولید شده و سپس به سطح زیرلایه منتقل میشود. از این روش معمولاً برای رسوبدهی با پیشمادههای غیر فرار استفاده میشود. شکل 3 شمایی از دستگاه مورد استفاده در روش CVD بهکمک آئروسل را نشان میدهد.

2-6- CVD با تزریق مستقیم مایع (Direct Liquid Injection CVD, DLICVD)

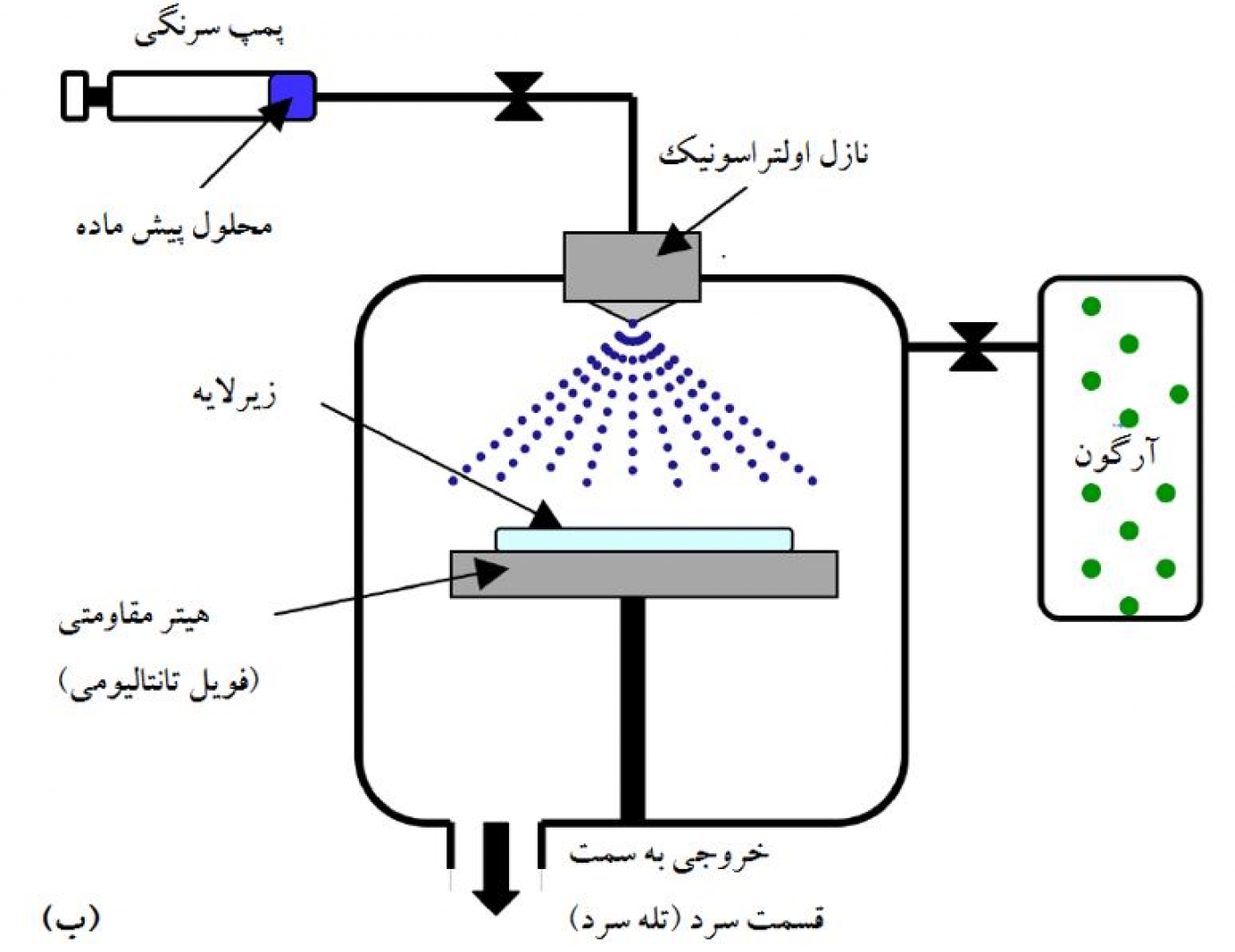

در این روش، پیشمادهها بهصورت مایع خالص یا بهصورت ذرات جامد محلول در یک حلال مناسب هستند. پیشماده مورد استفاده در این روش در یک محفظه تبخیر تزریق میشود. پس از تبخیر پیشماده مایع، بخار حاصل به درون محفظه منتقل میشود. یکی از برجستهترین ویژگیهای این روش، نرخ رشد بالای پوشش است. از دیگر مزایای این روش میتوان به موارد زیر اشاره کرد: (1) ارزان بودن تجهیزات؛ (2) هزینه پایین نگهداری از تجهیزات؛ (3) رسوبدهی تمیز (پوشش فقط روی زیرلایه راسب میشود)؛ (4) کنترل عالی روی جریان پیشماده مایع؛ و (5) توانایی استفاده از پیشمادههای شیمیایی ناپایدار از لحاظ حرارتی. شکل 5 شمایی از راکتور مورد استفاده در روش CVD با تزریق مستقیم مایع را نشان میدهد.

3-6- روشهای مبتنی بر پلاسما

1-3-6- CVD با کمک میکروموجهای پلاسما (Microwave Plasma-assisted CVD: MPCVD)

2-3-6- CVD با پلاسمای ارتقا یافته (Plasma-Enhanced CVD: PECVD)

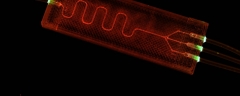

در این روش، نرخ واکنش بین پیشمادهها بهدلیل حضور پلاسما افزایش مییابد. بهدلیل دمای نسبتاً پایین این روش، کاربرد اصلی آن در ساخت نیمهرساناها است. با استفاده از این روش میتوان فیلم نازکی را در حالت گازی یا در حالت جامد روی زیرلایه راسب کرد. شکل 6 تصویری از دستگاه مورد استفاده در روش PECVD را نشان میدهد.

4-6- CVD لایه اتمی (Atomic Layer CVD: ALCVD)

کاربرد اصلی این روش، ایجاد پوششی چندلایه از طریق رسوبدهی متوالی لایههای متشکل از مواد مختلف است.

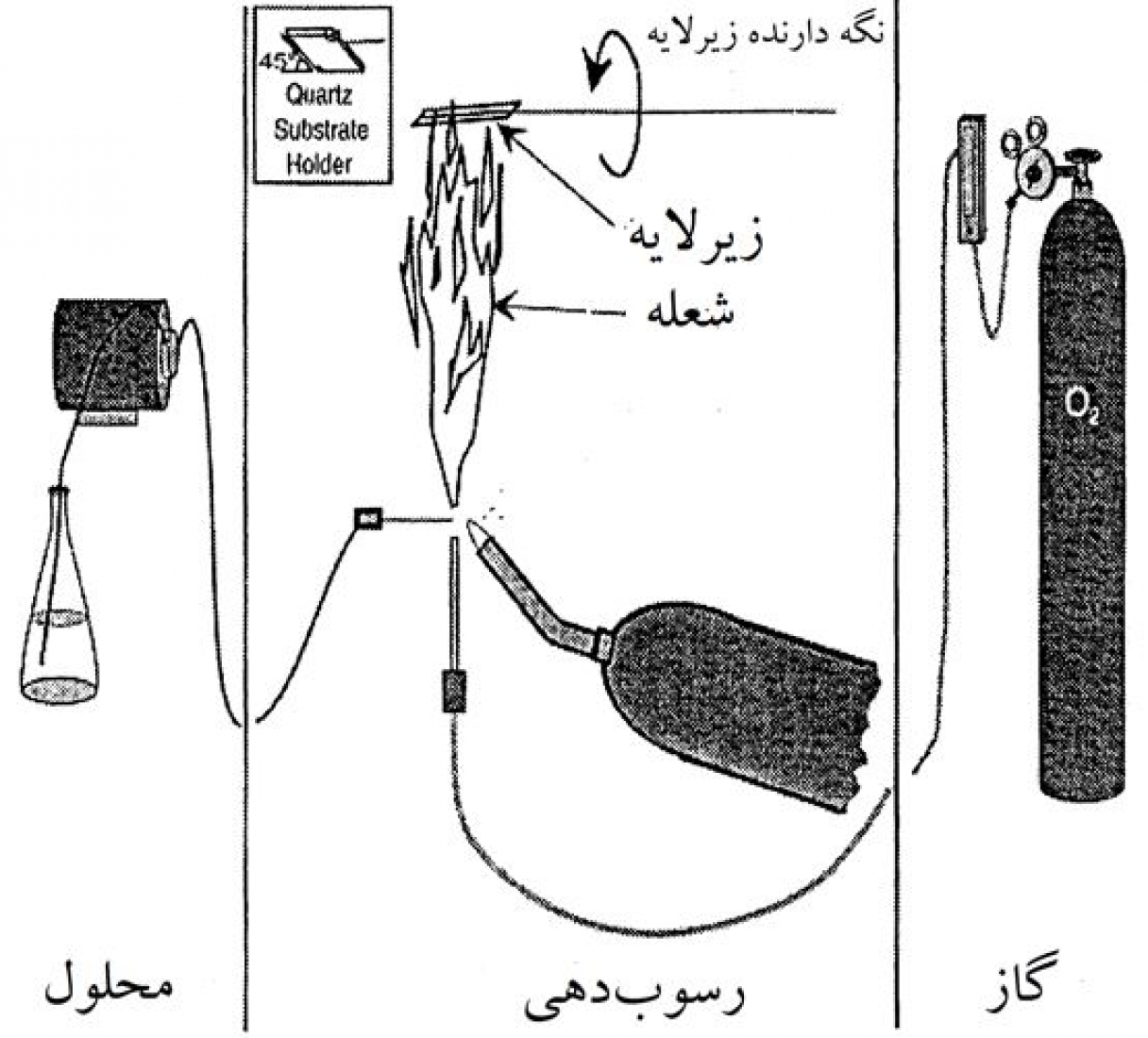

5-6- CVD احتراقی (Combustion CVD: CCVD)

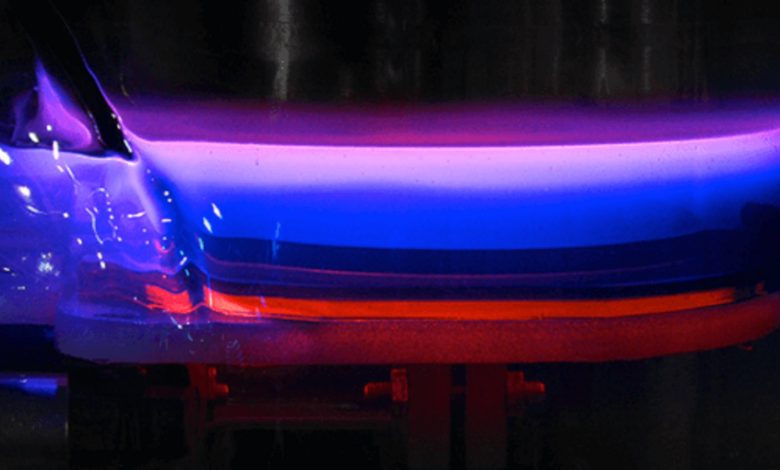

روش CVD احتراقی، روشی مبتنی بر اتمسفر باز (open atmosphere) است. در این روش، با احتراق یا تجزیه پیشماده با حرارت شعله، فیلم نازک نانوساختاری با کیفیت بالا روی زیرلایه راسب میشود. در روش CCVD، پیشماده که معمولاً یک ترکیب آلی-فلزی (metal-organic) یا یک نمک فلزی است، به گاز مشتعل افزوده میشود. شعله حاصل از افزودن این ترکیب به گاز مشتعل، به نزدیکی سطح زیرلایه منتقل میشود تا پوششی روی سطح ایجاد شود. ریزساختار و ضخامت پوشش حاصل به پارامترهای فرآیندی مانند تعداد چرخهها، دمای زیرلایه و فاصله بین زیرلایه و شعله وابسته است. از مزایای این روش میتوان به هزینه پایین آن بهدلیل استفاده از پیشمادههای ارزان قیمت، تولید پیوسته و عدم نیاز به عملیات ثانویه اشاره کرد. شکل 7 شمایی از فرآیند CCVD را نشان میدهد.

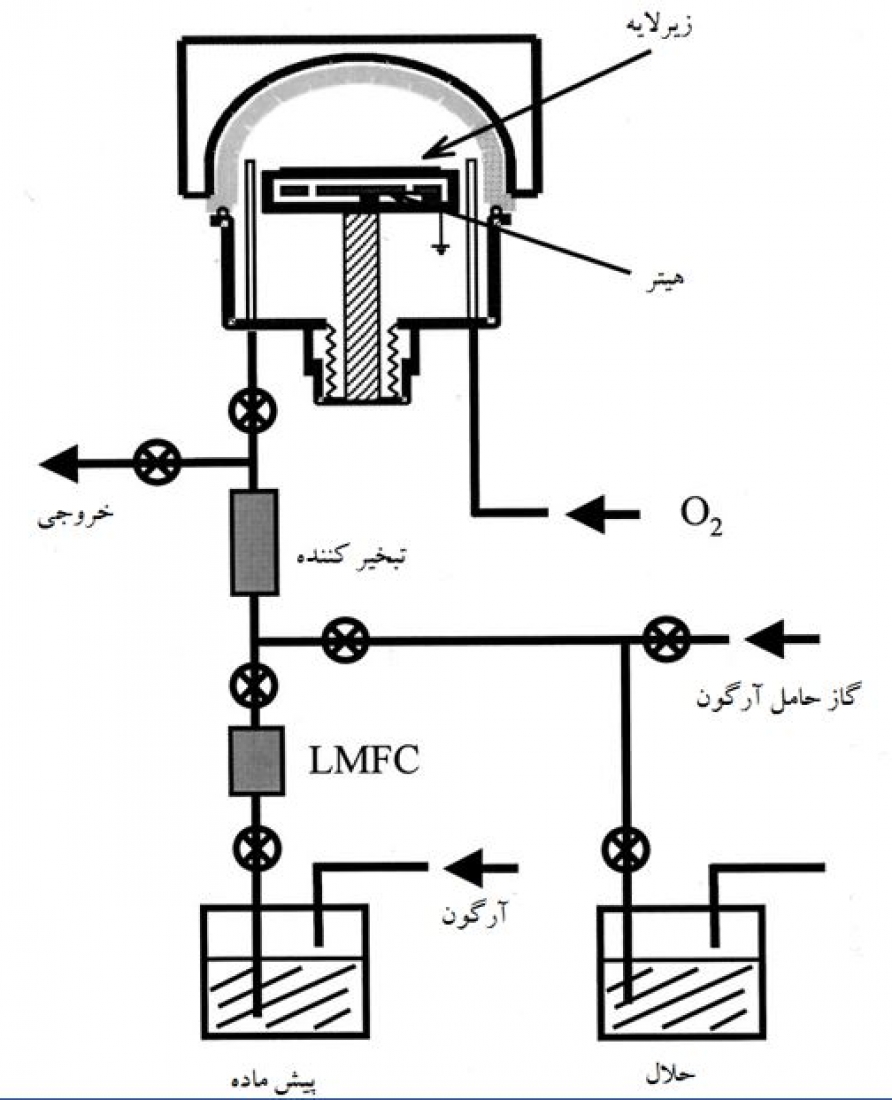

6-6- CVD آلی فلزی (Metal Organic CVD: MOCVD)

از این روش، برای تولید پوشش روی زیرلایههای مختلف با استفاده از پیشمادههای آلی فلزی استفاده میشود. یکی از کاربردهای اصلی این روش، تولید ادوات نیمهرسانا مانند دیودهای نشردهنده مایع با شفافیت بالا (High Brightness Liquid Emitting Diodes, HBLED) است. رسوبدهی با روش MOCVD توسط واکنش شیمیایی فقط در سطح زیرلایه انجام گرفته و باعث ایجاد فیلمهای نازک رونشستی (epitaxial) با کیفیت بسیار بالا میشود. بهدلیل استفاده از جریان گازهای داغ در روش MOCVD، دمای زیرلایه تا 1500-500 درجه سانتیگراد افزایش مییابد. همچنین، یکی دیگر از مزایای این روش، چرخش پیشماده با سرعت زیاد (حدود 1500 دور بر دقیقه) است که این چرخش، باعث تولید فیلمی با یکنواختی و کیفیت بالا میشود. شکل 8 تصویری از دستگاه مورد استفاده در روش MOCVD را نشان میدهد.

7-6- CVD حرارتی سریع (Rapid Thermal CVD: RTCVD)

در روش رسوبدهی شیمیایی حرارتی سریع از فاز بخار (RTCVD)، از لامپهای گرمایشی یا روشهای دیگر برای افزایش سرعت گرمکردن زیرلایه استفاده میشود. در حین این روش، فقط زیرلایه گرم شده و دیوارهها و اجزای دیگر محفظه در دمای محیط باقی میمانند. گرم نشدن سایر تجهیزات باعث کاهش و حتی حذف واکنشهای ناخواسته و نامطلوب میشود. بهعنوان مثال، در این روش تجزیه گازهای AX و BY به گازهای A و B فقط روی سطح زیرلایه گرم انجام میگیرد و هیچ پوششی از ترکیبات A و B روی دیوارههای سرد و دیگر اجزا راسب نمیشود. شکل 9 تصویری از دستگاه مورد استفاده در روش RTCVD را نشان میدهد.

8-6- CVD آغازشده با فوتون (Photon Initiated CVD: PICVD)

در این روش از تابش اشعه فرابنفش (Ultra Violet, UV) برای تحریک و شروع واکنشهای شیمیایی استفاده میشود. اساس این روش، شبیه به روش مبتنی بر پلاسما است و تفاوت این دو روش، قویتر بودن پلاسما از اشعه فرابنفش است.

7- انواع روشهای CVD براساس فشار

1-7- CVD در فشار اتمسفری (Atmospheric Pressure CVD: APCVD)

در این روش، رسوبدهی در فشار اتمسفر انجام میگیرد. شکل 10 تصویری از دستگاه مورد استفاده در روش APCVD را نشان میدهد.

شکل 11 شمایی از راکتور مورد استفاده در روش APCVD را نشان میدهد.

2-7- CVD در فشار پایین (Low Pressure CVD: LPCVD)

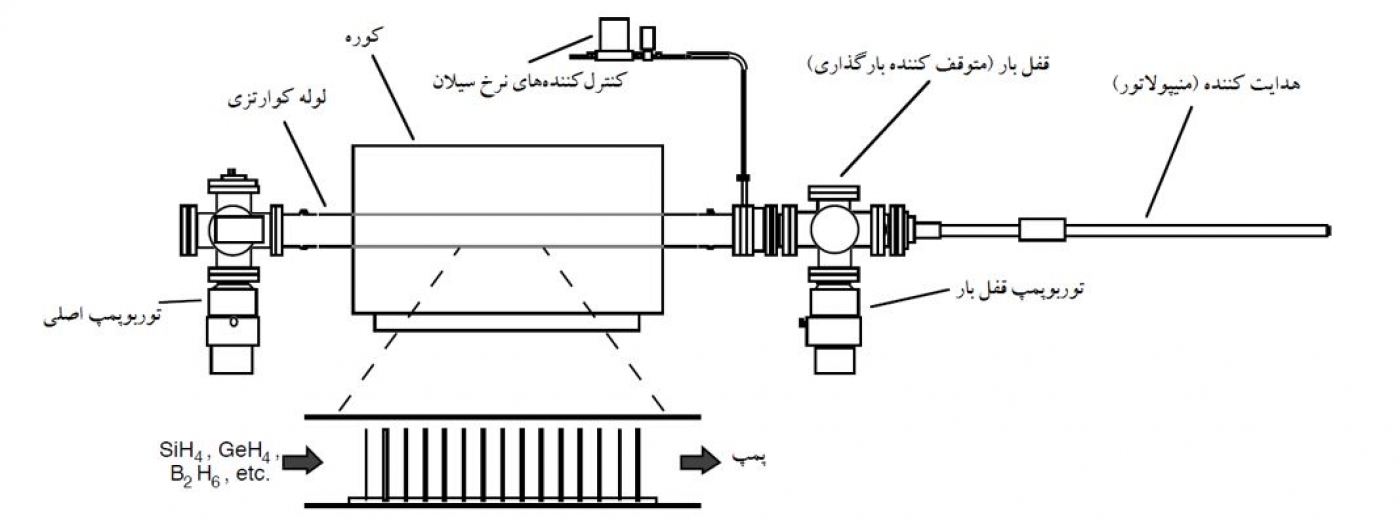

در این روش، رسوبدهی در فشاری کمتر از فشار اتمسفر انجام میگیرد. دلیل کاهش فشار، کاهش یا حذف واکنشهای ناخواسته و نامطلوب، و دستیابی به پوششی یکنواخت در سرتاسر سطح زیرلایه است. متداولترین راکتور مورد استفاده در روش، رآکتور لولهای از جنس کوارتز با دیواره سرد یا گرم است. استفاده از راکتورهای با دیواره گرم باعث ایجاد یکنواختی حرارتی شده و فیلمهای یکنواختی را تولید میکند. محدویت اصلی این راکتورها، رسوب پوشش روی دیوارههای کوره و سایر تجهیزات است که عمر مفید تجهیزات را کاهش میدهد. راکتورهای با دیواره سرد، بهدلیل عدم رسوب پوشش روی تجهیزات، هزینه نگهداری کمتری دارند. فشار داخل لوله در روش LPCVD، حدود 10 mTorr – 1 Torr است. اصلیترین محدودیت روش LPCVD، دمای بالای آن است. بهدلیل دمای بالای فرآیند، امکان استفاده از برخی از زیرلایهها وجود ندارد. میتوان با استفاده از روش LPCVD پوششهایی (فیلمهایی) از جنس پلیسیلیکون، نیترید سیلیسیم، اکسینیترید سیلیسیم و دیاکسید سیلیسیم تولید کرد. شکل 12 شمایی از راکتور لولهای از جنس کوارتز را نشان میدهد.

3-7- CVD با خلأ بسیار بالا (Ultrahigh Vacuum CVD: UHVCVD)

در این روش، رسوبدهی در فشارهای بسیار پایین (کمتر از 7-10 پاسکال) انجام میگیرد. مهیا کردن شرایط لازم برای CVD در خلأ بسیار بالا، مستلزم پمپاژ گاز موجود در محفظه به خارج از محفظه است. در فشارهای کمتر از 7-10 پاسکال، میانگین مسیر آزاد (mean free path) مولکولهای گازی در حدود 40 کیلومتر است. بنابراین، مولکولهای گازی قبل از برخورد با یکدیگر، چندین بار با دیوارههای محفظه برخورد میکنند. بههمین دلیل، بسیاری از اندرکنشهای گازی روی سطح دیواره محفظه رخ میدهد. یکی از محدودیتهای این روش، امکانپذیر نبودن استفاده از بسیاری از مواد در این روش است. سرب، اینیدیوم، مولیبدن، مواد آلی مانند پلاستیکها و چسبها، روی و برخی از فلزات ازجمله این مواد هستند. از جمله مزایای این روش میتوان به (1) سرعت بالای پمپاژ؛ (2) جلوگیری از تشکیل حفرات ناشی از حضور گازهای محبوس؛ و (3) امکان استفاده از موادی با فشار بخار پایین مانند سرامیکها و شیشهها اشاره کرد. شکل 13 شمایی از راکتور مورد استفاده در UHVCVD را نشان میدهد.

8- مقایسه بین CVD و PVD

برای مقایسه روش CVD با روش PVD ابتدا لازم است تا تعریفی مختصر از روش PVD ارایه شود. در رسوبدهی فیزیکی از فاز بخار، مواد بهصورت فیزیکی از یک منبع در محفظه خلأ تبخیر شده یا کنده میشوند و سپس روی سطح یک زیرلایه به صورت لایه نازک متراکم میشوند. اصول و مبانی روش رسوبدهی فیزیکی از فاز بخار در یکی از مقالات سایت آموزش نانو با عنوان «معرفی روش رسوبدهی فیزیکی بخار و انواع آن» مورد بحث و بررسی قرار گرفته و انواع مختلف آن معرفی شده است.

رسوبدهی در روش CVD بهصورت جهتدار بوده و در روش PVD بهصورت پراکنده (بدون جهت مشخص) انجام میگیرد. بنابراین، از روش CVD برای پوششدهی قطعات با شکل پیچیده استفاده میشود. حفرات و پستی و بلندیهای سطح بهراحتی با روش CVD قابل پوششدهی هستند، درحالیکه پوششدهی این مناطق با روش PVD امکانپذیر نیست.

یکی دیگر از تفاوتهای این دو روش، پیچیدگی بیشتر روش CVD نسبت به روش PVD است، بهطوری که به دلیل وجود مراحل میانی در روش CVD (تولید ترکیبات واسطه)، این روش دارای مراحل بیشتری است. روش CVD در مقایسه با روش PVD نیازمند خلأ کمتری بوده و پوششدهی در شرایط محیطی با روش CVD آسانتر است.

نتیجهگیری

روش رسوبدهی شیمیایی از فاز بخار، یک روش کاربردی در پوششدهی سطوح مختلف برای بهبود خواص مکانیکی و مقاومت به خوردگی سطوح است. در این مقاله به بررسی اصول و مبانی، کاربردها، مزایا و معایب، انواع پیشمادههای مورد استفاده و انواع روشهای CVD براساس خصوصیات فیزیکی بخار پرداخته شد. در این روش، فیلم جامدی از مواد مختلف در اثر وقوع واکنش شیمیایی در فاز بخار تشکیل میشود. پس از اتمام واکنش شیمیایی، مقداری محصول جانبی هم در کنار پوشش تشکیل میشود که این محصولات جانبی همراه با گازهای پیشماده که در حین واکنش مصرف نشدهاند، از محفظه خارج میشوند. از جمله مزایای این روش میتوان به موارد زیر اشاره کرد:

(1) یکنواختی پوششها؛ (2) امکان رسوبدهی گستره وسیعی از مواد؛ (3) خلوص بسیار بالای پوششها؛ (4) عدم نیاز به خلأ بالا و (5) کنترل مناسب ساختار کریستالی، مورفولوژی سطح و استوکیومتری پوششدهی.

محدودیتهای این روش شامل ایمنی کم، سمی بودن برخی از ترکیبات مورد استفاده و هزینه زیاد در هنگام تولید پوششهایی با خلوص بسیار بالا است. تولید نیمهرساناها، ایجاد پوششهای مختلف مانند سیلیکونهای پلیکریستال، پوششهای آمورف، رونشانی (epitaxy)، پوششهای سیلیسیومی، پوششهای ژرمانیومی، پوششهای تنگستنی و پوششهای نیتریدی از جمله کاربردهای این روش بهشمار میروند. پیشمادههای مورد استفاده در این روش، بهصورت گازی، مایع و جامد هستند. 9 روش مختلف برای CVD براساس خصوصیات فیزیکی بخار معرفی شده و مورد بحث و بررسی قرار گرفت. همچنین، انواع روشهای CVD براساس فشار که شامل رسوبدهی در فشار اتمسفر، رسوبدهی در فشار پایین،و رسوبدهی در خلأ بسیار بالاست، معرفی شد.

پیوستها

پیوست 1

رونشانی روشی برای ایجاد پوشش تکبلور روی زیرلایه تکبلور است. لایه پوششی ایجادشده اصطلاحاً لایه رونشانی نامیده میشود. واژه اپیکتسی ریشه یونانی دارد و از دو بخش اپی به معنای «روی» و تکسی به معنای «در حالت منظم» تشکیل شده است. چنانچه ترکیب شیمیایی لایه رونشانیشده با زیرلایه یکسان باشد، به این فرایند رونشانی همگن (homoepitaxy) و اگر ترکیب شیمیایی لایه رونشانیشده با زیرلایه متفاوت باشد به آن رونشانی ناهمگن (heteroepitaxy) گفته میشود.