خواص و روش های تولید نانوپوشش ها

این مقاله شامل سرفصلهای زیر است:

1- خواص فیزیکی و شیمیایی نانوپوششها

1-1- خواص خوردگی

2-1- خواص مکانیکی

3-1- خستگی

4-1- خواص فیزیکی

2- نانوپوششها چگونه تولید میشوند؟

1-2- روش پاشش حرارتی

2-2- روش رسوبدهی شیمیایی از فاز بخار (CVD)

3-2- لایهنشانی الکترولیتی کاتد

4-2- روش نیتروژاسیون

5-2- روش رسوبدهی فیزیکی از فاز بخار

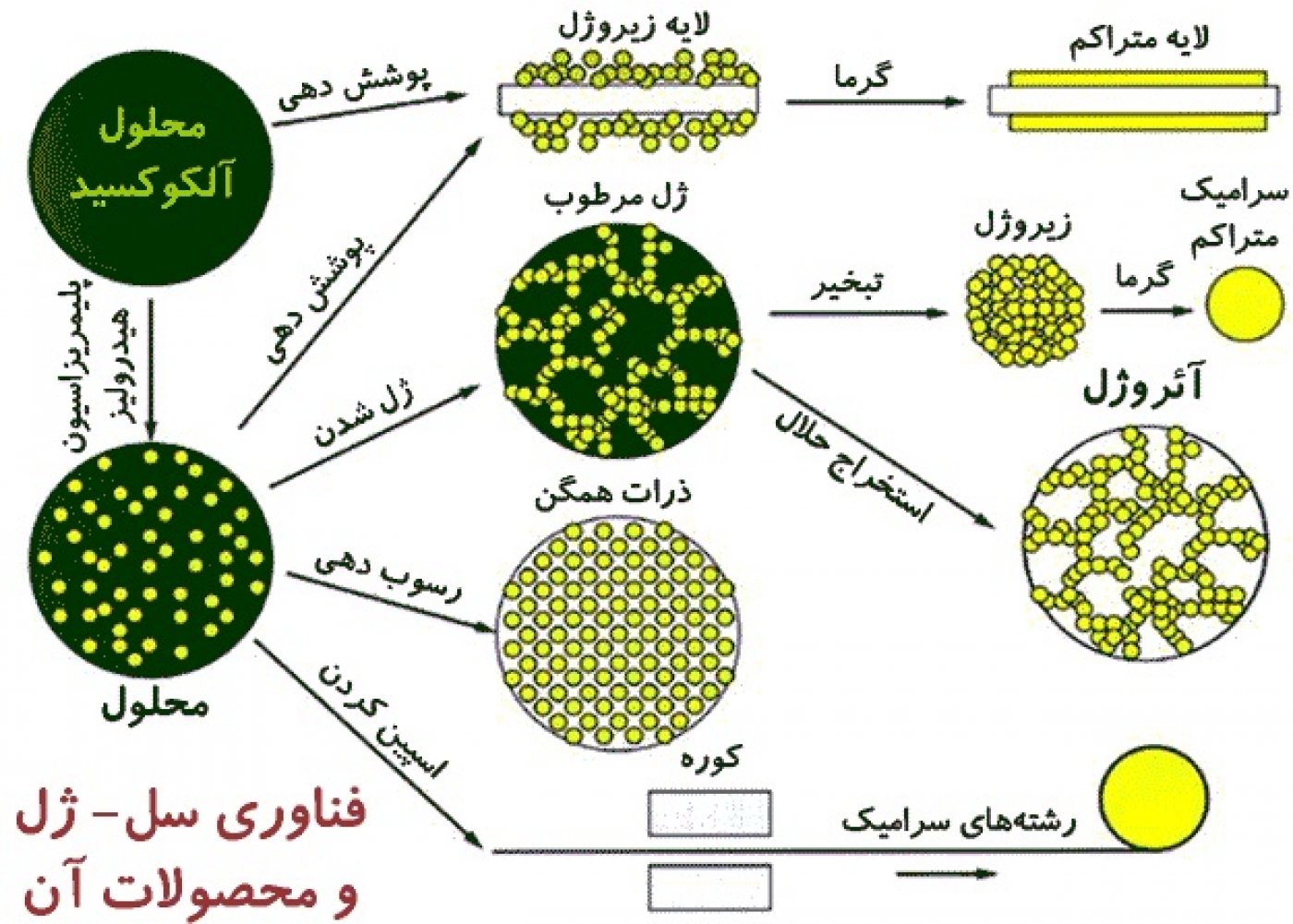

6-2- روش سل ـ ژل

1- خواص فیزیکی و شیمیایی نانوپوششها

اختلاف نانوپوششها با پوششهای معمولی در ساختار و خواصشان است. پس با شناختن خواص و ساختار نانوپوششها میتوان متوجه این اختلافها شد. خاصیت هر ماده مربوط به ذرات سازنده آن است. خواص پوشش، به دانه و ذرات تشکیلدهنده آن بستگی دارد. خواص شیمیایی، فیزیکی و مکانیکیِ نانوپوششها خواصی هستند از قبیل مقاومت الکتریکی، نفوذپذیری، مقاومت نسبت به خوردگی، سایش، خاصیت مغناطیسی و غیره. این خواص تابع ساختار و اندازه دانه پوششها هستند. روشن است که استفاده از این خواص کاربردهای زیادی فراهم میکند. یکی از تفاوتهای عمده میان نانوپوششها و پوششهای معمولی، مقاومت بالای نانوپوششها نسبت به خوردگی است.

1-1- خواص خوردگی

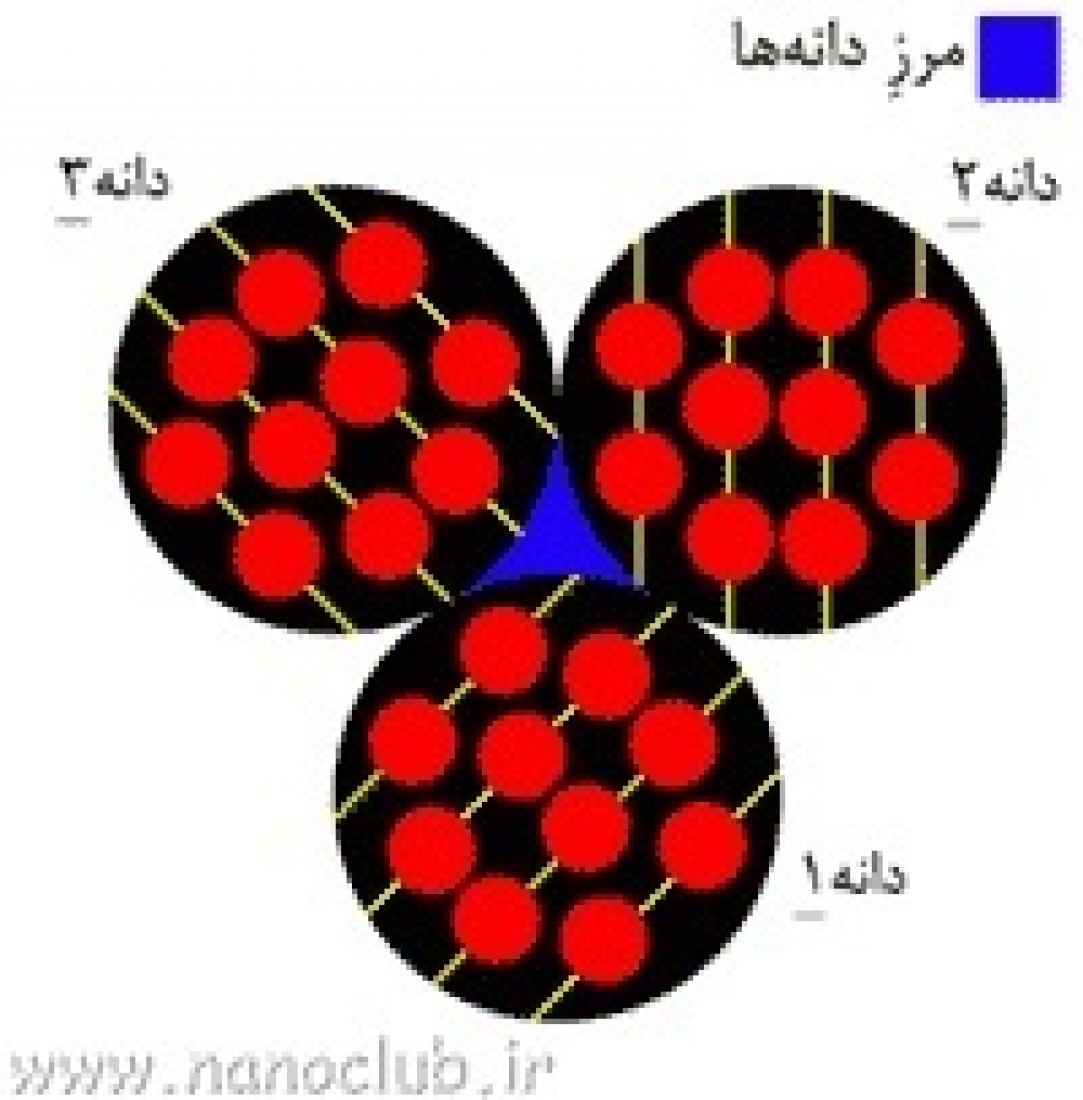

با این حساب، نانوپوششها باید بیشتر در معرض خوردگی باشند. پس چرا مقاومترند؟ در نانوپوششها مساحت مرزِدانه زیاد است و این موجب خوردگی بیش از اندازه میشود. ولی این خوردگی در مرز اتفاق میافتد نه درون دانه. اما چون این نقاط پراکندگی یکنواختی دارند، بنابراین خوردگی یکنواختتر است و خوردگی موضعی که ترک و شکست ایجاد میکند در کار نخواهد بود.

2-1- خواص مکانیکی

حال توجه کنید که میزان سختی ــ یا همان مقاومت در برابر جسم فرورونده خارجی ــ به چند عامل بستگی دارد:

– یکی از این عوامل، نیروهای بین اتمیِ مواد هستند. این نیروها خاصیت ذاتی ماده هستند. مثلاً نیروی بین اتمهای آهن، به علت پیوند فلزی بین اتمهای آهن خیلی بیشتر از نیروهای اتمی بین اتمهای گاز هلیماند که با پیوند واندروالسی به هم متصل میشوند. این امر در عمل هم قابل تصور است، چرا که اتمهای گاز بهراحتی، حتی با یک فوت، از هم جدا میشوند. این در حالی است که برای شکافت اتمهای آهن باید نیروی بسیار بسیار زیادی صرف کرد.

– دومین عامل بسیار مؤثر در مقاومت مواد در برابر سختی، ساختار سطح مواد است. واضح است که اگر سطح مواد متخلخل و پر از ترک باشد، مقاومت مواد در برابر یک عامل فرورونده خارجی بسیار کمتر خواهد بود. با این تصور، با استفاده از فناوری نانو میتوان ساختارهایی را تولید کرد که یا ترکهای کمتری داشته باشند یا اندازه دانه آنها آنقدر کوچک باشند که وقتی عامل فرورونده خارجی به سطح ماده برخورد میکند، عملاً به مرزهای این دانهها برخورد کند و چون مرزها محل بینظمی اتمها هستند و انرژی پیوندها با پیوندهای داخل دانه فرق دارند (به طوری که از خود مقاومت بیشتری در برابر ماده فرورونده خارجی نشان میدهند)، پس ماده ریزدانه ما که دانههایی در حد نانومتری دارد، مقاومت بیشتری در برابر سختی نشان میدهد.

البته چنین پوششهایی سایر خواص مکانیکی مثل خستگی را هم بهبود میبخشند، که بهاختصار به آنها میپردازیم.

3-1- خستگی

4-1- خواص فیزیکی

وقتی یک بارِ الکتریکی وارد مجموعهای از اتمها میشود، اتمها سر جای خود میلرزند و ارتعاش میکنند. این ارتعاش باعث میشود بارهای الکتریکی در داخل یک مجموعه اتمی انتقال پیدا کنند. واضح است که اگر در این مجموعه جای یک اتم خالی باشد، در آن منطقه هدایت بهخوبی انجام نمیشود. بنابراین، ماده هادی خوبی نخواهد بود و هر چه ماده منظمتر باشد این هدایت راحتتر انجام میشود. از طرف دیگر، باید بدانید که هر چه ماده بزرگتر میشود، احتمال اینکه اتمها سر جای خودشان قرار گرفته باشند کاهش مییابد و در واقع تعداد نقصهای نقطهای (وقتی در یک مجموعه منظم اتمی یک اتم نباشد، در واقع جای خالی یا اتم اضافی)، یا نقصهای خطی (وقتی در یک مجموعه منظم اتمی یک ردیف اتم نباشد)، یا نقصهای صفحهای (وقتی در یک مجموعه منظم اتمی یک صفحه اتم نباشد) بیشتر میشود و هر چقدر تعداد این نواقص بیشتر باشد، خواص فیزیکی بیشتر افت میکنند. از اینرو، در برخی از کاربردها مثل حسگرها (که در آنها یک انرژی به نوعی دیگر تبدیل میشود تا بتوان آن را آشکارسازی کرد) با نشاندن لایههای نازک، خواص الکتریکی ــ مثل هدایت ــ بهبود مییابند.

2- نانوپوششها چگونه تولید میشوند؟

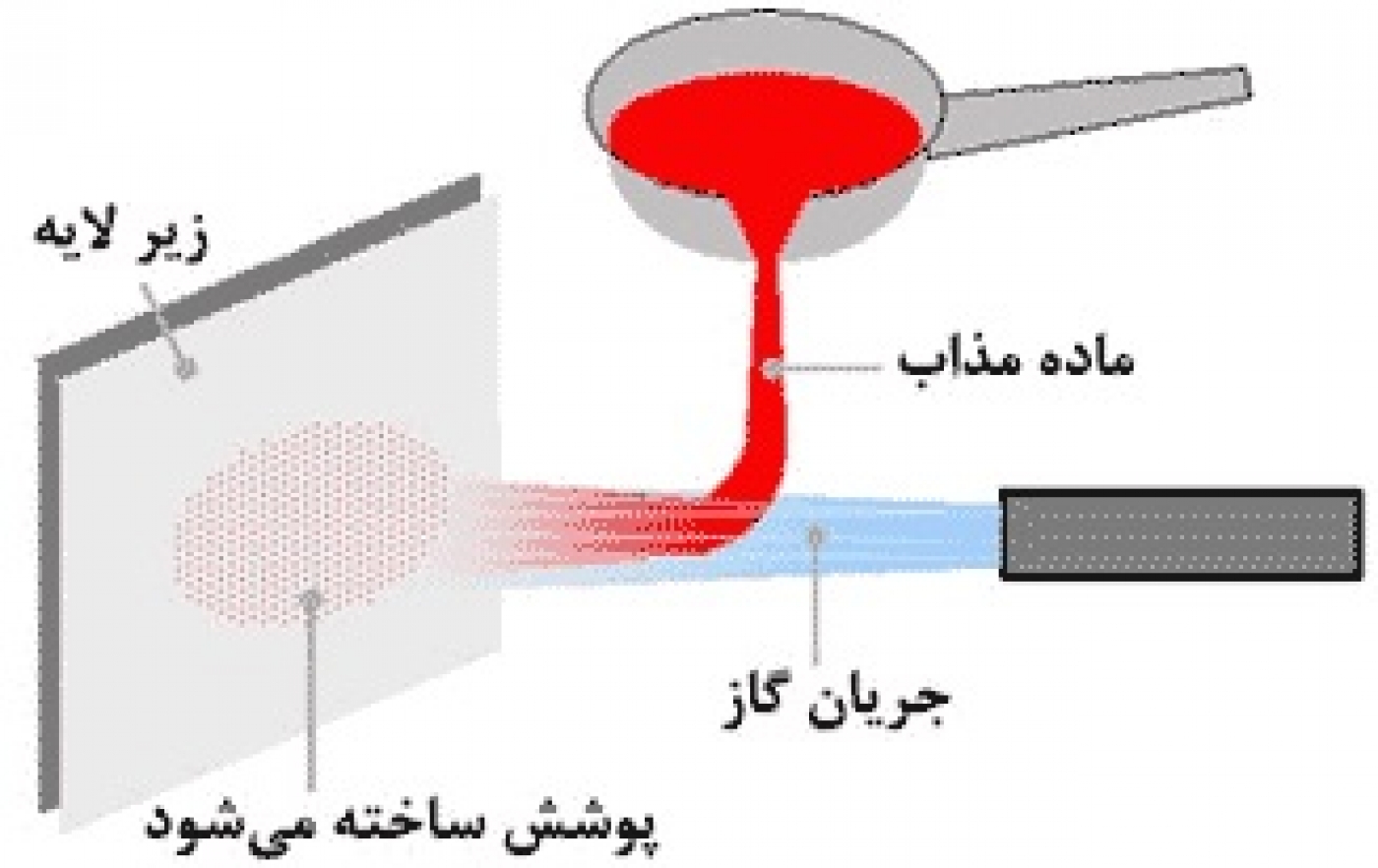

1-2- روش پاشش حرارتی

برای تولید پوشش هم میتوانیم همین عمل را با کمی تغییر انجام دهیم. در این حالت از پودر برای تولید پوشش استفاده میشود. به این صورت که پودر را با قدرت به سمت قطعه مورد نظر میپاشیم و در مسیر پاشش، پرتو لیزر را قرار میدهیم. پرتو لیزر با سرعت و قدرت زیاد محیط را گرم میکند و باعث میشود پودر در مسیر به صورت مذاب درآید. وقتی پودر با سطح تماس پیدا میکند، به علت اختلاف دما، پس از برخورد سریعاً سرد میشود و پوشش نانوساختار را شکل میدهد. پس دیدیم که در تولید پوشش از این طریق از سازوکارهای دوم و سوم استفاده شد.

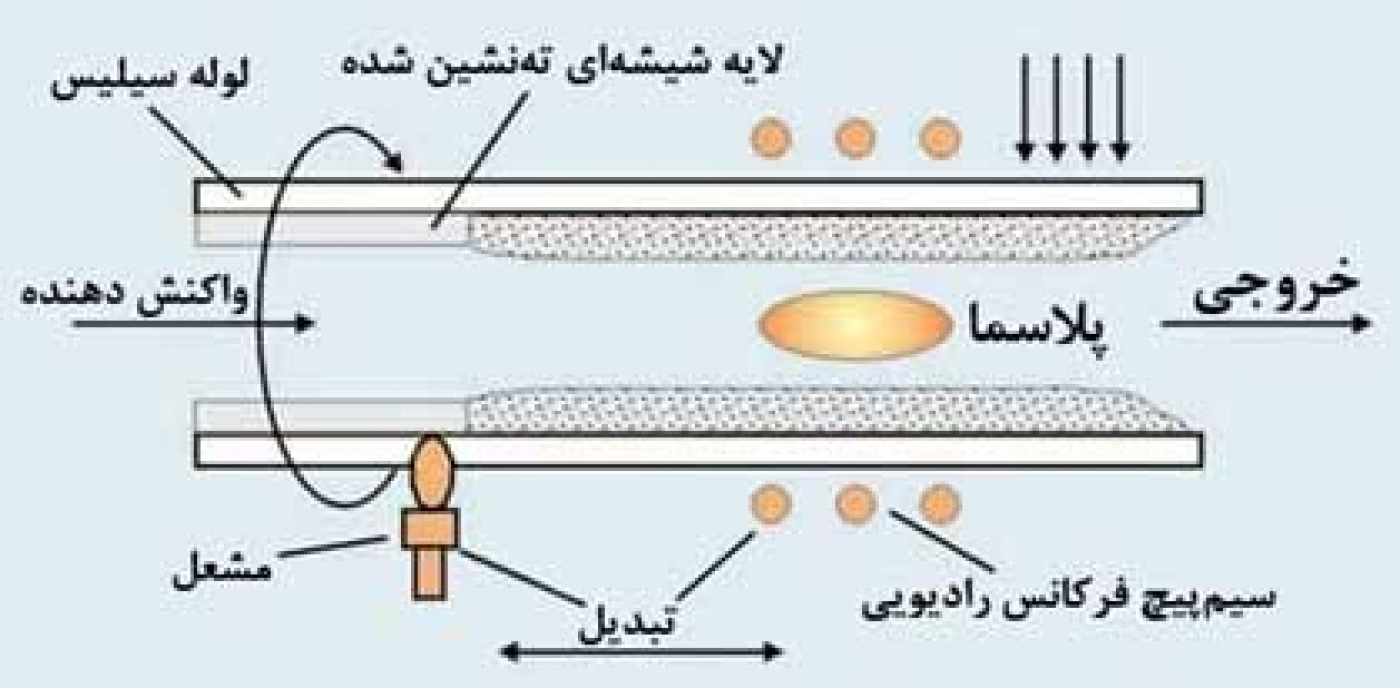

2-2- روش رسوبدهی شیمیایی از فاز بخار (CVD)

این روش نیز مثل پاشش حرارتی از هر دو سازوکار شمارههای 2 و 3 برای پوشاندن سطوح استفاده میکند.

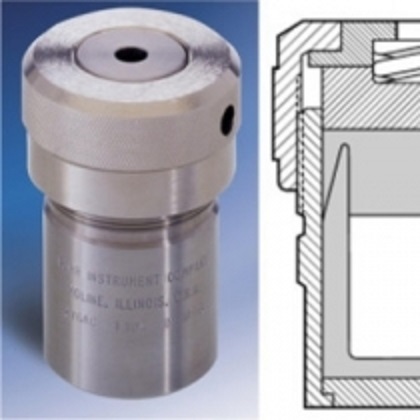

3-2- لایهنشانی الکترولیتی کاتد

اکسایش کاتد عموماً در تهیه لایههای اکسیدهای فلزهای معینی مثل آلومینیوم به کار میرود. قطعهای که میخواهد پوشش داده شود، به قطب کاتد وصل میشود و در محلول الکترولیت قرار میگیرد. در این حالت اکسیژنهای موجود در الکترولیت را جذب میکند. یونها از میان لایهای که اکسیده شده است به وسیله یک میدان الکتریکی تقویت و با اتمهای قطعه فلزی ترکیب میشود و مولکولهای اکسید را روی سطح تشکیل میدهد. معمولاً از نمکهای مذاب مختلف، یا در برخی موارد از اسیدها، به عنوان الکترولیت استفاده میشود.

از نکاتی که باید مورد توجه قرار گیرد، ماده الکترولیت است. بعضی از الکترولیتها فوراً اکسید تشکیلشده را در خود حل میکنند و در لایه ایجادشده تخلخل ایجاد میکنند. نمونهای از این روش، اکسید شدن آلومینیوم در اسیدسولفوریک یا سیترات آمونیوم است. این محلولها روی اکسید هیچ اثر حلالیتی ندارند. بنابراین، با رسیدن به یک ضخامت مشخص (با ولتاژ ثابت) اکسایش متوقف میشود.

در سطح فلزهایی مانند آلومینیوم، ضخامت لایه نازک حدود سه چهار نانومتر است. مشخصاً در این روش از سازوکار دوم برای پوشاندن سطوح استفاده میشود.

4-2- روش نیتروژاسیون

ترکیب نیتروژن با موادی مانند فولاد، یک ماده سخت تولید میکند. فولادهایی که با نیتروژن پوشش میشوند، عموماً کربن کمتری دارند، چون کربن کم باعث نرمی میشود. در واقع، هر چه سختی کمتر شود، نرمی بیشتر میشود. در عین حال، اگر کربنِ فولاد زیاد باشد، نیتروژن با کربن ترکیب میشود و این ترکیب برای افزایش سختی مناسب نیست. پس دیدیم که در این روش نیز به صورت غیرمستقیم از سازوکار سوم برای نفوذ اتمها و ایجاد پوشش استفاده شد.

5-2- روش رسوبدهی فیزیکی از فاز بخار

در روشهای رسوبنشانی، به علت وجود انواع روشهای تبخیر، روشهای مختلفی برای پوششدهی داریم. اما برای اغلب مواد فقط یک روش تبخیر بهینه وجود دارد. تبخیر بهینه به روش تبخیر، دمای تبخیر و سرعت تبخیر مربوط میشود و درجه خلوص لایه نیز وابسته به سیستم تبخیر است.

روشهای مختلف تبخیر عبارتند از گرم کردن مقاومتی مستقیم، گرم کردن به وسیله باریکه الکترونی، روش جرقهای و غیره.

در رسوبدهیِ فیزیکی بخار هم از سازوکارهای دوم و سوم استفاده شده است.

6-2- روش سل ـ ژل