خواص و کاربردهای نانوالیاف الکتروریسی شده

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- تولید نانوالیاف با روش الکتروریسی

3- خواص نانوالیاف الکتروریسیشده

1-3- ویژگیهای ساختاری و فیزیکی نانوالیاف

2-3- خواص مکانیکی نانوالیاف

4- کاربرد نانوالیاف الکتروریسیشده

1-4- غشاهای نانوالیافی و لباسهای هوشمند

2-4- کاربرد زیستپزشکی

3-4- محافظهای نانوالیافی برای آنزیمها و کاتالیزورها

4-4- حسگرهای نانوالیافی

5-4- الکترودهای نانوالیافی

6-4- الگوهای پیشساخته نانوالیافی بهعنوان قالب

7-4- دستگاههای نوری و الکترونی برپایه نانوالیاف

5- نتیجهگیری

1- مقدمه

نانوالیاف دارای خواص منحصربهفردی هستند که آنها را از سایر ساختارهای یکبعدی مانند نانوسیم و نانومیله متمایز میسازد. ساختارهای نانوالیافی بهصورت کامپوزیتی، سرامیکی و بهویژه پلیمری با مورفولوژیهای متنوع تولید میشوند. وقتی قطر الیاف پلیمری از چندین میکرومتر به زیر 100 نانومترکاهش مییابد، خواص شگفتانگیزی از قبیل نسبت سطح به حجم بسیار بالا (این نسبت برای نانوالیاف در مقایسه با میکروالیاف هزار برابر بزرگتر است)، چگالی بسیار پایین به دلیل میزان تخلخل بسیار بالا و قابلیت کنترل و انعطافپذیری ویژگیهای سطحی و عملکرد مکانیکی فوقالعاده مانند سختی و استحکام کششی بالا در این مواد ظاهر میشود.

2- تولید نانوالیاف با روش الکتروریسی

به طور کلی، نانوساختارهای یکبعدی توخالی (مانند نانولولهها) از اهمیت فراوانی در حوزههای مختلف مانند الکترونیک، نانوسیالها، ذخیره انرژی، میکروکپسولها برای رهایش کنترلشده دارو، کاتالیزورها و حسگرها برخوردار است. در سالهای اخیر، روشهای متنوعی برای تولید نانوالیاف پلیمری توسعه یافته است که از جمله آنها میتوان به روشهای سنتز بهکمک الگوی پیشساخته، جدایش فازی، خودآرایی و الکتروریسی اشاره کرد. در این میان، فرایند الکتروریسی یکی از سادهترین و متنوعترین روشهای تولید انواع ساختارهای نانوالیافی مانند نانوالیاف توخالی، هسته-پوسته و متخلخل با قطر یکنواخت است. این روش بهجز از لحاظ ایجاد دافعه الکترواستاتیکی بین بارهای سطحی (بهجای نیروی برشی یا مکانیکی) برای کاهش پیوسته قطر جت ویسکوالاستیک، از جنبههای دیگر مشابه تولید تجاری میکروالیاف بهروش ریسندگی مکانیکی است. در مقایسه با ریسندگی مکانیکی، ریسندگی الکترواستاتیکی یا الکتروریسی از توانایی تولید الیاف با قطر کوچکتر برخوردار است. الکتروریسی فرایند پیوستهای بوده و میتواند برای تولید انبوه محصولات روزمره و صنعتی مورد استفاده قرار گیرد. فرایند الکتروریسی شباهت زیادی به فرایند پاشش الکترواستاتیکی یا الکترواسپری دارد. در هر دوی این روشها، از ولتاژ بالا برای تشکیل جت مایع استفاده میشود. در فرایند الکترواسپری، ذرات بسیار کوچک طی گسست جریان پیوستهای از جت محلول (اغلب با ویسکوزیته پایین) روی سطح زیرلایه موردنظر پاشیده میشود. در فرایند الکتروریسی، الیاف جامد با تبخیر حلال موجود در جت پیوستهای از محلول موردنظر تولید میشود. این جت پیوسته بهدلیل وجود نیروهای الکترواستاتیکی ناشی از بارهای الکتریکی سطحی تشکیل شده است.

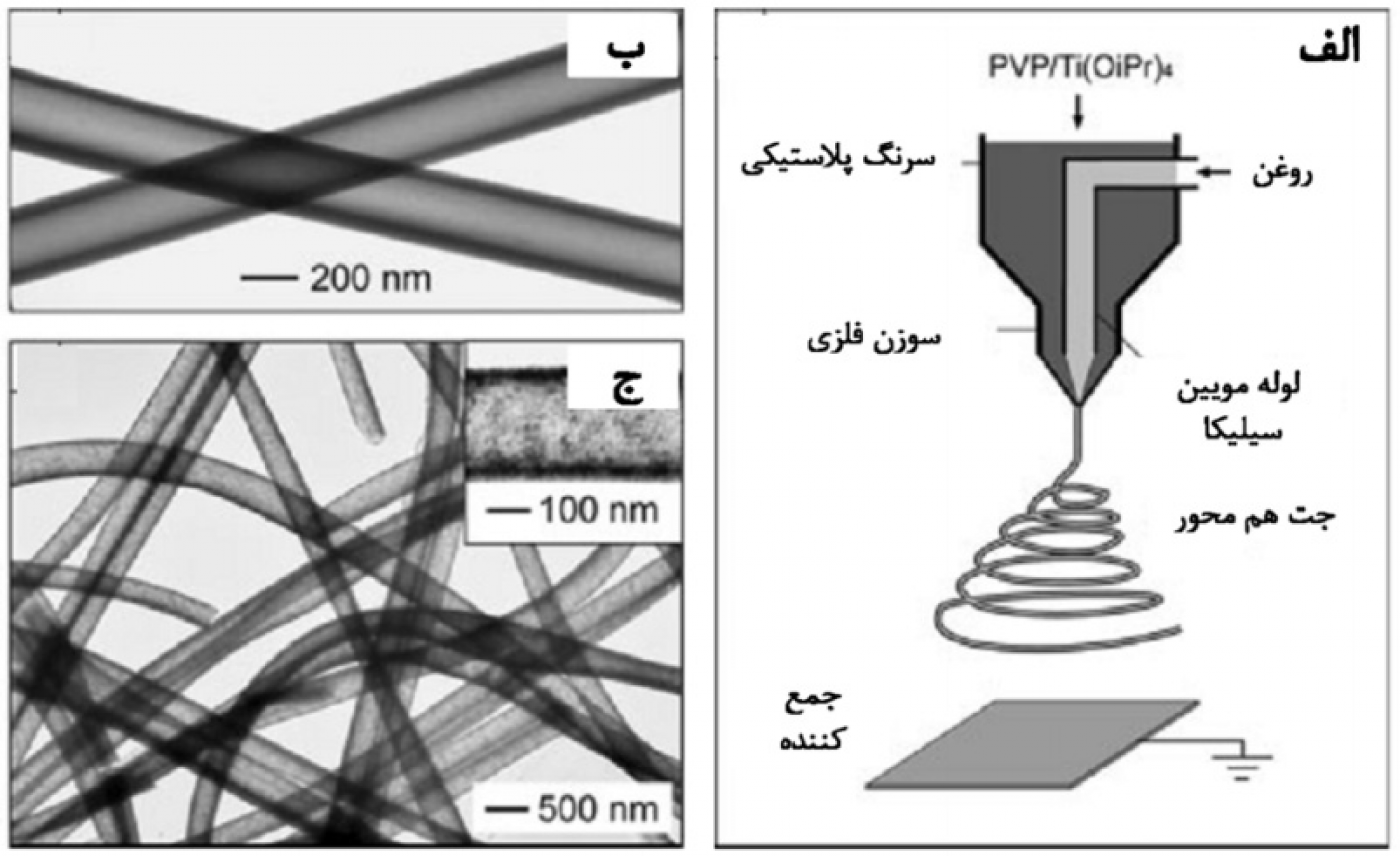

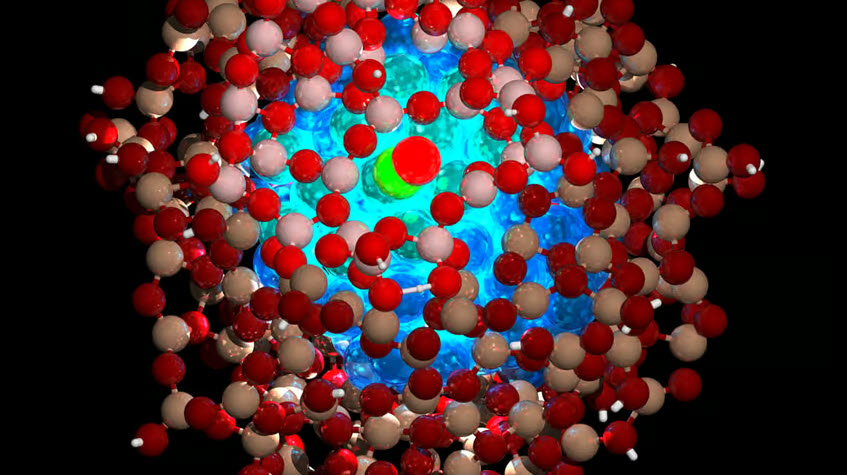

نشان داده شده است که فرایند الکتروریسی مستقیماً برای تولید نانوالیاف توخالی قابلاستفاده است. شمایی از فرایند الکتروریسی الیاف هسته-پوسته در شکل 1 نشان داده شده است. در این فرایند، دو مایع ویسکوز اما غیرقابل اختلاط مانند روغن معدنی و اتانول حاوی PVP و تیتانیوم ایزوپروپوکساید (C12H28O4Ti، پیشماده برای تولید TiO2)، بهعنوان محلولهای الکتروریسی بهترتیب برای هسته و پوسته مورد استفاده قرار میگیرد. لولههای مویین داخلی و خارجی بهعنوان نازل برای تشکیل جت ترکیبی پایدار به کار میرود (شکل 1-الف). نانوالیاف هسته-پوسته الکتروریسیشده متشکل از روغن معدنی در هسته و TiO2/PVP در پوسته بهعنوان محصول نهایی به دست میآید. حذف انتخابی فاز روغن بهوسیله یک حلال معین، به تشکیل الیاف توخالی TiO2/PVP میانجامد (شکل 1-ب). علاوهبر این، میتوان با حذف روغن و PVP از طریق کلسیناسیون الیاف هسته-پوسته اولیه در یک دمای مشخص، نانوالیاف توخالی سرامیکی تولید کرد (شکل 1-ج). ضخامت پوسته و قطر داخلی نانوالیاف با کنترل شرایط الکتروریسی از قبیل ولتاژ الکتریکی، غلظت محلول پوسته و نرخ تغذیه محلولها، در 10 تا چند صد نانومتر قابلتغییر است. مشکل ناپایداری نانوساختارهای توخالی پلیمری با تزریق پیشماده سل-ژل غیرآلی به محلول الکتروریسی برطرف میشود. میتوان استحکام و پایداری نانوساختارهای توخالی بهدستآمده را با تشکیل شبکه ژل در پوسته پلیمری در طی فرایند الکتروریسی بهبود بخشید. همچنین، میتوان انواع مولکولها و نانوذرات مختلف را از طریق حلکردن آنها در محلول هسته، در درون نانوالیاف توخالی جای داد. تولید نانوالیاف توخالی چنددیواره با بهکارگیری بیش از دو لوله مویین هممحور امکانپذیر است. تاکنون، نانوالیاف توخالی SnO2 ،CuO و ZnO با روش الکتروریسی هممحور تولید شده است.

در روش دیگری، از الیاف پلیمری الکتروریسیشده بهعنوان قالب برای تولید نانوالیاف توخالی استفاده میشود. ابتدا این الیاف پلیمری با استفاده از الکتروریسی تولید شده و سپس لایه نازکی از ماده موردنظر روی این الیاف قرار میگیرد. در ادامه، از مواد خاصی برای حذف الیاف پلیمری درونی استفاده میشود تا نانوالیاف توخالی به دست آید. به طور کلی، این روش شامل سه مرحله است: 1- الکتروریسی الیاف پلیمری بهعنوان قالب، 2- پوششدهی الیاف، 3- حذف قالب با فرایندهای گرمایی برای تولید نانوالیاف توخالی.

3- خواص نانوالیاف الکتروریسیشده

1-3- ویژگیهای ساختاری و فیزیکی نانوالیاف

نانوالیاف الکتروریسیشده در مقایسه با نانوساختارهای یکبعدی حاصل از روشهای فیزیکی و شیمیایی دیگر، دارای طول بسیار زیادی هستند. از آنجایی که الکتروریسی فرایندی پیوسته است، لذا طول الیاف میتواند تا چندین کیلومتر ادامه پیدا کند. در فرایند الکتروریسی، این الیاف طویل میتوانند در سه بعد انباشته شده و بافتههای متخلخل یا غشاهای غیربافتنی تشکیل دهند. علاوهبر این، الیاف تولیدی دارای قطر بسیار کوچک و نسبت سطح به حجم بسیار بزرگی هستند. لازم به ذکر است که نانوالیاف توخالی در مقایسه با نانوالیاف معمولی توپر از نسبت سطح به حجم بزرگتری برخوردارند. این ویژگی در واکنشهای شیمیایی و بهویژه در واکنشهای کاتالیستی و فوتوکاتالیستی بسیار حائز اهمیت است.

از آنجایی که فرایند الکتروریسی با کشش سریع جت تحت میدان الکتریکی و تبخیر حلال همراه است، لذا نیروی برشی زیادی در طی فرایند الکتروریسی بر زنجیره پلیمری وارد میشود. این نیروی برشی موجب چینش منظم بخشی از زنجیرههای پلیمری و قرارگیری آنها بهصورت موازی در کنار یکدیگر میشود. انجماد سریع جت پلیمری از برگشت زنجیرههای منظم به حالت تعادلی اولیه جلوگیری میکند. تشکیل مناطق منظم در قسمتهای مختلف نانوالیاف باعث افزایش بلورینگی ساختار نانوالیاف خواهد شد. افزایش بلورینگی نانوالیاف پلیمری طی فرایند الکتروریسی تأثیر قابلملاحظهای روی سایر خواص فیزیکی و مکانیکی داربست تولیدی میگذارد.

2-3- خواص مکانیکی نانوالیاف

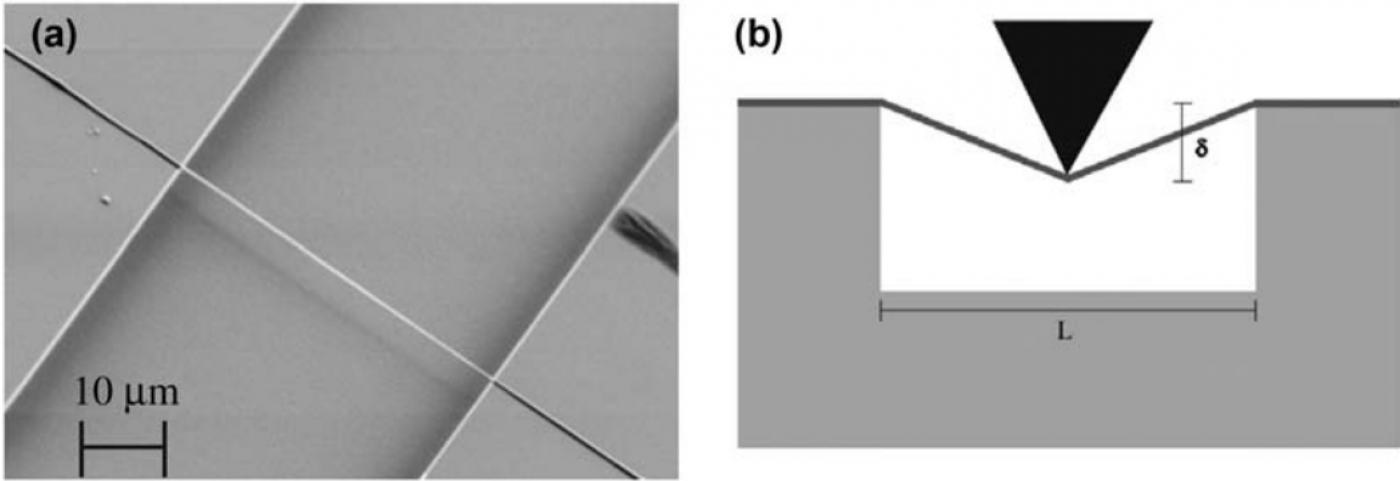

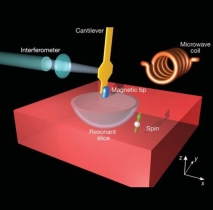

نانوالیاف الکتروریسیشده خواص مکانیکی متفاوت و منحصربهفردی نسبت به حالت بالک از خود نشان میدهند. نیاز روزافزون صنعت به تولید الیاف پلیمری با خواص مطلوب باعث رونق تولید مواد الکتروریسیشده با خواص مکانیکی ارتقایافته شده است. یکی از روشهای تعیین خواص مکانیکی نانوالیاف الکتروریسیشده استفاده از میکروسکوپ نیروی اتمی (AFM) برای خمکردن یک رشته الکتروریسیشده بر روی یک زیرلایه سیلیکونی بهصورت شکل 2 است.

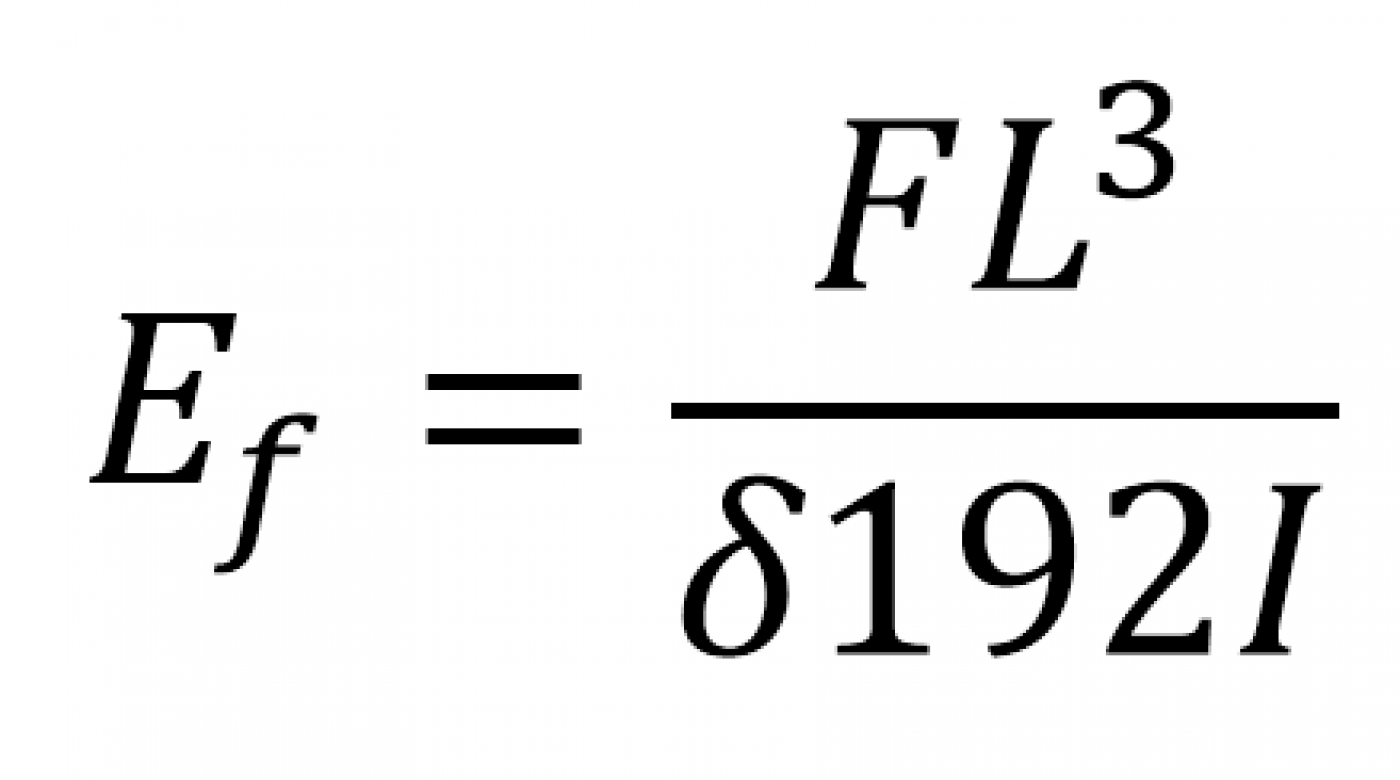

در روش فوق، مدول الاستیک الیاف الکتروریسیشده با استفاده از رابطه زیر محاسبه میشود:

که در آن Ef مدول الاستیک رشته با طول L (عرض شیار) است. دستگاه AFM نیرویی برابر با F به مرکز رشته وارد میکند تا جابهجایی بهمقدار δ ایجاد شود (شکل 2). میزان این جابهجایی اساساً به ممان اینرسی (I) رشته بهشکل استوانهای به قطر D بستگی دارد که با استفاده از رابطه I=(πD4)/64 قابلمحاسبه است.

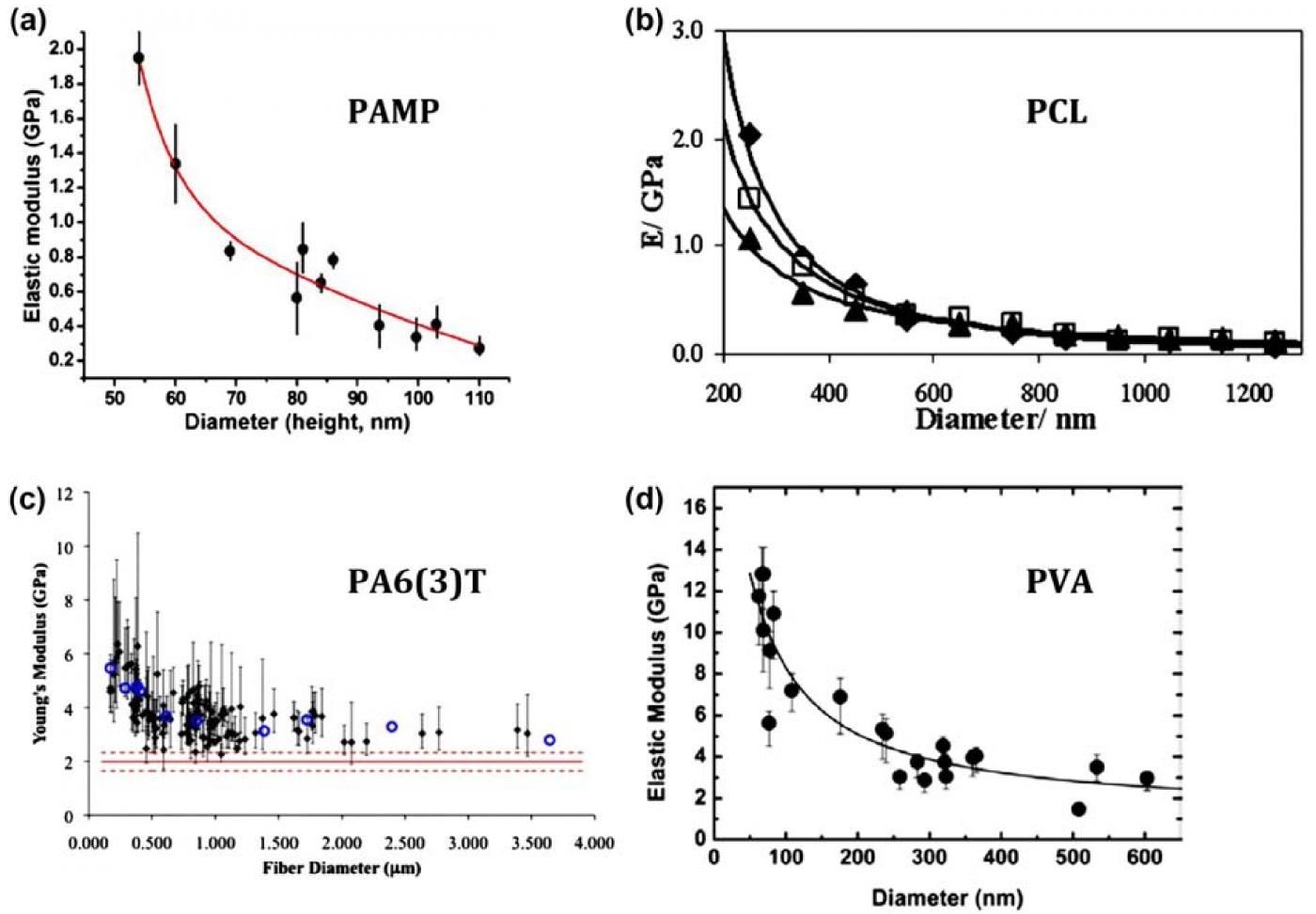

مشاهده شده است که الیاف الکتروریسیشده پلیاتیلناکسید (PEO) دارای مدول الاستیک بزرگتری نسبت به نمونه بالک هستند و الیاف نازکتر خواص مکانیکی بالاتری دارند. مقادیر مدول الاستیک الیاف PEO حاصل از روش فوق تقریباً برابر با مقدار تئوری گزارششده برای تکبلور PEO است. آزمونهای مکانیکی دیگری برای تعیین مدول الاستیک و نیز استحکام کششی الیاف الکتروریسیشده در راستای محور الیاف توسعه یافته است. همانطوری که در شکل 3 مشاهده میشود، مدول الاستیک و استحکام کششی الیاف پلیمری مختلف با کاهش قطر الیاف، افزایش پیدا میکند.

دلیل بهبود خواص مکانیکی با کاهش قطر نانوالیاف به افزایش اندک اما قابلاندازهگیری در میزان بلورینگی الیاف پلیمری بر میگردد. تحقیقات نشاندهنده این واقعیت است که کشیده شدن زنجیرههای پلیمری طی فرایند الکتروریسی منجر به افزایش بلورینگی الیاف میشود. با جهتگیری زنجیرهها در راستای طول الیاف، خواص مکانیکی حین کشش بهبود مییابد. کاهش قطر الیاف در طی فرایند الکتروریسی با کشش بیشتر جت پلیمری میسر میشود. کشش بیشتر جت پلیمری به جهتگیری مولکولها در راستای کشش و در نتیجه افزایش نظم و همراستایی مولکولها در راستای کشش (افزایش بلورینگی الیاف) کمک میکند. حال با توجه به اینکه ساختار منظم و انیزوتروپ زنجیرههای پلیمری در داخل جت مایع در طول الکتروریسی از نظر ترمودینامیکی ناپایدار است، این سوال پیش میآید که آیا امکان رهایش زنجیره پلیمری حین الکتروریسی مولکولهای پلیمری انعطافپذیر و بازگشت آنها به حالت ایزوتروپ پایدار اولیه وجود دارد؟ به نظر میرسد چنانچه زنجیرههای پلیمری، هنگام نشست روی جمعکننده دارای تحرک مولکولی کافی باشند، امکان رهایش آنها وجود دارد. عامل مهم در تعیین میزان تحرک زنجیرههای پلیمری عبارت از حضور حلال باقیمانده در داخل ساختار الیاف الکتروریسیشده حین فرایند الکتروریسی و پس از نشست آنها روی جمعکننده است. برای مثال، الکتروریسی الیاف با استفاده از یک حلال با فشار بخار پایین منجر به تبخیر جزئی حلال در طی الکتروریسی و باقی ماندن مقدار نسبتاً زیادی از حلال در ساختار الیاف الکتروریسی خواهد شد. زنجیرههای پلیمری در داخل ساختار این الیاف بهاصطلاح خیس، دارای تحرک کافی بوده و بلافاصله پس از قرارگرفتن روی سطح جمعکننده به حالت ایزوتروپ باز خواهند گشت. به این ترتیب، میتوان نتیجه گرفت که هرچه قطر نانوالیاف کوچکتر باشد، میزان تبخیر حلال موجود در ساختار آنها بیشتر بوده و بهدلیل تحرک کمتر زنجیرههای پلیمری در الیاف الکتروریسیشده، بلورینگی و خواص مکانیکی افزایش خواهد یافت.

4- کاربرد نانوالیاف الکتروریسیشده

کاربرد عمده نانوساختارهای حاصل از فرایند الکتروریسی در حوزه پزشکی و سلامت است. در اینجا برخی از کاربردهای نانوالیاف در حوزه آرایشی و بهداشتی، دفاعی، مهندسی بافت، فیلتراسیون، حسگرها و غیره به اختصار توضیح داده خواهد شد.

1-4- غشاهای نانوالیافی و لباسهای هوشمند

یکی از مهمترین کاربردهای غشاهای پلیمری، استفاده از آنها در جداسازی محلولها یا مخلوط گازهاست. تحقیقات نشان میدهد که غشاهای متخلخل متشکل از الیاف الکتروریسیشده نسبت به غشاهای معمولی دارای مقاومت بالاتری در برابر عبور جریان هوا هستند. این در حالی است که مقاومت آنها در برابر عبور بخار آب بسیار کمتر است. به طور کلی، غشای الکتروریسیشده قابلیت بالایی در بهدام انداختن ذرات آئروسل (پخش ذرات بسیار کوچک جامد یا مایع در یک فاز گازی یا هوا) از خود نشان میدهد. با وجود استفاده از لایههای بسیار نازکی از الیاف الکتروریسیشده، بازده فیلتراسیون بالایی به دست میآید. استفاده از پارچههای متخلخل و سبک متشکل از نانوالیاف الکتروریسیشده، برای ساخت لباسهای محافظ بسیار مناسب است. در طی سالیان اخیر، عملکرد منحصربهفرد غشای الکتروریسیشده در صنایع جداسازی و فیلتراسیون شناخته شده است. کاربرد فیلترهای تجاری بر پایه الیاف الکتروریسیشده طی چند دهه گذشته، رشد قابلتوجهی داشته است. همچنین، میتوان با افزودن گونهها و ترکیبات فعال درون ساختارهای نانوالیافی، از آنها بهمنظور ساخت لباسهای هوشمند استفاده کرد. این لباسها نسبت به محرکهای محیطی اعم از تغییرات دما و رطوبت عکسالعمل نشان میدهند.

2-4- کاربرد زیستپزشکی

داربستهای نانوالیافی الکتروریسیشده بهدلیل ساختار منحصر بهفردشان در مهندسی بافت بسیار مورد توجه قرار دارند. شبکههای سهبعدی نانوالیافی حاوی پروتئین بهعنوان داربستهای مصنوعی برای رشد بافت طبیعی بدن انسان مورد استفاده قرار میگیرند. مهندسی بافت سعی در طراحی داربستهای مصنوعی با ترکیب، مورفولوژی، خواص مکانیکی-زیستی و ویژگیهای سطحی نزدیک به بافت طبیعی موردنظر دارد. در حوزه مهندسی بافت، داربستهای نانوالیافی الکتروریسیشده بهدلیل وجود اتصالات عرضی، ساختار متخلخل سهبعدی و مساحت سطح نسبتاً بالا و خواص بسیار نزدیک به ایدهآلی ماتریسهای خارج سلولی، جایگزین بسیار مناسبی برای بافت تخریبشده بدن انسان به شمار میروند. از دیگر کاربردهای داربستهای نانوالیافی میتوان به استفاده از آنها بهعنوان زخمبند اشاره کرد. نانوالیاف پلیمری میتوانند برای درمان زخمها یا سوختگیهای پوست انسان و نیز طراحی ادوات انعقاد خون با ویژگیهای منحصربهفرد به کار روند. الیاف پلیمرهای زیستتخریبپذیر با قطر کوچک بهطور مستقیم و بهکمک میدان الکتریکی روی موضع آسیبدیده پوست اسپری یا ریسیده میشود و بافته الیافی تشکیلشده با تحریک و تسریع رشد پوست طبیعی بدون ایجاد جای زخم یا سوختگی موجب درمان سریع زخم میشود. داربستهای نانوالیافی برای زخمبندی معمولاً دارای اندازه تخلخل از 100 نانومتر تا یک میکرون هستند و این مقدار بهاندازه کافی کوچک است تا بتواند توسط مکانیزمهای ذرهربایی هواپخش زخم را از نفوذ باکتری محافظت کند. این داربستها دارای سطح ویژه بسیار بالایی هستند که نقش مؤثری در جذب مایع و رساندن آن به لایههای زیرین پوست دارد. ویژگیهای زخمبند مطلوب شامل فراهمکردن محیطی مناسب در فصلمشترک زخم و زخمبند، عایق حرارتی، حفاظت مکانیکی و باکتریایی، قابلیت عبور گاز و سیال، جذب بوی زخم، غیرچسبناک به زخم و قابلیت جداشدن آسان از زخم بدون آسیبزدن به آن، فراهم کردن امکان حذف بافت مرده یا آسیبدیده و ذرات خارجی، غیرسمی، غیرحساسیتزا، استریلبودن و عدم باقیماندن جای زخم است. علاوه بر عملکرد حفاظتی، زخمپوشهای الکتروریسیشده دارای پتانسیل بالایی در حوزه دارورسانی هستند.

3-4- محافظهای نانوالیافی برای آنزیمها و کاتالیزورها

نانوالیاف پلیمری و سرامیکی بهدلیل ابعاد کوچک و مساحت سطح زیاد، محافظهای مناسبی در حالت جامد برای کاتالیزورهای متداول و آنزیمها هستند. برخلاف آنزیمهای محافظتشده با نانوذرات، الیاف حامل آنزیم میتواند بهراحتی از سیستمهای واکنش بازیابی شود. همچنین در برخی از موارد، واکنشپذیری آنزیمها و کاتالیزورها با قرارگیری در درون الیاف الکتروریسیشده نسبت به حالتی که در داخل نانوذرات قرار دارند، چندین برابر افزایش مییابد.

4-4- حسگرهای نانوالیافی

از نانوالیاف الکتروریسیشده حاوی مواد فلوئورسانس میتوان بهعنوان حسگرهای فلوئورسانسی استفاده کرد. امروزه حسگرهای گازی بر پایه نانوالیاف نیز بسیار موردتوجه قرار گرفته است. این حسگرها بهدلیل نسبت طول به قطر بالا و نیز نسبت سطح به حجم زیاد دارای حساسیت بسیار زیادی به محرکها و تغییرات محیطی هستند. نانوالیاف توخالی در مقایسه با نانوالیاف توپر، فعالیت سطحی بالاتری (واکنشپذیری سطحی بالا و نرخ نفوذ زیاد بهعلت ظرفیت نفوذ سطحی بالا) دارند. این ساختارها مسیرهای نفوذ زیادی ایجاد کرده و اجازه نفوذ به لایههای زیرین حسگر را به گاز میدهند.

5-4- الکترودهای نانوالیافی

نانوالیاف متخلخل، بستر مناسبی برای ذخیرهسازی الکترولیتهای پلیمری بوده و بهطور گسترده برای تولید باتریهای لیتیومی با عملکرد عالی مورداستفاده قرار میگیرد. هدایت یونی غشاهای متخلخل نانوالیافی با قرارگیری در محلول الکترولیتی افزایش مییابد. این پدیده بهعلت ساختار متخلخل غشاهای نانوالیافی است. ساختار متخلخل این غشاها باعث تسهیل و تسریع انتقال یونها میشود.

6-4- الگوهای پیشساخته نانوالیافی بهعنوان قالب

نانوالیاف الکتروریسیشده همانند سایر نانوساختارهای یکبعدی بهعنوان الگوهای پیشساخته برای تولید نانوساختارهای یکبعدی توخالی مورداستفاده قرار میگیرد. برای این منظور، ابتدا نانوالیاف پلیمری الکتروریسیشده با مواد مورد نظر پوشش داده میشود. سپس، الگوی نانوالیافی بهصورت انتخابی حذف میشود. اخیراً از نانوالیاف الکتروریسیشده بهعنوان الگو برای تولید کانالهای نانوسیالی استفاده میشود. در این حالت، نانوالیاف حاوی پلیکربناتهای قابلتجزیه با حرارت روی زیرلایه قرار گرفته و سپس با شیشه پوشش داده میشود. در نهایت، پس از اینکه نانوالیاف بهصورت انتخابی با گرما حذف شد، کانالهای نانوسیالی به وجود میآید. برخلاف کانالهای تولیدی به روش لیتوگرافی مرسوم، سطح مقطع بیضیشکل و گوشههای تیز در کانالهای تولیدی با استفاده از قالبهای نانوالیاف الکتروریسیشده مشاهده نمیشود.

7-4- دستگاههای نوری و الکترونی برپایه نانوالیاف

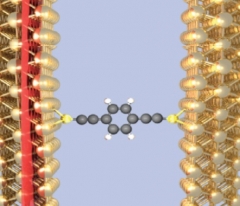

در سالهای اخیر، نانوالیاف الکتروریسیشده با عملکرد الکتریکی و الکتریکی-نوری مشابه نانوسیمهای فلزی یا نیمهرسانای تولیدی به روشهای دیگر، بهدلیل قابلیت بالای آنها در ساخت نانودستگاههای الکترونیکی و الکتریکی-نوری مورد توجه قرار گرفته است. خواص الکتریکی نانوالیاف پلیآنیلین/PEO بستگی به قطر نانوالیاف الکتروریسیشده دارد.

5- نتیجهگیری

روش الکتروریسی از توانایی تولید انواع میکروالیاف و نانوالیاف پلیمری آلی، سرامیکی و کامپوزیتی با قطر قابلکنترل برخوردار است. همچنین، این روش برای تولید مستقیم نانوالیاف با ساختار هسته-پوسته و توخالی توسعه پیدا کرده است. کنترل مورفولوژی نانوالیاف بسته به کاربرد بالقوه آنها حائز اهمیت فراوانی است. در این مقاله، مهمترین خواص فیزیکی و مکانیکی نانوالیاف بیان شد. بهطور کلی، تحقیقات در زمینه الکتروریسی منجر به توسعه کاربرد نانوالیاف در طیف وسیعی از حوزهها شده است. تحقیقات در زمینه تولید ساختارهای نانوالیاف متخلخل، هسته-پوسته و توخالی الکتروریسی شده، رویکردهای جدیدی را در طراحی الکترودهای پیشرفته، منابع کاتالیستی و حسگرها ایجاد کرده است. نانوالیاف توخالی با سطح مقطع دایرهای، کانالهای ایدهآلی برای ساخت سیستمهای نانوسیالی به شمار میروند. علاوهبراین، این ساختارها بهعنوان الگوهای پیشساخته برای تولید نانوساختارهای یکبعدی مورد استفاده قرار میگیرند.