مروری بر نانوکاتالیست ها و کاربردهای آن ها

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- طراحی نانوکاتالیستها

3- کاربردهای اصلی نانوکاتالیستها

1-3- تصفیه آب

2-3- تولید بیودیزل

3-3- پیلهای سوختی

4-3- کنترل آلودگی هوا

4- نتیجهگیری

1- مقدمه

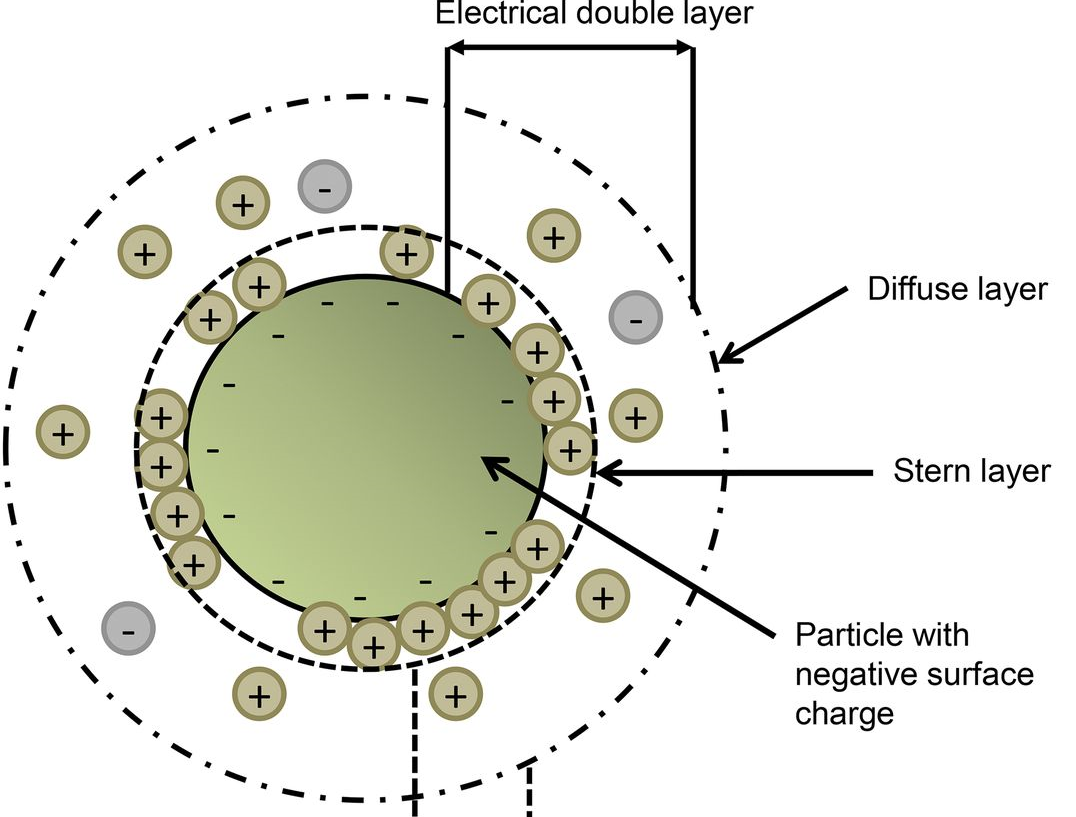

نانوکاتالیستها مواد مهمی در فرآیندهای شیمیایی، تولید انرژی، صرفهجویی در انرژی، و جلوگیری از آلودگیهای زیستمحیطی به شمار میروند. برای نمونه، تبدیل نفت خام، زغالسنگ، و گاز طبیعی به سوختها و تولید محصولات متنوع پتروشیمی و شیمیایی و کنترل انتشار منوکسید کربن، هیدروکربنها، و منوکسید نیتروژن براساس فناوریهای کاتالیستی انجام میشود. کاتالیستها همچنین بهعنوان اجزای ضروری در ساختمان الکترودهای مورد استفاده در پیلهای سوختی بهکار میروند [1]. از بین مواد نانوکاتالیست، نانوذرات فلزات واسطه به دلیل فعالیت کاتالیستی بهتر و نسبت بالای سطح به حجم، بهطور گسترده مورد استفاده قرار میگیرند [6ـ2]. با این حال، استفاده از نانوذرات فلزی به واسطه چند مانع عمده مانند جداسازی دشوار محصولات از باقیماندهها، و بازیابی کم بازده نانوکاتالیستها با محدودیتهایی روبرو شده است. از آنجاییکه بهینهسازی کاتالیستها نیازمند افزایش تعداد مکانهای فعال و افزایش سطح ویژه است، اندازه ذرات کاتالیست باید کاهش یابد. کاتالیستهای امروزی معمولاً شامل فازهای فعال چندجزئی با یک پایه مناسب هستند. این پایه منجر به بروز ویژگیهای منحصربهفرد در ذرات کاتالیست میشود. ویژگی کلیدی نانوکاتالیستها، افزایش نسبت مساحت سطح به حجم در آنها است. اجسام کوچکتر مساحت سطح بزرگتری نسبت به حجمشان دارند.

یک کاتالیست میتواند سرعت یک واکنش را به سه طریق افزایش دهد: (1) انرژی فعالسازی واکنش را کاهش دهد، (2) بهعنوان یک تسهیلکننده عمل کند، و (3) زمانیکه دو یا چند محصول تشکیل میشود، بازده واکنش نسبت به یک جزء را افزایش دهد. نانوکاتالیستها بسته به نوع کاربرد میتوانند در تمام روشهای ذکرشده بهکار روند. این مواد به دو دلیل موثرتر از کاتالیستهای معمولی هستند؛ (الف) اندازه فوقالعاده کوچک آنها (80nm ـ10) که منجر به یک «نسبت مساحت سطح به حجم» بالا میشود؛ و (ب) زمانیکه ابعاد یک ماده تا مقیاس نانو کاهش مییابد، خواصی بروز و ظهور پیدا میکنند که قبلاً وجود نداشتند [1]. مطالعات نشان میدهند که اندازه و فاصله بین نانوذرات، تاثیر مهمی بر فعالیت کاتالیستی و انتخابپذیری این مواد دارد [7].

2- طراحی نانوکاتالیستها

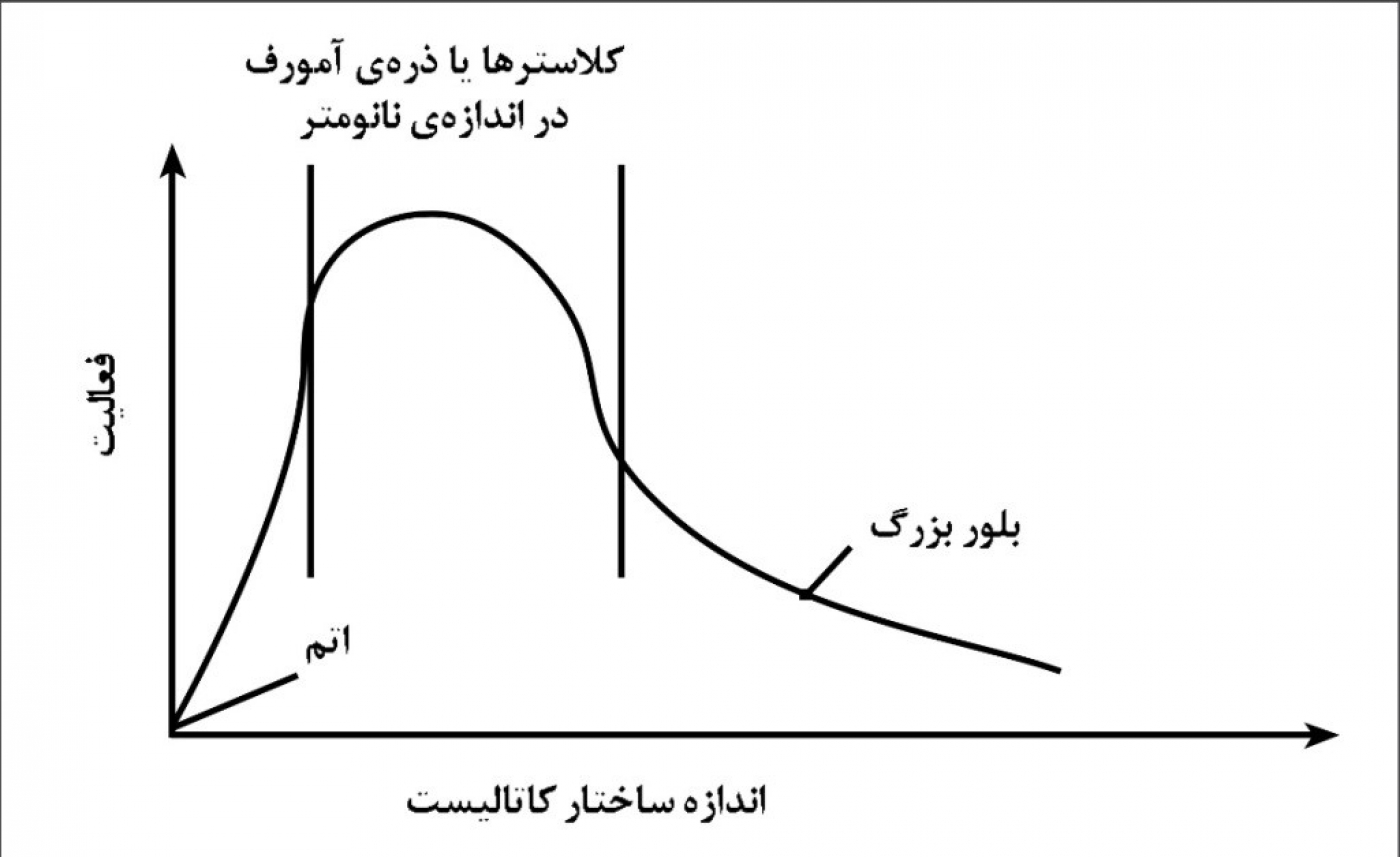

طراحی کاتالیست در مقیاس ذرهای و در مقیاس راکتور، عمدتاً براساس اصول هیدرودینامیکی و انتقال جرم انجام میشود. افزایش فعالیت کاتالیستی و انتخابپذیری، نیازمند بهبود خود ماده کاتالیستی است. پیشرفتهای اخیر نشان میدهند که بهبود عملکرد کاتالیست میتواند با اصلاح ساختاری در مقیاس نانو یا ترکیب مواد دیگر با آن به دست آید. برای یک ذره کاتالیست جامد یا بلور، سطح خارجی در دسترس برای واکنشهای کاتالیستی، در واحد حجم با کاهش اندازه ذره افزایش مییابد [8]. روند تغییر فعالیت کاتالیستی با اندازه ساختار یک کاتالیست در شکل 1نشان داده شده است. همانطور که مشاهده میشود، فعالیت کاتالیزوری یک ماده کاتالیست، از اندازه اتمهای مشخص تا خوشههای معین افزایش مییابد و سپس، با افزایش بیشتر اندازه ذرات یا دانه، بهسرعت افت میکند. اندازه بحرانی ممکن است در مقیاس نانومتر باشد و با پراش اشعه ایکس نیز قابل تشخیص نباشد. مهندسی نانو در مواد کاتالیستی به دو طریق عمل میکند: (1) مکانهای فعال در واحد جرم یا حجم یک ماده کاتالیستی مشخص را به حداکثر میرساند؛ و (2) ساختارهای کاتالیستی جدیدی را با ترکیب مواد گوناگون در مقیاس نانو به وجود میآورد. فلز پلاتین (Pt) برای فرایندهای کاتالیستی مختلف مانند ریفرمینگ کاتالیستی در صنعت پالایش، کنترل آلودگی ناشی از اتومبیلها، و الکترودهای مورد استفاده در پیلهای سوختی کاربرد دارد. در مقیاس نانو، خواص مواد با آرایش اتمها تعیین میشود. برای یک عنصر فلزی معین مانند پلاتین، روشهایی برای خوشهدار کردن اتمهای آن وجود دارد [8].

3- کاربردهای اصلی نانوکاتالیستها

نانوکاتالیستها برای اهداف مختلف مورد استفاده قرار میگیرند. در ادامه به برخی از آنها اشاره میشود.

1-3- تصفیه آب

ترکیبات آلی هالوژنه (Halogenated Organic Compounds, HOCs) از مهمترین آلایندههای آب به شمار میروند. این مولکولهای آلی، بهعنوان حلال و افزودنی، کاربردهای مهمی در صنایع گوناگون از جمله داروسازی دارند. این ترکیبات، خطرناک و سمی هستند و ممکن است موجب ایجاد مشکلاتی در سلامتی مانند سرطان شوند. بنابراین تجزیه کامل این ترکیبات از آب و پساب امری الزامی است. روشهای معمولی تصفیه آب نمیتوانند چنین مشکلی را حل کنند. یکی از روشهای ابداعی برای سمزدایی آب از طریق تخریب انتخابیHOCs ، استفاده از نانوکاتالیستهای پالادیم است. در این روش، HOCs پایدار به ترکیبات آلی تبدیل میشوند و این ترکیبات آلی میتوانند بهآسانی از طریق تجزیه زیستی در تصفیهخانههای آب حذف شوند [1]. نانوکاتالیستهای پالادیم/ مگنتیت نیز بهمنظور حذف موثر آلایندههای آلی هالوژنه از پسابها توسعه یافتهاند. در آزمایشهای متعدد ثابت شده است که نانوکاتالیستهای پالادیوم/ مگنتیت بهطور اطمینانبخشی در شرایط مختلف آب عمل میکنند. همچنین، این مزیت را دارند که از طریق فناوری جداسازی مغناطیسی، از آب یا پساب مورد نظر بازیابی شوند [9].

2-3- تولید بیودیزل

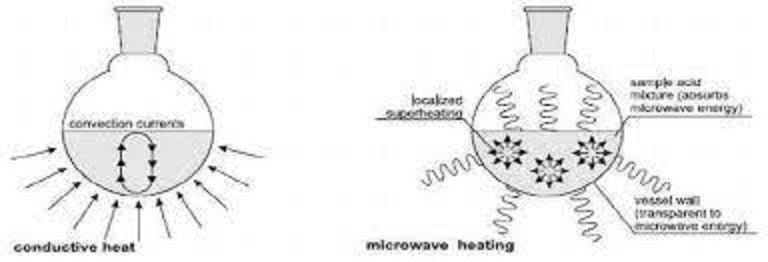

بهعلت آلودگیهای محیطی ناشی از سوختهای فسیلی و پایانپذیر بودن منابع آنها، نیاز به منابع جدید انرژی در جهان امروزی بیش از پیش احساس میشود [12ـ10]. بیودیزل (یا منوآلکیل استرهای اسیدهای چرب) بهعنوان یکی از سوختهای تجدیدپذیر و پاک، توجه بسیاری از محققان و صنعتگران را به خود جلب کرده است. استفاده از بیودیزل باعث کاهش انتشار دیاکسید کربن در محیط میشود. روش معمول برای تولید بیودیزل، واکنش استری شدن روغن ترانس و الکل با کاتالیستهای همگن است. از آنجاییکه استفاده از کاتالیستهای همگن در این فرایند نیاز به مقادیر زیادی آب دارد و با توجه به پسماندهای مایعی که پس از استفاده از این نوع کاتالیستها باعث آلودگی زیستمحیطی میشوند، روش جدیدی بهنام «روش سبز» توسعه یافته و اساس آن، استفاده از کاتالیستهای ناهمگن در فرآیندهای کاتالیزوری است. با این حال، روش استفاده از کاتالیستهای فاز جامد از نقطهنظر کاربرد صنعتی محدود است. روش کاتالیست ناهمگن دارای مشکلاتی مانند مقاومت در برابر انتقال جرم و زمانبر بودن واکنش است. نانوکاتالیستها سطح ویژه و فعالیت کاتالیستی بالایی دارند و میتوانند مشکلات فوق را حل کنند. برای نمونه، نانوکاتالیست KF/CaO میتواند برای تولید بیودیزل با بازدهی بیش از 96 درصد مورد استفاده قرار گیرد [1].

یکی از مشکلات استفاده از کاتالیستهای جامد، جداسازی آنها از مخلوط آب و استفاده مجدد از آنها بعد از فیلتراسیون از طریق غشا است. برای غلبه بر این مشکلات، نانوکاتالیست مغناطیسی ممکن است انتخاب مناسبی باشد، زیرا جداسازی مغناطیسی از اتلاف کاتالیست جلوگیری میکند و استفاده مجدد آن را در مقایسه با فیلتراسیون افزایش میدهد. برای نمونه، نانوکاتالیست مغناطیسی KF/CaO-Fe3O4 برای واکنش استری شدن ترانس بهکار میرود. این نانوکاتالیست یک ساختار بسیار متخلخل دارد. در واکنش تولید بیودیزل، عوامل مهمی بر بازده فرآیند تاثیر میگذارند. نانوکاتالیست مغناطیسی با مقدار 25درصد وزنی KF و 5درصد وزنی Fe3O4 که در دمای 600 درجه سانتی گراد بهمدت 3 ساعت کلسینه شده است، بهترین فعالیت را از خود نشان میدهد. این نانوکاتالیست میتواند تا 14 بار بدون افت در فعالیتش، بازیابی و استفاده مجدد شود. بازیابی کاتالیست نیز بیش از 90 درصد است [13]. اساس فرایندهای تجاری فعلی، استری شدن تریگلیسریدها با متانول و کاتالیستهای قلیایی همگن مانند NaOH و KoH است. کاتالیستهای قلیایی همگن بهدلیل فعالیت کاتالیستی عالی، زمان لازم برای انجام واکنش را کاهش میدهند، اما جداسازی آنها از فاز گلیسیرین دشوار است. به همین دلیل است که این مواد غیرقابل بازیابی و استفاده مجدد هستند. در یکی از کارهای پژوهشی، از نانوبلورهای اکسیدهایکلسیم بهعنوان کاتالیست برای تولید بیودیزل از روغن گیاهی و چربی ماکیان با متانول در دمای اتاق با تبدیل 99 درصد استفاده شده است [14].

3-3- پیلهای سوختی

پیلهای سوختی اسید فرمیک از نوع پیلهای سوختی تبادل پروتونی هستند که در آنها اسید فرمیک بهعنوان سوخت مستقیماً به پیل سوختی تغذیه میشود. بهعلت مایع بودن اسید فرمیک در دمای اتاق و نیاز نداشتن به فشار بالا و دمای پایین، ذخیره و حمل آن راحتتر و ایمنتر از ذخیره و حمل هیدروژن است. اسید فرمیک نسبت به متانول مورد استفاده در پیلهای سوختی دو مزیت مهم دارد: (1) اسید فرمیک از غشای پلیمری عبور نمیکند و بازدهی آن بیشتر از متانول است؛ و (2) اسید فرمیک برخلاف متانول باعث کوری نمیشود و در صورت نشت، سوخت ایمنتری به شمار میرود. از سوی دیگر، نیروی محرکه الکتریکی اسید فرمیک در یک پیل سوختی نسبت به هیدروژن یا پیلهای سوختی متانول بالاتر است. کاتالیستهای پایه پلاتین که برای اکسیداسیون الکتریکی اسید فرمیک بهکار میروند، بهشدت توسط CO مسموم میشوند. برای کاهش اثر مسمومسازی CO، از آلیاژهای Pt/Ru و Pt/Pd استفاده میشود، اما هنوز مشکل مسمومسازی کاتالیست توسط CO به طور کامل حل نشده و این امر باعث کاهش فعالیت کاتالیستی در اکسیداسیون اسید فرمیک میشود. مطالعات نشان میدهند که کاتالیستهای نجیب Pd عملکرد بسیار مناسبی در غلبه بر مسمومسازی CO نشان میدهند. سطح کربن میتواند با ذرات فلزات نجیب با پراکندگی بالا مانند Pt ،Pd و Ru پوشیده شود. این کار موجب کاهش مصرف فلزات نجیب در لایه کاتالیست و افزایش مساحت سطح کربن میشود. علاوه بر این، کربن یک پایه ارزانقیمت به شمار میرود و استفاده از کاتالیستهای پایهکربن از لحاظ اقتصادی مقرونبهصرفه است. مهمتر از همه اینکه کربن یک ماده بیاثر بوده و در برابر اکثر مواد شیمیایی مانند اسید فرمیک مقاوم است. کاتالیست Pd بر پایه کربن در پیلهای سوختی اسید فرمیک، مقدار Pd مصرفی را کاهش میدهد. از طرف دیگر، فعالیت کاتالیستی Pd برای اکسیداسیون اسید فرمیک، با کاهش اندازه ذرات آن افزایش مییابد [15].

پیلهای سوختی متانول، مزیتهای بسیاری نسبت به پیلهای سوختی دیگر دارند، زیرا متانول دانسیته انرژی بالایی دارد و در دمای اتاق مایع است. واکنشپذیری بالای متانول با پلاتین سبب میشود که این فلز، کاتالیست مناسبی برای واکنشهای آندی در پیلهای سوختی متانول محسوب شود. اما پلاتین خالص توسط منوکسید کربن حاصل از اکسیداسیون متانول بهسرعت مسموم میشود. برای جلوگیری از تشکیل منوکسید کربن بر روی مکانهای Pt، آلیاژهای دوتایی پلاتین مانندPtRu ،PtSn و PtMo بهعنوان مواد کاتالیستی در آند پیلهای سوختی متانول بهکار میروند. بدین ترتیب، منوکسید کربن تشکیلشده بر روی مکانهای Pt به دیاکسید کربن تبدیل میشود؛ این کار از طریق اتمهای اکسیژن فعال تشکیلشده در فلز دوم انجام میشود. فعالیت کاتالیستی PtRu/C میتواند با کاهش اندازه ذرات PtRu در حد نانو (2-4 نانومتر) با توزیع مناسب بر روی بستر کربنی افزایش یابد [16].

4-3- کنترل آلودگی هوا

منوکسید کربن، هیدروکربنها، و منوکسید نیتروژن آلایندههای عمده هوا هستند. مبدلهای کاتالیستی میتوانند انتشار این آلایندهها را کاهش دهند. مبدلهای کاتالیستی فعلی از کاتالیستهای فلزی گرانقیمت استفاده میکنند و نسبت هوا به سوخت در آنها باید از یک استوکیومتری خاصی پیروی کند. به همین دلیل، تمایل زیادی به توسعه کاتالیستهای ارزانقیمت و پربازده وجود دارد. منوکسید کربن بهدلیل سینتیک سادهاش بهعنوان یک واکنش مدل برای مطالعه واکنش اکسیداسیون بهکار میرود. کاتالیستهای Cu-CeO2 و Au-CeO2 فعالیت و پایداری بسیار بالایی را نسبت به کاتالیست اکسید مس یا اکسید سریم برای اکسیداسیون CO نشان میدهند. در سرعت فضایی 45000ν/νh-1 ، تبدیل کامل CO بر روی کاتالیست Cu-CeO2 و Au-CeO2 بهترتیب در دماهای 80 و20 درجه سانتیگراد اتفاق میافتد. فعالیت کاتالیستی Cu-CeO2 برای اکسیداسیون CO نسبت به فعالیت کاتالیستی فلز پلاتین بهتر است. طلا و اکسیدهای مس با اکسید سریم امتزاجپذیر نیستند.

4- نتیجهگیری

با توجه به مشکلات حال حاضر در جوامع انسانی مانند آلودگی زیستمحیطی (آلودگی هوا، آلودگی آب)، کمبود مواد خام اولیه برای تولید محصولات، و کمبود منابع انرژی، میتوان با استفاده از فناوری نانو، موادی با خواص فوقالعاده برای حل معضلات یاد شده توسعه داد. نانوکاتالیستها نمونهای از این مواد هستند. با استفاده از فناوری نانو میتوان به کاتالیستهای مدرنی دست یافت که سطح ویژه بالاتری نسبت به کاتالیستهای متداول دارند و علاوه بر مصرف کمتر فلزات گرانبها در آنها، بازده بالاتری از خود نشان میدهند.