عوامل مؤثر بر الکتروریسی نانوالیاف

فرایند الکتروریسی یکی از متنوعترین روشهای تولید نانوالیاف و طراحی ساختارهای نانوالیافی است. پارامترهای مؤثر بر فرایند الکتروریسی به چهار دسته مشخصات مواد اولیه، خواص محلول، شرایط فرایندی و عوامل محیطی تقسیم میشوند. این مقاله به بررسی اجمالی تأثیر هر یک از عوامل فوق روی ویژگیهای ساختاری بهویژه قطر الیاف بهدستآمده میپردازد.

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- مؤلفههای مؤثر بر الکتروریسی

1-2- مشخصات ماده پلیمری

1-1-2. ساختار شیمیایی پلیمر

2-1-2. وزن مولکولی

3-1-2. نظم فضایی زنجیرههای پلیمری

2-2- خواص محلول الکتروریسی

1-2-2. غلظت محلول پلیمری

2-2-2. گرانروی

3-2-2. نوع و فشار بخار حلال

4-2-2. کشش سطحی

5-2-2. رسانایی محلول و چگالی بار سطحی

6-2-2. ثابت دیالکتریک حلال

3-2- شرایط فرایندی

1-3-2. ولتاژ

2-3-2. نرخ تغذیه

3-3-2. دمای محلول

4-3-2. جمعکننده

5-3-2. قطر سوزن

6-3-2. فاصله جمعکننده تا نازل

4-2- پارامترهای محیطی

1-4-2. دما و رطوبت

2-4-2. محیط فرایند

3-4-2. فشار

3- نتیجهگیری

1- مقدمه

فناوری الکتروریسی فرایندی ساده، مقرونبهصرفه و با تنوع کاربردی بسیار بالا برای تولید الیاف بسیار نازک از طریق اعمال ولتاژ الکتریکی بالا روی محلول یا مذاب پلیمری است. با اعمال اختلاف پتانسیل الکتریکی بین نازل و جمعکننده، بارهای الکترواستاتیک روی محلول یا مذاب پلیمری القا شده و باعث تشکیل جت پلیمری و کشیده شدن آن میشود که در ادامه بهصورت نانوالیاف روی جمعکننده مینشیند. قطر میانگین الیاف الکتروریسیشده در محدوده چند نانومتر تا چند میکرومتر قابلکنترل است. عوامل مؤثر بر مورفولوژی و ساختار نانوالیاف الکتروریسیشده مانند قطر و یکنواختی اندازه الیاف و نیز میزان و اندازه تخلخل داربست حاصل عبارتند از:

الف) مشخصات مواد پلیمری مورد استفاده شامل (1) ساختار شیمیایی پلیمر، (2) وزن مولکولی و (3) نظم فضایی زنجیرههای پلیمری.

ب) خواص محلول الکتروریسی شامل (1) غلظت محلول، (2) گرانروی محلول، (3) رسانایی الکتریکی محلول، (4) کشش سطحی محلول، (5) دمای محلول، (6) نوع حلال مورد استفاده، (7) فشار بخار حلال و (8) ثابت دیالکتریک حلال.

ج) شرایط فرآیندی شامل (1) ولتاژ اعمالی، (2) فاصله الکتروریسی، (3) نرخ تغذیه، (4) شکل جمعکننده و (5) هندسه موئینه.

د) عوامل محیطی شامل (1) رطوبت، (2) دما و (3) فشار محیط.

نکته بسیار مهمی که بایستی مدنظر قرار گیرد آن است که عوامل مؤثر بر فرایند الکتروریسی هرگز بهصورت مستقل از یکدیگر عمل نکرده و اثر هر کدام بهشدت به نحوه برهمکنش آن با عوامل تأثیرگذار دیگر بستگی دارد. برای مثال، ممکن است عامل ولتاژ اعمالی با تغییر ماده اولیه یا هر یک از عوامل مؤثر دیگر، اثر متفاوتی روی قطر الیاف داشته باشد. تعدد عوامل مؤثر بر فرایند نیز بر پیچیدگی تحلیل اثرات آنها میافزاید. بنابراین، بایستی در نظر داشت که با مشاهده و بررسی مثالهای متعدد، نمیتوان هیچ قاعدهای کلی درباره تأثیر عوامل یاد شده استنتاج کرد. با این وجود، بررسی عوامل مؤثر بر الکتروریسی، علاوه بر کمک به درک بهتر ماهیت فرایند، درک نحوه تبدیل محلولهای پلیمری به نانوالیاف را تسهیل میکند.

سادهترین شکل از فرایند الکتروریسی شامل اعمال میدان الکتریکی به منظور کشیده شدن پیوسته محلول از سوزن سرنگ به صفحه جمعکننده است. مهمترین چالش علمی در این فرایند، صرفنظر از نوع پلیمر انتخاب شده، کنترل مشخصات ساختاری و خواص فیزیکی بافته الیافی است. این خواص معمولاً در ارتباط با یکدیگر تغییر میکنند و تا حد زیادی به قطر، نظم نانوالیاف و حضور یا عدم حضور عیوب شناختهشدهای مانند دانهایشدن الیاف (مشابه دانههای تسبیح) وابستهاند. در ادامه به بررسی بیشتر این عوامل خواهیم پرداخت.

2- مؤلفههای مؤثر بر الکتروریسی

1-2- مشخصات ماده پلیمری

1-1-2. ساختار شیمیایی پلیمر

رفتار الکتروریسی هر ماده پلیمری تابع ساختار شیمیایی پایه آن است. برای مثال، عناصر پلیمری زیستسازگار نقش مستقیم در زیستسازگاری داربست نانوالیافی دارند. وزن مولکولی، غلظت و گرانروی محلول الکتروریسی تابعی از ساختار شیمیایی پلیمر اولیه است.

2-1-2. وزن مولکولی

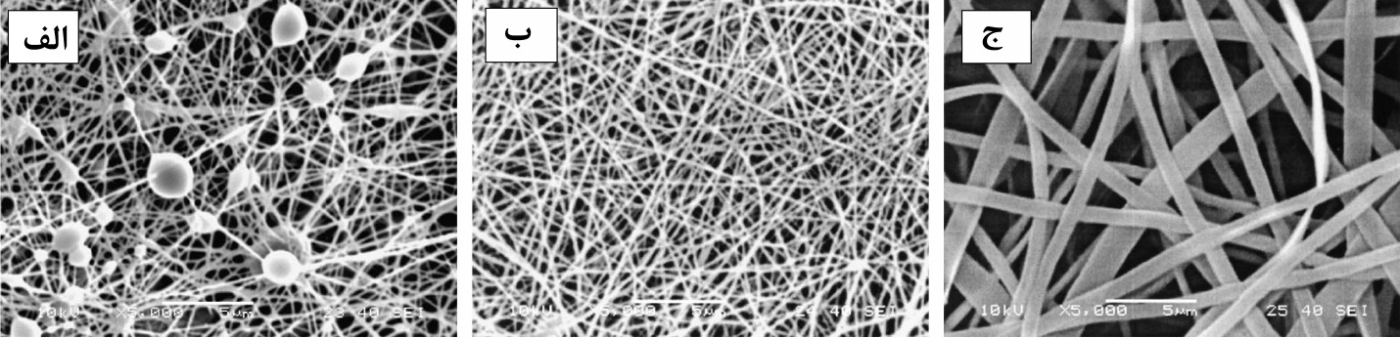

وزن مولکولی پلیمر بهشدت روی مورفولوژی الیاف الکتروریسیشده تأثیر میگذارد. وزن مولکولی با طول زنجیرههای پلیمری متناسب بوده و لذا نشاندهنده میزان درهمتنیدگی زنجیرههای پلیمری موجود در محلول و به عبارت دیگر، گرانروی محلول است. محلول الکتروریسی حاوی پلیمری با وزن مولکولی بالاتر دارای گرانروی بیشتری نسبت به محلول بهدستآمده از پلیمرهایی با وزن مولکولی پایینتر است. درهمتنیدگی بیشتر زنجیرههای پلیمری از گسست جت در طول کشیدهشدن محلول پلیمری جلوگیری کرده و موجب حفظ پیوستگی جت میشود. همانطور که در شکل 1 مشاهده میشود، با ثابت نگهداشتن غلظت، کاهش وزن مولکولی پلیمر منجر به تشکیل دانه بهجای الیاف شده و با افزایش وزن مولکولی، الیاف صاف تشکیل میشود. با افزایش بیشتر وزن مولکولی، ریبونهای میکرومتری بهدست میآید. بنابراین، وزن مولکولی پلیمر مورد استفاده در الکتروریسی باید مقدار مناسب و بهینهای داشته باشد و محلول پلیمری نیز باید از گرانروی مناسبی برخوردار باشد.

لازم به ذکر است که وزن مولکولی بالا همواره برای الکتروریسی ضروری نیست و استثنائاً زمانی است که بتوان با استفاده از اولیگومرها، برهمکنشهای بینمولکولی کافی ایجاد کرد.

3-1-2. نظم فضایی زنجیرههای پلیمری

نظم فضایی زنجیرههای پلیمری در میزان برهمکنش آنها با سایر زنجیرهها مؤثر بوده و لذا روی خواص محلول پلیمری مانند گرانروی تأثیر میگذارد.

2-2- خواص محلول الکتروریسی

خواص محلول پلیمری اثر چشمگیری بر فرایند الکتروریسی و مورفولوژی الیاف تولیدی دارد. کشش سطحی عامل مؤثری در تشکیل دانهها در محور طولی الیاف است. گرانروی محلول و رسانایی الکتریکی آن، قابلیت کشیدهشدن محلول را تعیین خواهد کرد. این عوامل بر قطر الیاف الکتروریسی شده نیز اثر بسزایی دارند.

1-2-2. غلظت محلول پلیمری

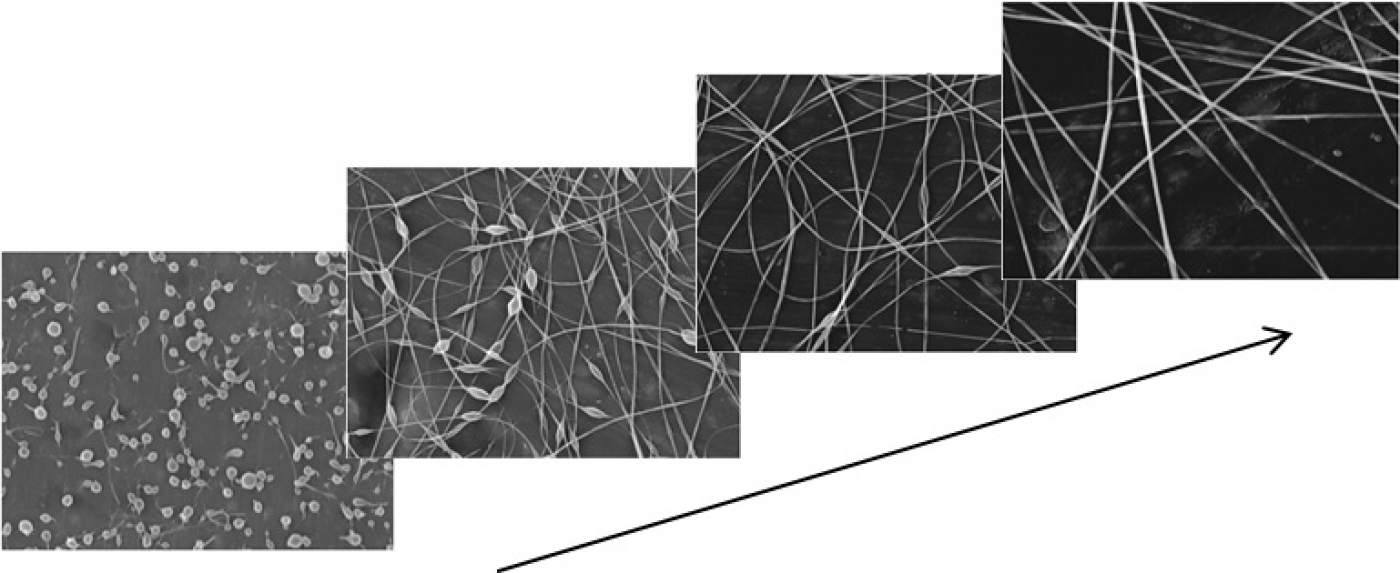

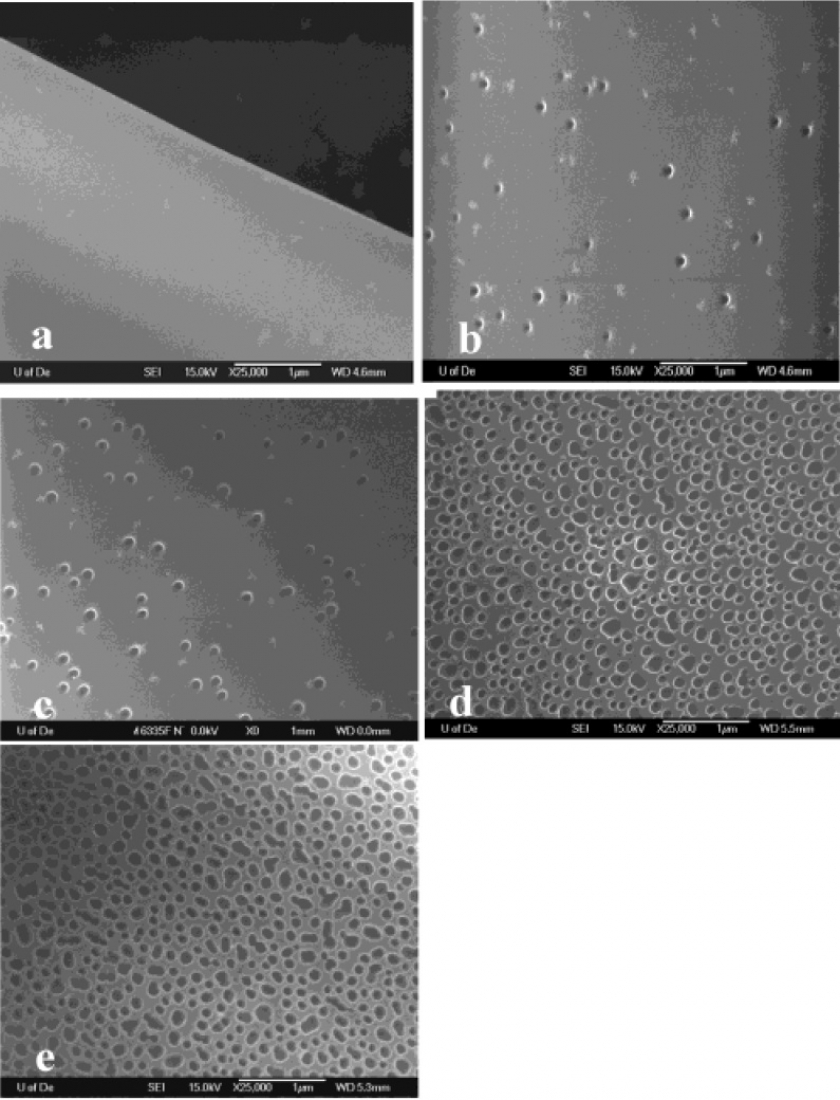

مهمترین پارامتر مؤثر بر فرایند الکتروریسی غلظت محلول پلیمری است. این مشخصه بر گرانروی، رسانایی و کشش سطحی محلول نیز مؤثر است. در پلیمری با وزن مولکولی قابلقبول، با تغییر غلظت سه مورفولوژی متفاوت، دانههای بدون نانوالیاف، دانههای روی نانوالیاف و نانوالیاف بدون دانه ایجاد میشود. چهار محدوده غلظتی بایستی در نظر گرفته شود (شکل 2):

(الف) هنگامی که غلظت بسیار پایین است، ذرات پلیمری میکرو یا نانومتری و بهاصطلاح دانههای پلیمری به وجود میآیند که ناشی انجام فرایند الکترواسپری بهجای الکتروریسی است. این امر ناشی از گرانروی پایین و کشش سطحی بالای محلول است.

(ب) هنگامی که غلظت کمی افزایش یابد، مخلوطی از دانهها و الیاف را خواهیم داشت.

(ج) هنگامی که غلظت به حد مطلوبی برسد، نانوالیاف هموار با سطوح صاف بهدست میآید.

(د) افزایش غلظت باعث افزایش جرم پلیمر در جت الکتروریسی میشود و قطر نانوالیاف افزایش مییابد. در این شرایط گرانروی بالاتر میرود و اتصال قویتری بین زنجیرههای پلیمری ایجاد میشود. این امر کشش را دشوارتر میکند. برای برخی پلیمرها با افزایش غلظت، چگالی بار محلول نیز افزایش یافته و منجر به اعمال نیروی قویتری برای کشش الیاف میشود. در این وضعیت انتظار میرود قطر الیاف کاهش پیدا کند.

2-2-2. گرانروی

گرانروی محلول یکی از پارامترهای کلیدی در تعیین مورفولوژی الیاف است. اگر چه گرانروی، غلظت محلول پلیمری و وزن مولکولی رابطه مستقیمی با یکدیگر دارند، اما علاوه بر غلظت، پارامترهای دیگری نیز روی گرانروی محلول تأثیر میگذارد. بنابراین، گرانروی محلول بهعنوان یک پارامتر مجزا مورد مطالعه قرار میگیرد.

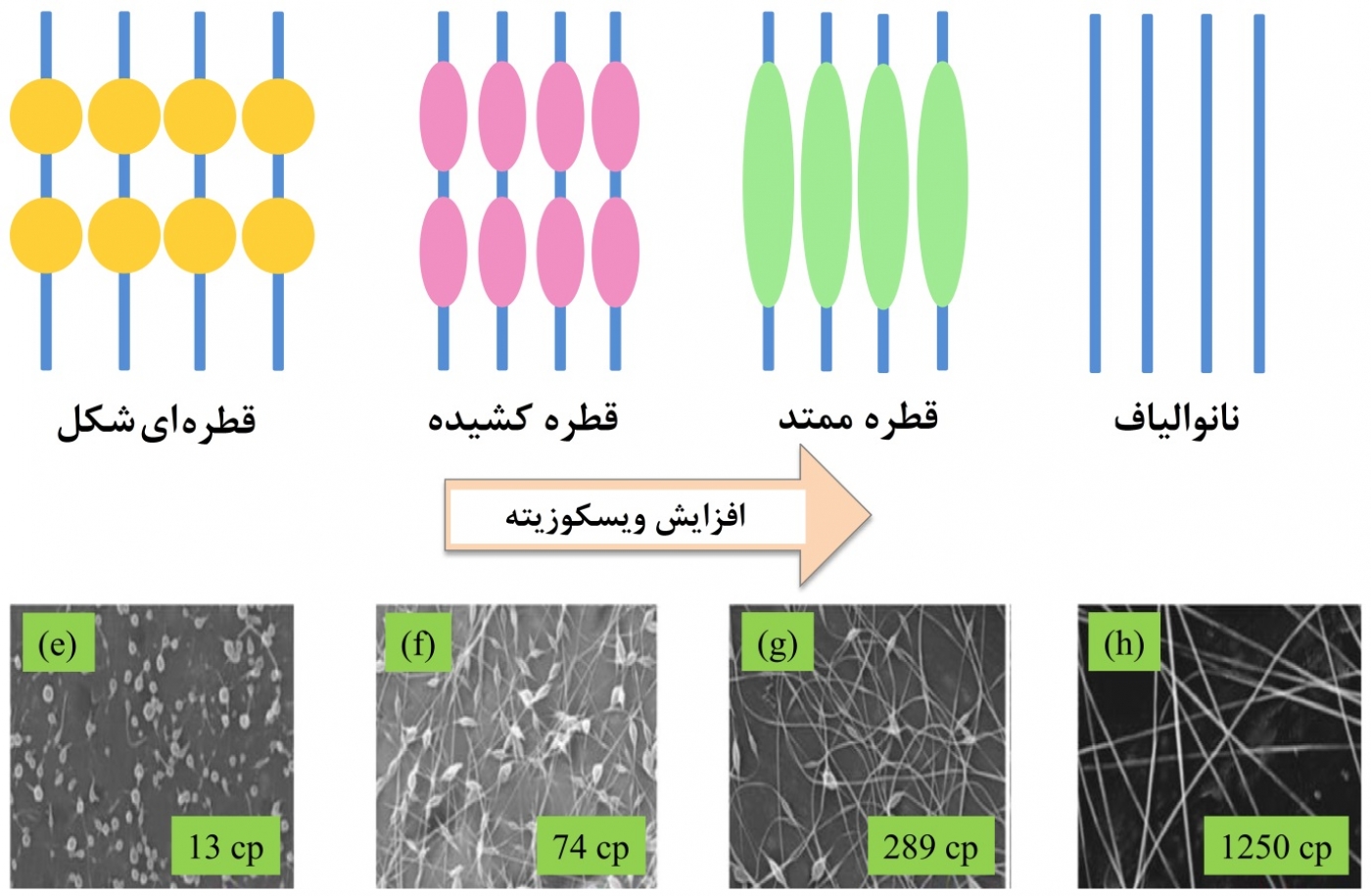

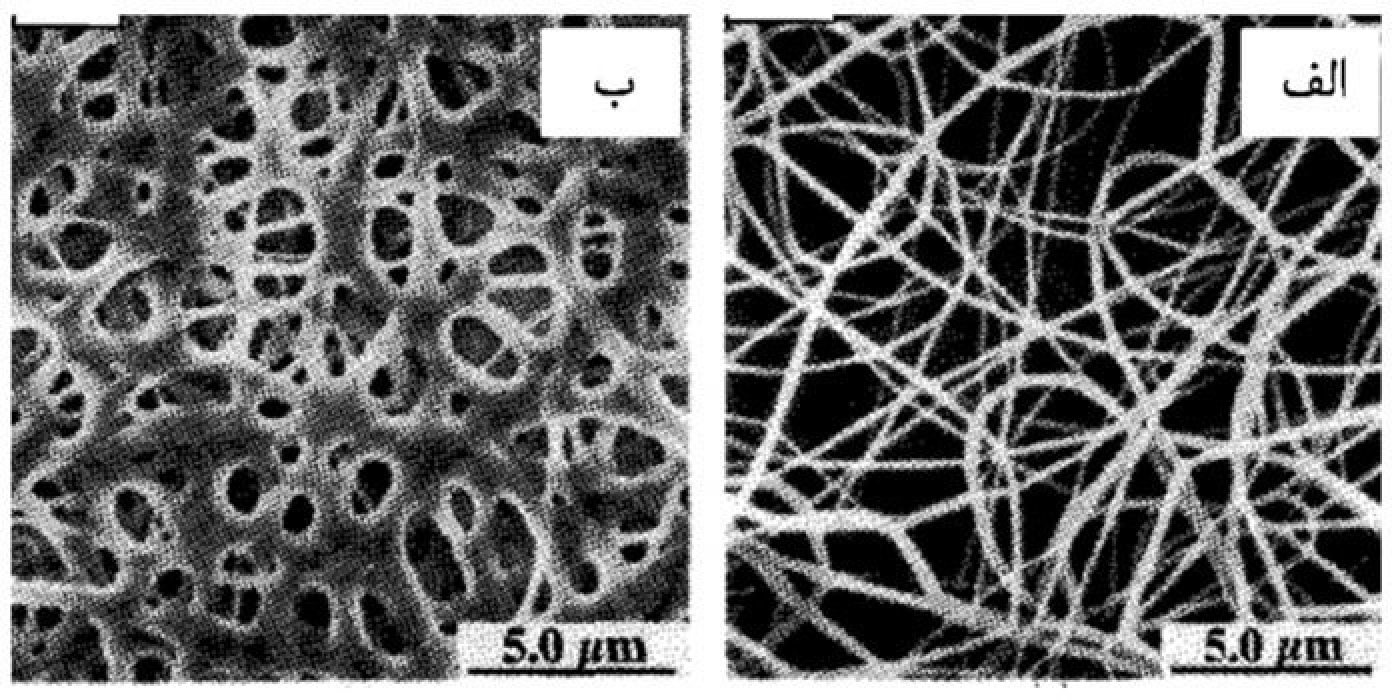

مشخص شده است که گرانروی محلول الکتروریسی تأثیر به سزایی در تشکیل نواقص دانهتسبیحی دارد. نواقص دانهتسبیحی یکی از مهمترین عیوبی است که به دلایل مختلف در فرایند الکتروریسی محلولهای پلیمری رخ میدهد. شکل 3 عیوب دانهتسبیحی را در طول الیاف نشان میدهد. الیاف پیوسته و صاف در گرانروی بسیار پایین قابلحصول نیست؛ زیرا مولکولهای حلال در اثر نیروی کشش سطحی تمایل به تجمع دارند. با افزایش گرانروی، دانهها کشیده و کشیدهتر شده و در نهایت به نانوالیاف تبدیل میشوند. از طرفی، گرانروی بسیار بالا منجر به مشکلشدن خروج جت از محلول میشود و لذا گرانروی محلول تنها در یک محدوده خاصی مطلوب خواهد بود. در حالت کلی، میتوان گرانروی محلول را بهوسیله تنظیم غلظت پلیمر موجود در محلول کنترل کرد.

3-2-2. نوع و فشار بخار حلال

انتخاب حلال یکی از عوامل کلیدی در تشکیل نانوالیاف هموار و بدون عیب طی فرایند الکتروریسی است. برای روشنشدن اهمیت انتخاب حلال، الکتروریسی استات سلولز مثال مناسبی است. استات سلولز در حلالهای دیمتیلاستامید و استون حل میشود، اما بررسیها نشان داده است که تهیه نانوالیاف استات سلولز طی الکتروریسی محلولهای حاصل از این دو حلال امکانپذیر نیست. با این حال، الکتروریسی این پلیمر در مخلوطی از این دو حلال با نسبت استون به دی متیلاستامید برابر با 1 به 10 منجر به تولید نانوالیاف با کیفیت بسیار عالی میشود.

در انتخاب حلال برای تهیه محلول الکتروریسی بایستی به دو نکته توجه کرد: (الف) حلالهای مطلوب برای فرایند الکتروریسی دارای پلیمرهایی است که کاملاً قابلحل هستند و (ب) حلال بایستی نقطه جوش متوسطی داشته باشد. نقطه جوش نشاندهنده میزان فراریت حلال است. در حالت کلی، حلالهای فرار دارای نرخ تبخیر بالایی هستند و لذا طی حرکت جت پلیمری از نوک سوزن تا جمعکننده بهراحتی تبخیر میشوند. با این وجود، در اکثر موارد از استفاده از حلالهای با فراریت بسیار زیاد اجتناب میشود، زیرا نقطه جوش پایین و سرعت تبخیر بالای آنها باعث خشک شدن جت در نوک سوزن میشود. با خشک شدن و گرفتن سر سوزن، فرایند الکتروریسی متوقف میشود. بهطور مشابه، از حلالهای با فراریت پایین نیز به ندرت استفاده میشود، زیرا نقطه جوش بالای آنها باعث میشود نانوالیاف حین حرکت جت پلیمری و قبل از نشستن روی جمعکننده بهطور کامل خشک نشود. نشستن نانوالیاف حاوی حلال روی جمعکننده موجب تشکیل عیوب دانهتسبیحی در نانوالیاف خواهد شد.

علاوهبراین، برای تولید نانوالیاف متخلخل با میزان تخلخل بالا، پلیمر مورد نظر در دو حلال متفاوت حل میشود که یکی از حلالها بهعنوان غیرحلال عمل میکند. نرخ تبخیر متفاوت حلال و غیرحلال منجر به جدایش فازی و تولید نانوالیاف الکتروریسیشده بسیار متخلخل میشود.

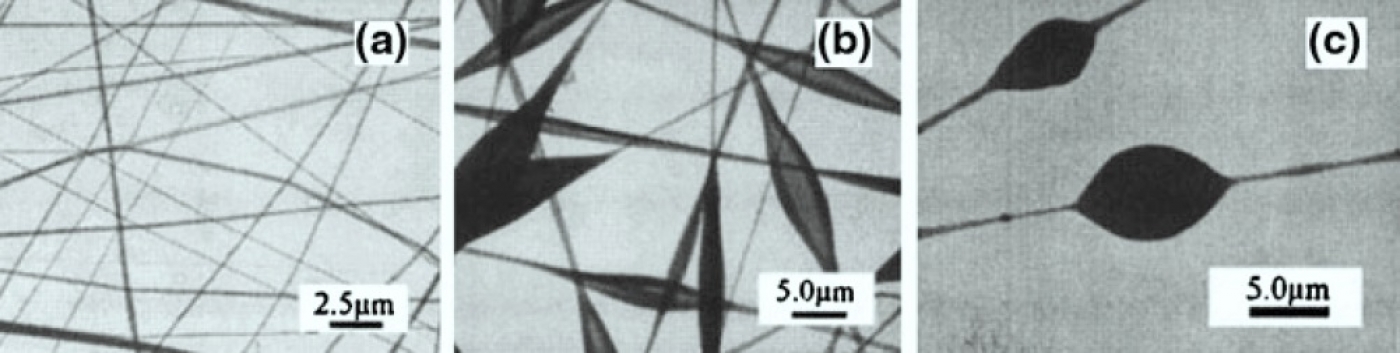

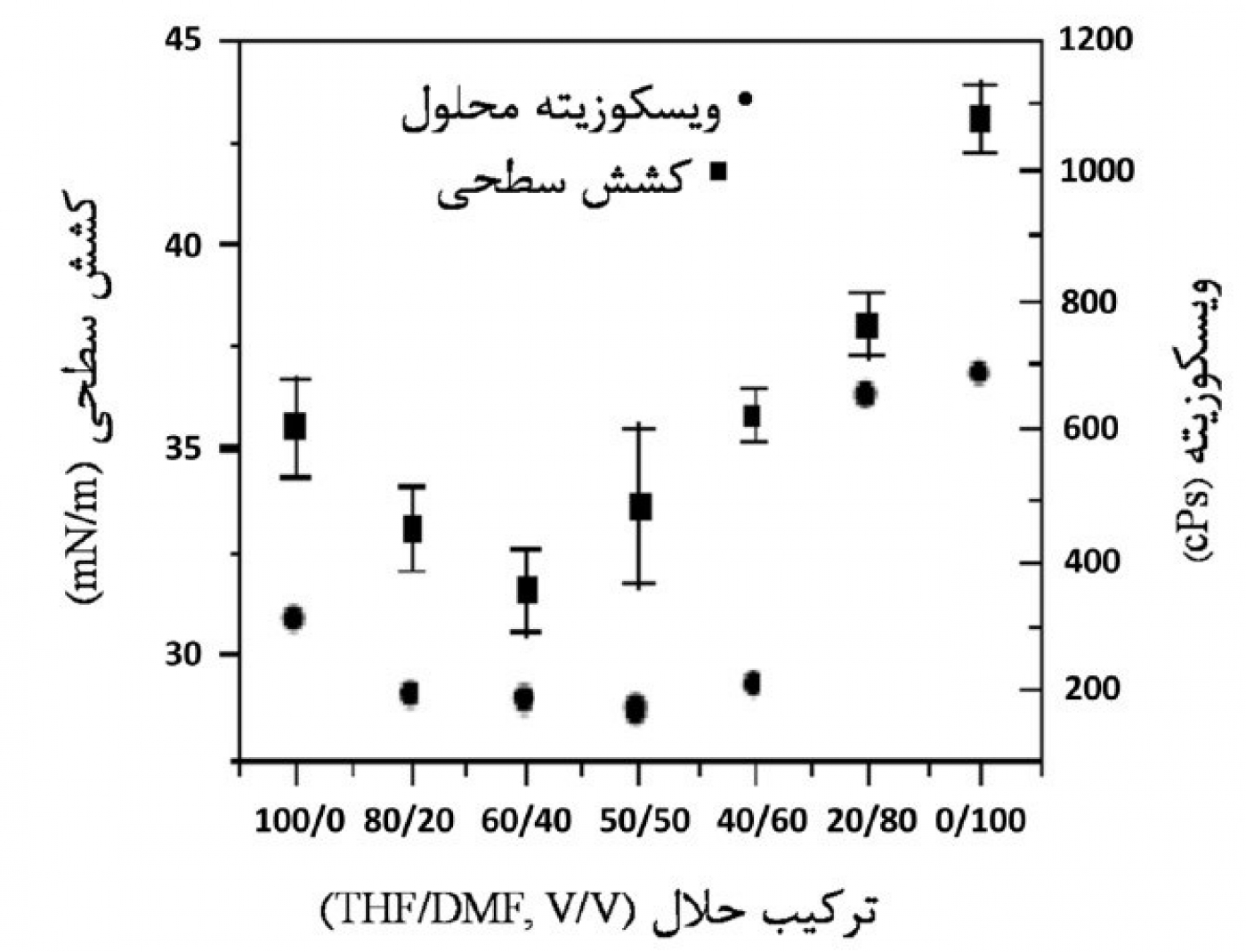

4-2-2. کشش سطحی

کشش سطحی محلول تابعی از ترکیب حلال است. اثر کشش سطحی روی مورفولوژی الیاف الکتروریسیشده PVP بهصورت سیستماتیک مورد بررسی قرار گرفته است. شکل 4 مورفولوژی حاصل از حلالهای مختلف اتانول، دیمتیلفرمامید و دیکلرومتان را نشان میدهد. مشخص شده است که محلولهایی با حلالهای مختلف، دارای کشش سطحی متفاوتی هستند. در غلظت ثابت، با کاهش کشش سطحی محلول، الیاف با عیوب دانهتسبیحی به الیاف صاف تبدیل میشوند. کشش سطحی بالا به تشکیل عیوب کمک میکند و لذا کشش سطحی کمتر مطلوب خواهد بود. بایستی توجه داشت که ضریب کشش سطحی به حلال و پلیمر بستگی دارد و با تغییر نسبت آنها، تغییر خواهد کرد (شکل 5).

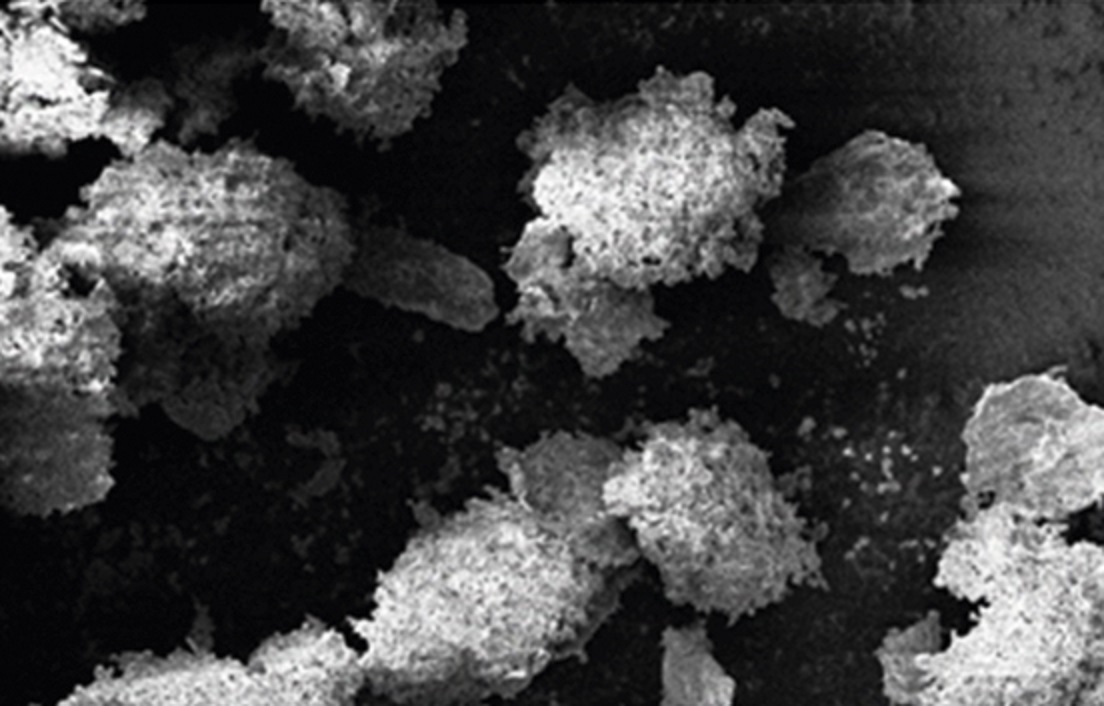

5-2-2. رسانایی محلول و چگالی بار سطحی

فرایند الکتروریسی الیاف مستلزم انتقال بار الکتریکی از الکترود به قطره پلیمری در نوک سوزن است. محلولهای فاقد رسانایی قابلیت الکتروریسی ندارند و رسانایی الکتریکی محلول برای انجام الکتروریسی بایستی از یک مقدار کمینه بیشتر باشد. رسانایی محلول عمدتاً با نوع پلیمر، حلال و نمک مورداستفاده در محلول تغییر میکند. معمولاً پلیمرهای طبیعی دارای ماهیت پلیالکترولیتی بوده و یونهای موجود در آنها توانایی حمل بار توسط جت پلیمری را افزایش میدهد و در نتیجه، الیاف نازکتر اما با عیوب دانهتسبیحی بیشتری در مقایسه با پلیمرهای سنتزی به دست میآید. میتوان میزان رسانایی الکتریکی محلول را با استفاده از نمکهای یونی مانند KH2PO4 ،NaCl و غیره تنظیم کرد. با اضافهکردن نمکهای یونی به محلول حاوی پلیمر و در نتیجه افزایش رسانایی، قطر الیاف کاهش مییابد. با افزودن یون و افزایش بارها، کشیدگی جت بیشتر شده، در نتیجه الیاف با قطر کوچکتری تولید خواهد شد که مستقیماً نسبت ابعادی نانوالیاف را بالا میبرد. اندازه یونها نیز روی مورفولوژی الیاف مؤثر است، بهطوری که یونهای با شعاع اتمی کوچکتر قابلیت تحرک بیشتری در میدان الکترواستاتیک خارجی دارند و در نتیجه، نیروی کششی بیشتری بر جت اعمال کرده و الیافی با قطر کوچکتر تولید خواهند کرد. در برخی از موارد، میتوان برای دستیابی به محلولهایی با رسانایی الکتریکی بالا از اسیدهای آلی بهعنوان حلال استفاده کرد. برای مثال، میتوان با استفاده از اسید فورمیک بهعنوان حلال و اضافهکردن 0.44% محلول پیریداین بهمنظور افزایش رسانایی و حذف عیوب دانهتسبیحی، نانوالیاف یکنواخت نایلون با قطر 3 nm تولید کرد.

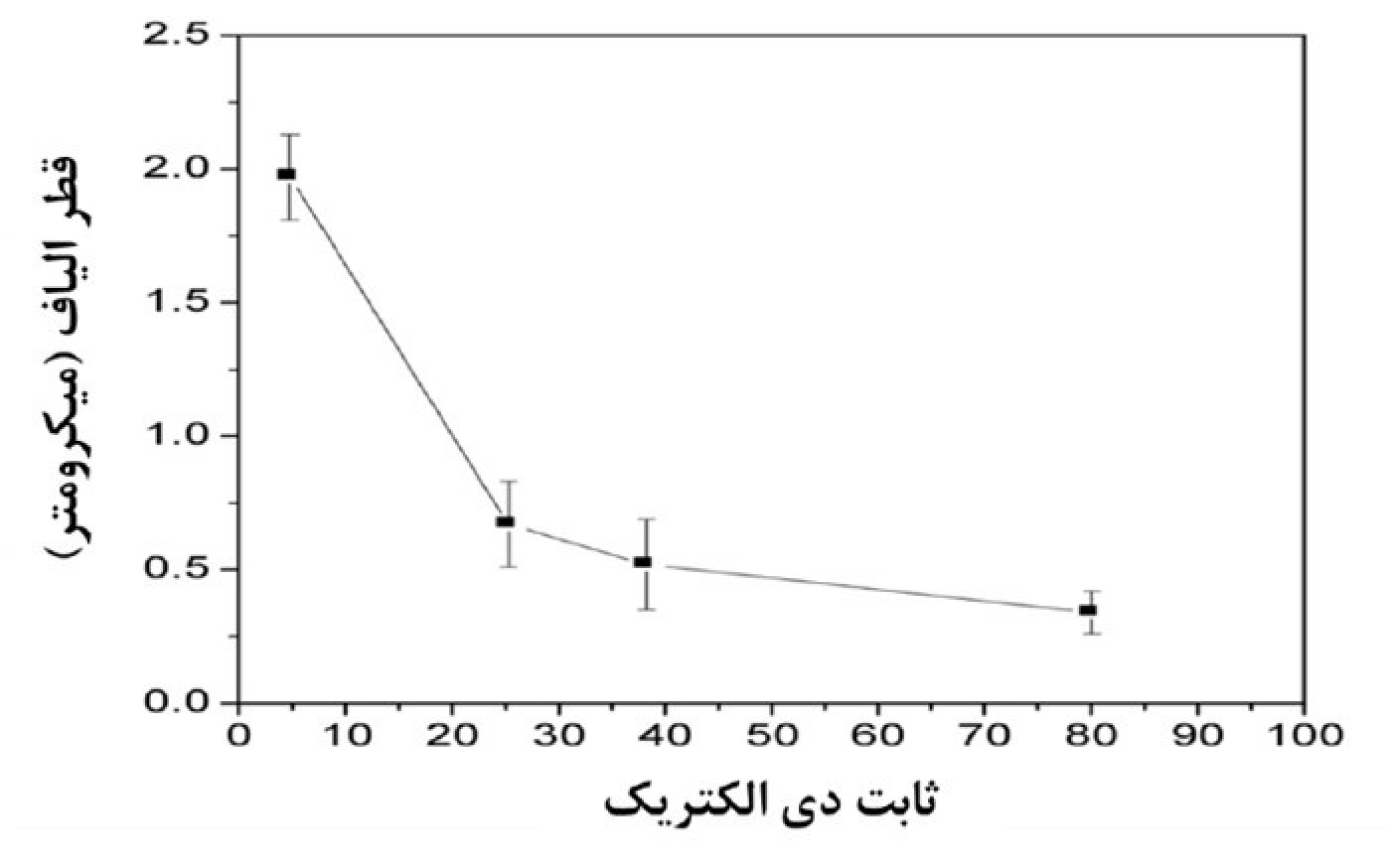

6-2-2. ثابت دیالکتریک حلال

ثابت دیالکتریک حلال تأثیر محسوسی روی فرایند الکتروریسی دارد. این پارامتر معیاری از قطبیت محلول است. تأثیر بارهای الکتریکی روی حلال قطبی نسبت به حلال غیرقطبی بیشتر است. با افزایش قطبیت محلول و افزایش مقدار بار حملشده توسط جت، نیروهای ناشی از درهمتنیدگی زنجیرههای پلیمری که تحت میدان الکتریکی به جت وارد میشود، افزایش یافته و متعاقباً عیوب کمتر و الیافی با قطر کوچکتر تولید خواهد شد. شکل 6 منحنی قطر الیاف PEO را بر حسب ثابت دیالکتریک نشان میدهد. همانطوری که مشاهده میشود، قطر الیاف با افزایش ثابت دیالکتریک کاهش مییابد.

3-2- شرایط فرایندی

پارامترهای فرایندی مرتبط با دستگاه الکتروریسی شامل ولتاژ اعمالی، نرخ تغذیه، دمای محلول، نوع جمعکننده، قطر سوزن و فاصله بین نوک سوزن و جمعکننده، روی مورفولوژی و خصوصیات فیزیکی و ساختاری نانوالیاف حاصل تأثیر میگذارد. در ادامه، این عوامل را با جزئیات بیشتر بررسی خواهیم کرد.

1-3-2. ولتاژ

ولتاژ مهمترین پارامتر دستگاهی در فرایند الکتروریسی است و جت باردار تنها با اعمال ولتاژهای بالاتر از ولتاژ بحرانی میتواند از مخروط تیلور فوران کند. با این حال، تأثیر ولتاژ اعمالی بر روی قطر الیاف الکتروریسیشده بحثبرانگیز است. بهعنوان مثال، مشاهده شده است که تغییر میدان الکتریکی هیچ تأثیری روی قطر نانوالیاف پلیاتیلناکسید ندارد. از طرفی، دستهای از پژوهشها بیانگر آن است که اعمال ولتاژهای بالاتر، تشکیل الیاف با قطر بزرگتر را تسهیل میکند. برای مثال، نشان داده شده است که قطر الیاف پلیوینیلالکل با افزایش ولتاژ روندی افزایشی به خود میگیرد و توزیع قطر غیریکنواختتر میشود. دسته دیگری از پژوهشها مؤید آن است که ولتاژهای بالاتر سبب افزایش نیروهای دافعه الکترواستاتیکی روی جت باردار شده و الیاف با قطر کوچکتر به دست میآید. بهعنوان نمونه، مشاهده شده است که با افزایش ولتاژ تا kV 20، قطر الیاف همراستای پلیسولفون (PSF) کاهش مییابد. علاوه بر این، اعمال ولتاژهای بالاتر، احتمال ایجاد عیوب دانهتسبیحی را افزایش میدهد. باید توجه داشت که میزان و نحوه تأثیر ولتاژ اعمالی شدیداً به غلظت محلول پلیمری و فاصله بین سرنگ تا جمعکننده بستگی دارد. همچنین، مشاهده شده است که در الکتروریسی مذاب پلیمری، قطر الیاف الکتروریسی شده با افزایش ولتاژ اعمالی و در نتیجه افزایش نیروی اعمالی و کشش بیشتر الیاف، کاهش پیدا میکند.

2-3-2. نرخ تغذیه

نرخ تغذیه بیانگر سرعت ورود محلول پلیمری به درون نازل الکتروریسی بهمنظور تشکیل مخروط تیلور است. در حالت ایدهآل، نرخ تغذیه بایستی متناسب با سرعت خروج محلول از نوک سوزن باشد. تحت این شرایط، نانوالیاف با طول زیاد و قطر یکنواخت به دست میآید. با افزایش نرخ تغذیه، قطر الیاف یا اندازه دانهها نیز متناظر با آن افزایش پیدا میکند، زیرا در این صورت، محلول پلیمری زمان کافی برای قطبیشدن و از دستدادن حلال و در نتیجه نازکترشدن را نخواهد داشت. علاوه بر این، احتمال تشکیل عیوب دانهتسبیحی نیز افزایش مییابد. از طرف دیگر، هر چه نرخ تغذیه بیشتر باشد، بار الکتریکی سطحی القا شده نیز بیشتر شده و در نتیجه، محلول به میزان بیشتری کشیده میشود. این امر در مقابل افزایش قطر با افزایش نرخ تغذیه قرار گرفته و محدودیتی را در برابر افزایش قطر الیاف ایجاد میکند. به طور کلی، نرخ تغذیه کمتر به علت تبخیر بهتر حلال و کاهش احتمال تشکیل عیوب مطلوبتر است.

3-3-2. دمای محلول

افزایش دمای محلول منجر به افزایش نرخ تبخیر و کاهش گرانروی محلول پلیمری میشود. همچنین، افزایش دما منجر به افزایش قابلیت تحرک مولکولهای پلیمری و کشش بیشتر محلول میشود. بهعنوان مثال، با الکتروریسی نوعی سلولز در دمای °22C الیاف سلولزی با کمترین قطر به دست میآید. در دماهای کمتر، سرعت تبخیر حلال نیز کاهش یافته و تبخیر حلال طی انتقال جت پایدار به صفحه جمعکننده بهطور کامل انجام نمیشود. علاوهبر این، تبخیر ناقص حلال منجر به افزایش قطر و گسترش توزیع قطر الیاف میشود. در دماهای بالاتر، سرعت فرار حلال بیشتر شده و محلول پلیمری بهعلت تبخیر سریع حلالهای سطحی، زمان کمتری را برای کشیدهشدن در طول پرواز جت دارد و در نتیجه، قطر الیاف بیشتر و توزیع آن گستردهتر خواهد شد.

4-3-2. جمعکننده

جمعکننده بهعنوان زیرلایه رسانا بهمنظور جمعکردن الیاف باردار در طی فرایند الکتروریسی به کار برده میشود. عموماً از فویل آلومینیومی بهعنوان جمعکننده استفاده میشود، اما نانوالیاف جمعشده روی آن قابلیت اندکی برای جابهجایی به سطح زیرلایههای دیگر دارد. در صورت نیاز به جابهجایی الیاف، جمعکنندههای دیگری مانند بافته سیمی، سنجاق، توری میلههای موازی یا درهم، حمام مایع و غیره به کار میروند. در مواردی که از مواد عایق بهعنوان جمعکننده استفاده شود، بارهای الکتریکی روی جت الکتروریسی بهسرعت روی جمعکننده تجمع پیدا میکنند. غالباً در شرایط یکسان، تراکم الیاف الکتروریسیشده روی جمعکننده عایق در مقایسه با جمعکننده رسانا کمتر است. این پدیده بهعلت نیروی دافعه بین بارهای تجمعیافته روی سطح جمعکننده رخ میدهد. همچنین، در جمعکنندههای رسانا، با افزایش ضخامت بافته الیافی تحت سرعت الکتروریسی بالا، چگالی بارهای الکتریکی باقیمانده روی سطح بافته بهعلت نارسانایی نانوالیاف پلیمری، افزایش یافته و باعث ایجاد فرورفتگیهایی روی سطح آن میشود. بررسیها نشان میدهد که تراکم الیاف نشانده شده روی جمعکنندههای متخلخل مانند توریهای فلزی یا کاغذ نسبت به ورقههای نازک کمتر است. امروزه انواع متنوعی از جمعکنندهها با هدف کنترل نحوه چینش و آرایش نانوالیاف نسبت به یکدیگر طراحی شده است.

5-3-2. قطر سوزن

هر چه قطر داخلی سوزن کوچکتر باشد، میزان جمعشدگی الیاف و تشکیل عیوب دانهتسبیحی کاهش مییابد. کاهش جمعشدگی بهدلیل کاهش مدتزمان قرارگرفتن محلول پلیمری در معرض محیط طی الکتروریسی است. همچنین، کاهش قطر سوزن میتواند باعث کاهش قطر الیاف شود. با کاهش اندازه قطره در نوک سوزن، کشش سطحی قطره افزایش یافته و لذا نیروی بیشتری برای شروع فرایند الکتروریسی مورد نیاز خواهد بود. در نتیجه، شتاب جت کاهش یافته و زمان بیشتری برای کشش محلول و نازکشدن آن پیش از نشستن روی جمعکننده فراهم میشود. با این حال، اگر قطر سوزن خیلی کوچک باشد، امکان خروج قطره از نوک سوزن امکانپذیر نخواهد بود.

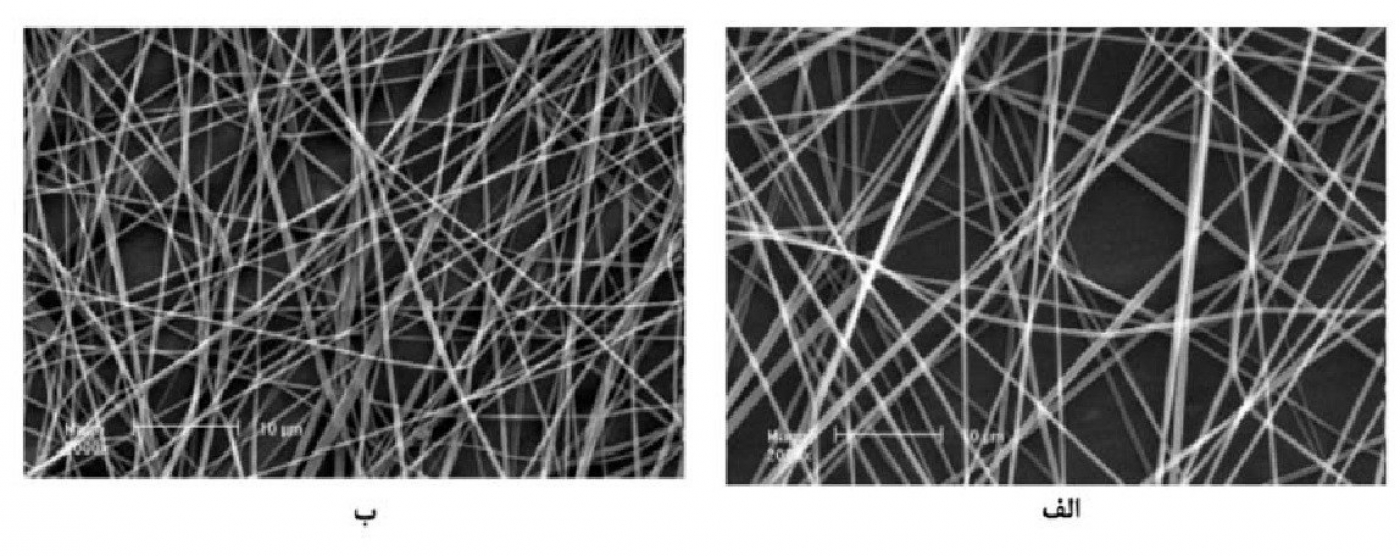

6-3-2. فاصله جمعکننده تا نازل

فاصله جمعکننده تا نازل روی مدتزمان شناوری جت پلیمری در هوا (از لحظه تشکیل جت تا نشستن آن روی سطح جمعکننده) و در نتیجه، مدتزمان تبخیر حلال مؤثر است. با کاهش فاصله الکتروریسی، زمان شناوری کمتر شده و شدت میدان الکتریکی افزایش مییابد. بنابراین، شتاب جت بالا رفته و نانوالیاف فرصت کافی برای تبخیر حلال پیش از برخورد به جمعکننده را نخواهند داشت. با کاهش بیشتر فاصله، حلال باقیمانده سبب بههمچسبیدن نانوالیاف مجاور شده و شبکه بههمپیوسته متخلخلی را ایجاد میکند (شکل 7). ساختار نانوالیافی حاصل با اتصالات داخلی، استحکام بیشتری داشته و بهعنوان داربستهای متخلخل در مهندسی بافت مورداستفاده قرار میگیرد. اگر فاصله الکتروریسی به کمتر از مقدار مشخصی کاهش یابد، الیاف با عیوب دانهتسبیحی تشکیل میشود. این امر در اثر افزایش شدت میدان بین جمعکننده و نوک سوزن روی میدهد. شدت بالای میدان الکتریکی منجر به ناپایداری جریان جت و تشکیل دانه میشود. مشاهده شده است که قطر الیاف با افزایش فاصله الکتروریسی کاهش مییابد، زیرا فرصت بیشتری برای تبخیر حلال به وجود میآید (شکل 8). شایان ذکر است که بسته به حلال بهکار رفته، تغییر فاصله ممکن است روی مورفولوژی نانوالیاف حاصل تأثیر چندانی نداشته باشد.

4-2- پارامترهای محیطی

برهمکنش بین محلول پلیمری با محیط اطراف روی مورفولوژی الیاف الکتروریسیشده تأثیر میگذارد. دما و رطوبت مهمترین عوامل محیطی مؤثر بر فرایند الکتروریسی هستند. در ادامه به بررسی تأثیرعوامل محیطی روی ویژگیهای ساختاری و ظاهری الیاف الکتروریسیشده میپردازیم.

1-4-2. دما و رطوبت

مشاهده شده است که افزایش دما بهدلیل افزایش سرعت تبخیر حلال از سطح جت سبب کاهش قطر الیاف میشود. رطوبت محیط مستقیماً روی مورفولوژی الیاف الکتروریسیشده تأثیر میگذارد. با کاهش میزان رطوبت، سرعت تبخیر حلال افزایش مییابد. در مقابل، رطوبت زیاد باعث خنثیشدن بارهای موجود در سطح جت و لذا کاهش نیروهای کشش شده و الیاف ضخیمتری به دست میآید. شکل 9 مورفولوژی سطحی الیاف الکتروریسیشده پلیاستایرن در حضور مقادیر مختلف رطوبت را نشان میدهد. رطوبت بالا منجر به تشکیل حفرههایی روی سطح نانوالیاف شده است. همانطوری که مشاهده میشود، افزایش مقدار رطوبت منجر به افزایش تعداد، عمق، قطر و توزیع اندازه حفرهها روی سطح شده است. مشخص شده است که الکتروریسی محلول با وزن مولکولی بیشتر در حضور رطوبت، حفرههایی با اندازه بزرگتر و یکنواختی کمتر تولید میکند. علاوه بر میزان رطوبت، نوع پلیمر، حلال مورداستفاده و شرایط الکتروریسی روی ویژگیهای ظاهری حفرهها مؤثر است.

2-4-2. محیط فرایند

ترکیب هوای محیط پیرامون جت پلیمری روی فرایند الکتروریسی تأثیرگذار است. گازهای مختلف، تحت میدان الکتریکی بالا، رفتارهای متفاوتی دارند. برای مثال، میدان الکتریکی قوی منجر به شکست گاز هلیوم شده و در نتیجه الکتروریسی امکانپذیر نخواهد بود. همچنین، استفاده از گاز فریون 12 با ولتاژ شکست بالا در هوای پیرامون جت پلیمری باعث تولید الیافی با قطر دو برابر قطر الیاف حاصل از الکتروریسی در هوا با سایر شرایط یکسان میشود.

3-4-2. فشار

در شرایط محصور، امکان بررسی اثر فشار روی جت الکتروریسی وجود دارد. معمولاً کاهش فشار محیط اطراف جت منجر به بهبود فرایند الکتروریسی نمیشود. هرگاه فشار پیرامون جت از فشار اتمسفر کمتر باشد، تمایل محلول پلیمری برای خروج از داخل سرنگ بیشتر شده و در نتیجه باعث ایجاد جت ناپایدار میشود. با کاهش بیشتر فشار، حباب پلیمری بهسرعت در نوک سوزن به وجود میآید. در فشار بسیار کم، بهعلت تخلیه مستقیم بارهای الکتریکی، انجام فرایند الکتروریسی امکانپذیر نخواهد بود.

3- نتیجهگیری

با تغییر عوامل و متغیرهای مربوط به محلول شامل غلظت، گرانروی، رسانایی الکتریکی، کشش سطحی، نوع حلال، فشار بخار حلال و ثابت دیالکتریک حلال، متغیرهای دستگاهی شامل ولتاژ اعمالی، فاصله الکتروریسی، نرخ تغذیه و جمعکننده، و متغیرهای محیطی شامل رطوبت، دما و فشار محیط، الیاف با قطر و توزیع اندازه متفاوتی تولید میشود. بهکمک این متغیرها میتوان نانوالیاف توخالی، ریبونیشکل، فنری و شاخهدار ایجاد کرد.