سنتز پوشش های نانومتخلخل آلومینا

سنتز نانوساختارها با استفاده از الگوهای منظم، از اهمیت ویژهای در پژوهشهای مرتبط با نانوفناوری برخوردار است. از این الگوها در سنتز بسیاری از نانوساختارها مانند نانولولههای کربنی، نانوسیمها و نانومیلهها استفاده میشود. قالبهای نانومتخلخل یکی از معروفترین الگوهای منظم هستند. این قالبها، لایهها یا پوششهای متخلخلی حاوی تعداد زیادی حفره هستند که هر یک از آنها، بهعنوان مکانی مناسب برای جوانهزنی و رشد نانوساختارها عمل میکنند. آلومینای نانومتخلخل بهدست آمده از فرآیند آندایزینگ، یکی از متداولترین قالبهای نانومتخلخل در سنتز نانوساختارها است. در این مقاله، بهطور اجمالی به معرفی قالبهای نانومتخلخل پرداخته میشود و روشهای ساخت آنها مورد بحث و بررسی قرار میگیرد. سپس مراحل ساخت قالب آلومینای نانومتخلخل و عوامل مؤثر بر آن، به تفصیل مورد مطالعه قرار خواهند گرفت.

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- آرایههای نانومواد یک بعدی

3- قالبهای نانومتخلخل

4- آلومینای نانومتخلخل

5- آندایزینگ آلومینیوم

6- تأثیر پارامترهای فرآیندی

1-6- دمای الکترولیت

2-6- حضور عناصر آلیاژی در محلول الکترولیت

3-6- مدت زمان آندایزینگ

4-6- شدت جریان و ولتاژ اعمالی

5- نتیجهگیری

1- مقدمه

تمرکز اصلی در مقاله حاضر، بر روی کاربردهای الکتروشیمی در علوم و فناوری نانو خواهد بود. مهندسی سطح، یکی از موضوعات مهم و چالشبرانگیز در حوزه فناوریهای نانو بهشمار میرود و امروزه پژوهشهای گستردهای در زمینه سنتز نانوپوششهای مقاوم در برابر انواع خوردگیها در حال انجام است. پوششهای نانوکامپوزیتی که اغلب با وارد کردن نانوذرات تقویت کننده به زمینه فلزی یا آلیاژی سنتز میشوند، کاربرد وسیعی در صنایع مختلف مانند صنایع هوافضا، خودروسازی و حسگرها دارند. در این مقاله، بهطور اجمالی به معرفی الگوهای اکسید آلومینیوم (آلومینا) پرداخته میشود و روشهای ساخت آنها با استفاده از فرآیندهای الکتروشیمیایی معرفی میشوند.

2- آرایههای نانومواد یک بعدی

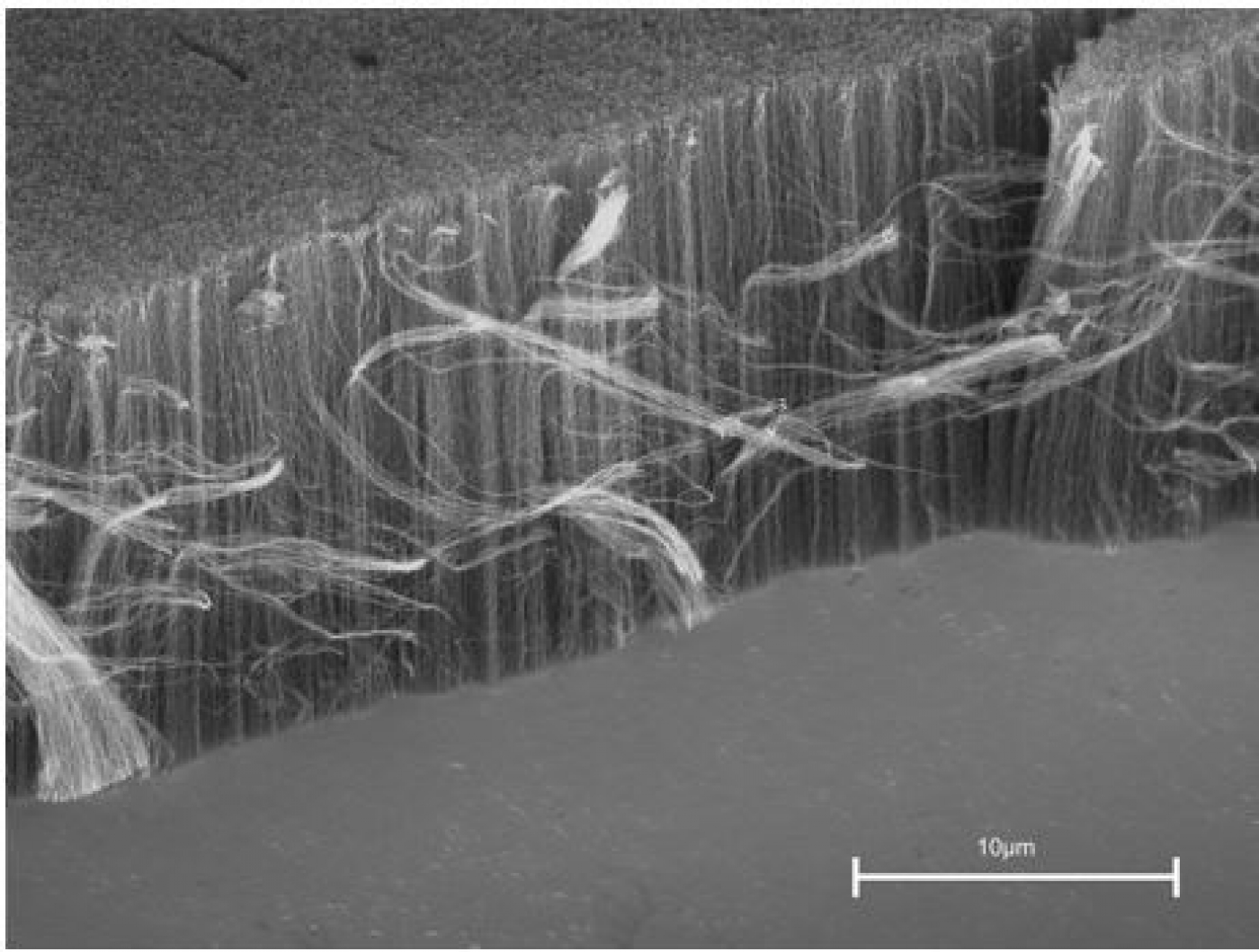

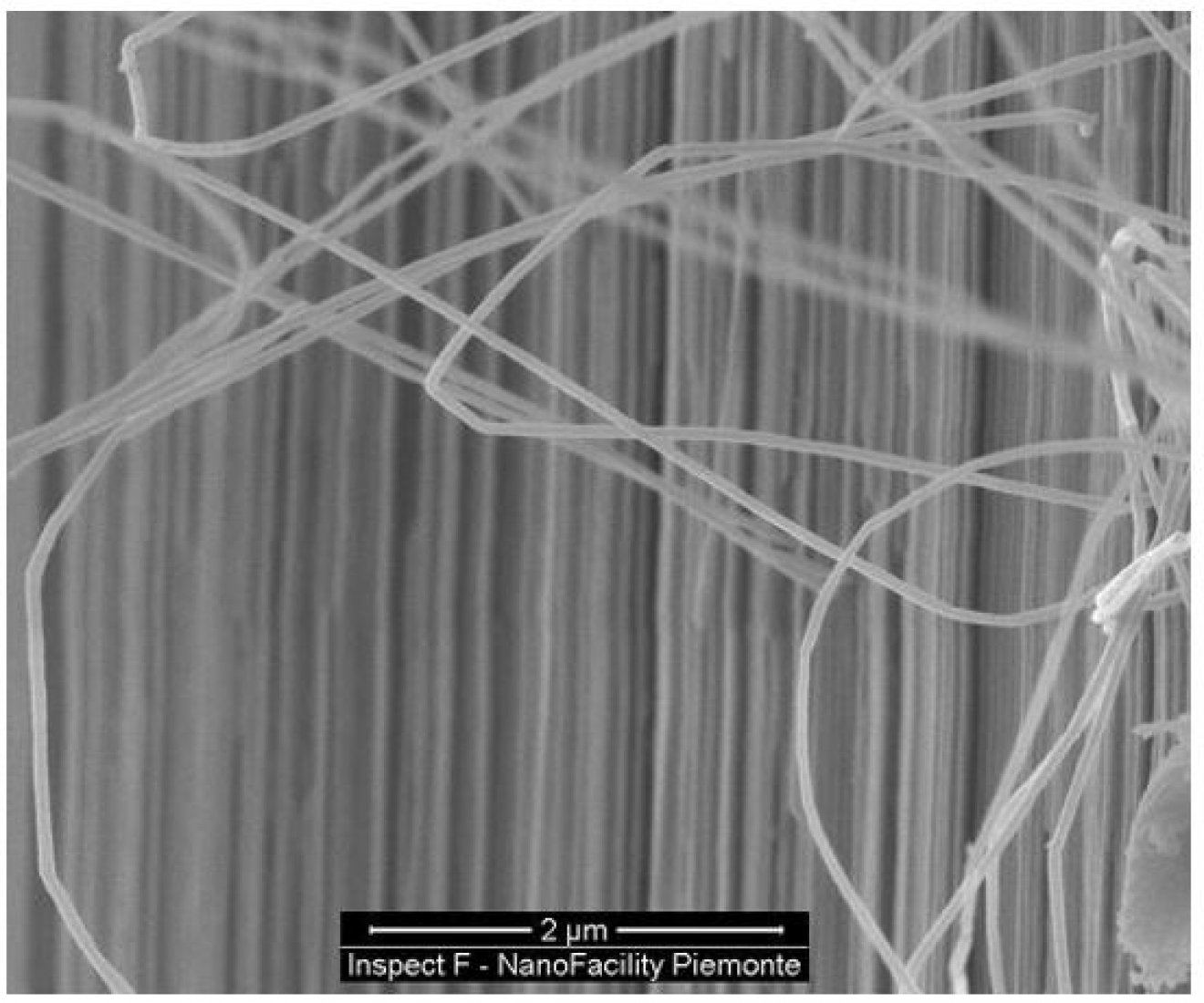

سنتز نانوساختارها با استفاده از الگوهای منظم (template synthesis) از اهمیت ویژهای در پژوهشهای مرتبط با فناوریهای نانو برخوردار است. از الگوهای منظم میتوان در سنتز نانولولههای کربنی استفاده کرد. نانولولههای سنتز شده با استفاده از این الگوها، بهصورت آرایههای منظم در کنار یکدیگر و بر روی یک سطح معین تشکیل میشوند. شکل 1 تصویر میکروسکوپ الکترونی روبشی است که از رشد تعداد زیادی نانولوله کربنی بهصورت آرایههایی منظم از سطح قالب (الگو) گرفته شده است.

نانولوله کربنی به دلیل ساختار بلوری و خواص منحصر به فرد خود، در بسیاری از ادوات نانوالکترونیکی مورد استفاده قرار میگیرد. این ماده بهدلیل مساحت سطحی بالا، ساختار توخالی (hollow structures)، استحکام مکانیکی بالا، خواص الکتریکی عالی و وجود ساختارهای منحصر به فرد در پیوندهای الکترونی، بهطور گسترده در ذخیرهسازی انرژی، مواد نانوکامپوزیتی و ساخت ادوات نانوالکترونیکی مانند نانوحسگرها به کار میرود. داشتن سطوحی با ساختار نانومتری، برای بهبود کارایی سختافزارها و ادوات ذخیره اطلاعات مانند دیسکهای سخت بسیار مؤثر است.

همچنین رهاسازی دارو در نقاط مختلف بدن، یکی دیگر از کاربردهای آرایههای یک بعدی است. برای این منظور، آرایهای از حفرات نانومتری (nano-channel) بر روی سیلیکون ایجاد میشود و رهاسازی دارو از طریق این نانوحفرات صورت میگیرد.

3- قالبهای نانومتخلخل

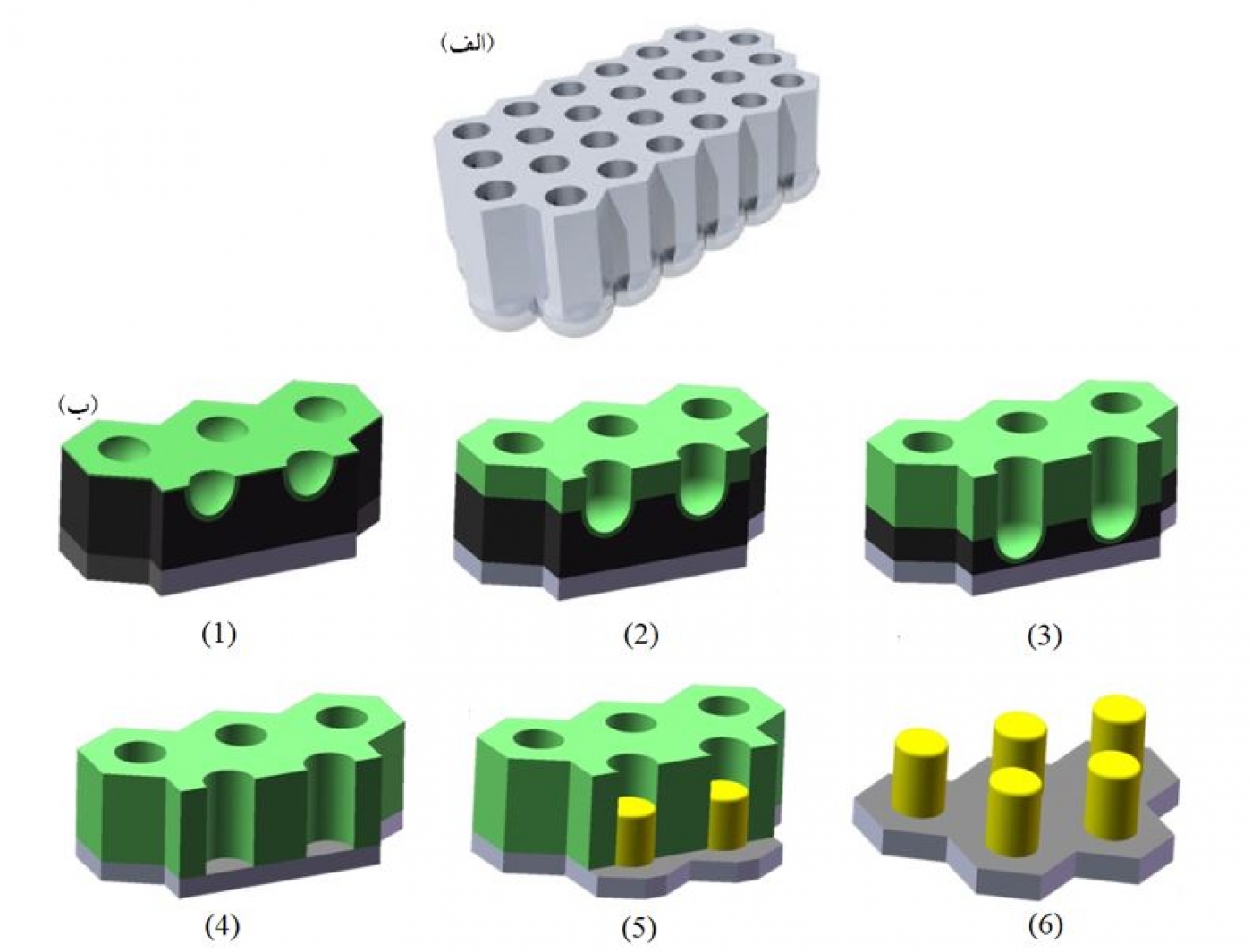

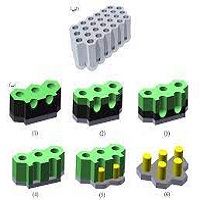

روشهای مختلفی برای ساخت یک الگوی منظم و تکرار شونده از ساختارهای نانومتری (مانند نانوسیمها، نانولولهها و نانومیلهها) بر روی سطح، وجود دارد. یکی از این روشها استفاده از قالبهای نانومتخلخلی است که با فرآیندهای الکتروشیمیایی بهدست میآید. بهطور کلی، از لایهها یا پوششهای متخلخل حاوی تعداد زیادی حفره، بهعنوان الگو استفاده میشود. در چنین ساختارهایی، هر یک از حفرات موجود، بهعنوان مکانی مناسب برای جوانهزنی و رشد یک نانولوله یا نانوسیم عمل میکند. لایه آلومینای متخلخل، یکی از پوششهای متخلخلی است که بهطور گسترده در سنتز نانوساختارها مورد استفاده قرار میگیرد. شکل 2-الف شمایی از قالب متخلخل آلومینایی مورد استفاده در سنتز نانوساختارها و شکل 2-ب، شمایی از مراحل رشد نانوساختارها درون قالب متخلخل آلومینایی را نشان میدهد.

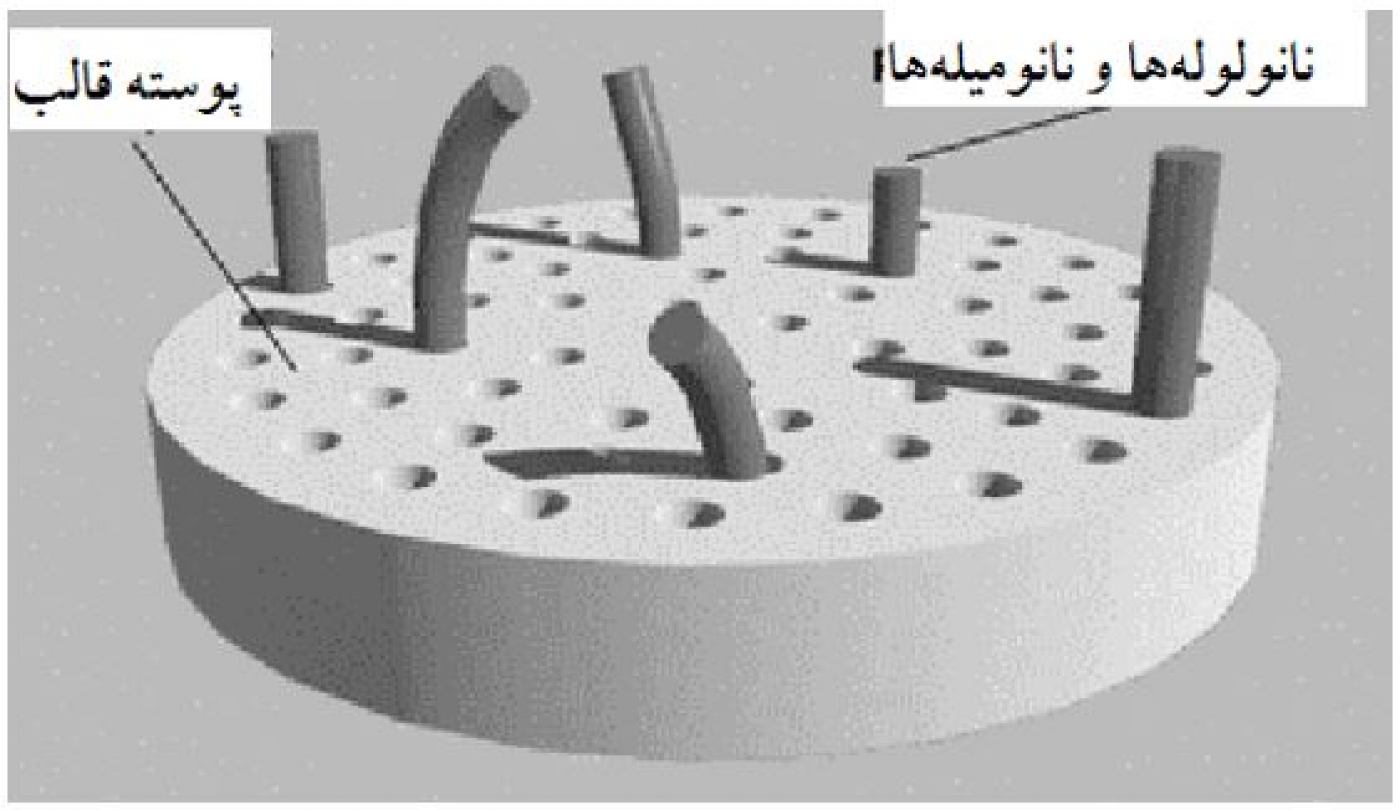

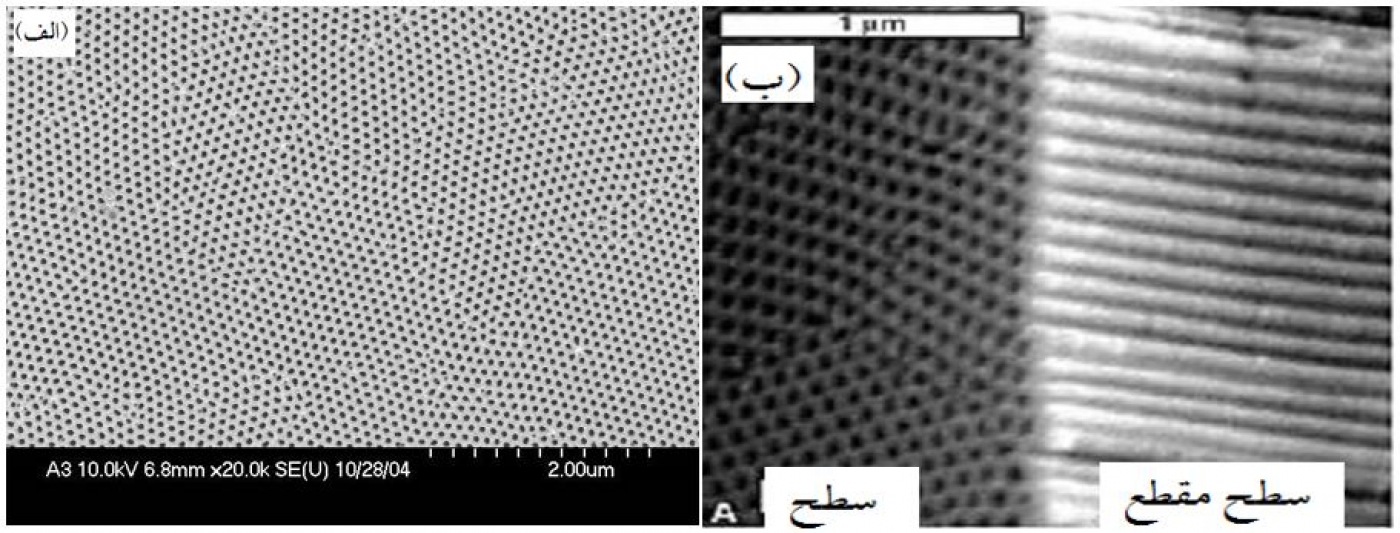

شکل 3 شمایی از قالبهای متخلخل بهکار رفته در سنتز نانولولهها و نانومیلهها را نشان میدهد. همچنین شکل 4-الف تصویر SEM از سطح پوشش آلومینای متخلخل مورد استفاده در رشد آرایههای نانوساختار و شکل 4-ب تصویر SEM سطح (surface) و سطح مقطع (cross section) لایه متخلخل آلومینا را نشان میدهد.

شکل 5 تصویری از نانوسیمهای کبالت سنتز شده با استفاده از قالب آلومینای متخلخل (شکل 4-الف) را نشان میدهد. نانوسیمها، استوانههایی بسیار نازک با نسبت ابعادی (طول به عرض) بالای 1000 هستند که کاربرد وسیعی در ساخت ادوات الکترونیکی، تولید و ذخیره انرژی و پزشکی دارند.

فرآیند سنتز نانوساختارهایی مانند نانوسیمها، نانولولهها و نانومیلهها با استفاده از الگوهای متخلخل، دو مرحله اصلی دارد. مرحله اول، ساخت قالب متخلخل (مشبک) و مرحله دوم سنتز نانوساختار مورد نظر از طریق قالب متخلخل است. در ادامه به تشریح مراحل ساخت قالب متخلخل آلومینایی با استفاده از روش الکتروشیمیایی پرداخته میشود.

4- آلومینای نانومتخلخل

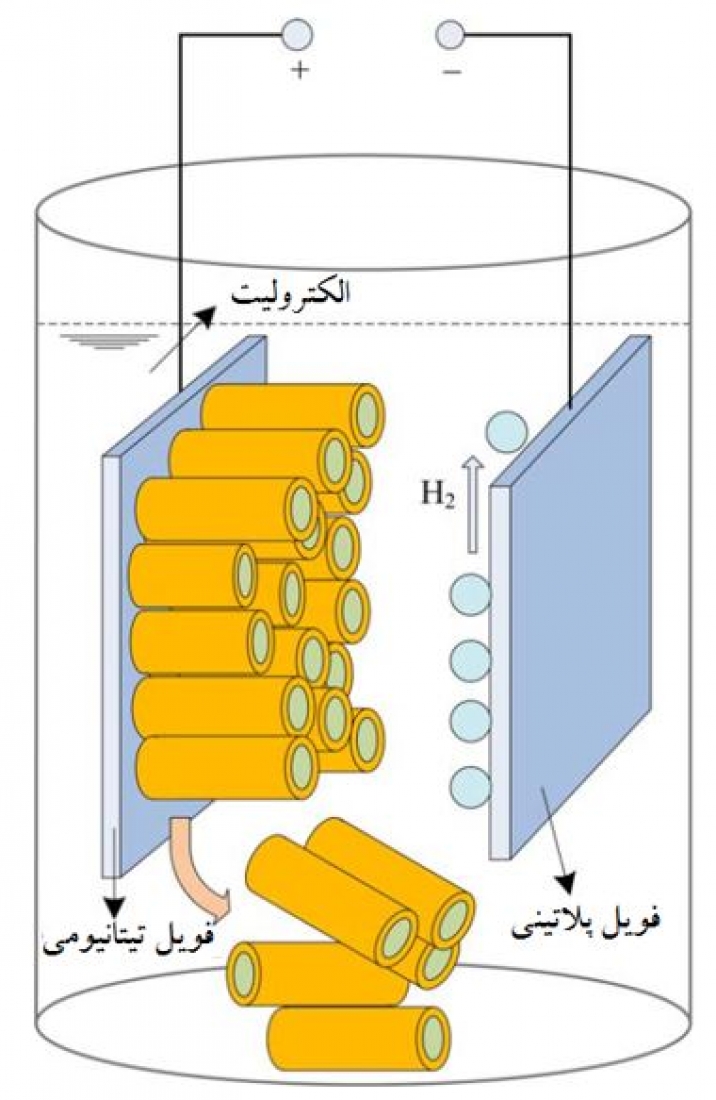

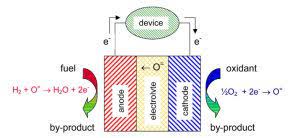

یکی از روشهای رایج برای ساخت قالب آلومینایی نانومتخلخل (nanoporous alumina template)، استفاده از اکسیداسیون آلومینیوم در داخل یک الکترولیت است. در این روش الکتروشیمیایی، از آلومینیوم بهعنوان آند استفاده میشود. آلومینای نانومتخلخل، محصول واکنش اکسایش آندی آلومینیوم در سطح آند است که بهصورت یک لایه متخلخل، روی آلومینیوم تشکیل میشود. به فرآیند اکسیداسیون آندی آلومینیوم، «آندایزینگ» (anodizing) گفته میشود. شکل 6 شمایی از فرآیند آندایزینگ بهکار رفته برای سنتز نانولولههای تیتانیومدیاکسید (TiO2 nanotubes) را نشان میدهد.

پرسش: دلیل استفاده از آلومینیوم برای تولید آلومینای متخلخل مورد استفاده بهعنوان قالب در رشد نانومواد چیست؟ آیا میتوان از مواد فلزی دیگر نیز استفاده کرد؟ مزایای آلومینیوم نسبت به دیگر فلزات در این زمینه چیست؟

تاکنون علاوه بر Al، از فلزاتی دیگری مانند Si، Ti، Zr، Nb، Hf، و Sn هم برای تولید قالبهای متخلخل استفاده شده است. با این وجود، استفاده از آلومینیوم بهدلیل ارزانتر بودن و اکسیداسیون آندی راحتتر آن، بسیار رایجتر از دیگر فلزات است.

5- آندایزینگ آلومینیوم

تجهیزات مورد استفاده برای فرآیند آندایزینگ آلومینیوم با استفاده از روش الکتروشیمیایی شامل الکترولیت، آند (آلومینیوم)، کاتد و منبع تغذیه است. شکل 7 شمایی از فرآیند آندایزینگ را نشان میدهد.

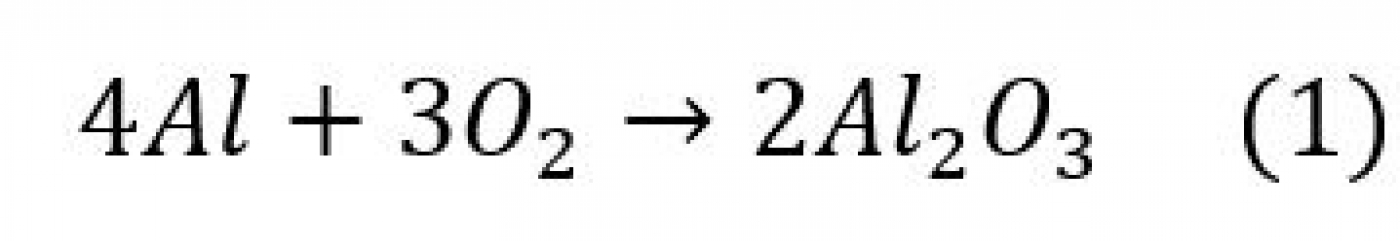

در حین فرآیند آندایزینگ، واکنش اکسایش بر روی آند (آلومینیوم) انجام میشود. در اثر واکنش بین آلومینیوم و اکسیژن، لایهای از آلومینا (Al2O3) روی آند تشکیل میشود.

مقدار pH الکترولیت تاثیر چشمگیری بر روی تشکیل لایه متخلخل آلومینا روی آند دارد، بهطوری که اگر از الکترولیت با pH= 5 تا 7 استفاده شود، لایه تشکیل شده روی آند بهصورت پیوسته و بدون حفره خواهد بود. الکترولیتهای متداول مورد استفاده در ساخت لایه آلومینای پیوسته و بدون تخلخل عبارتند از: (1) بوریک اسید (boric acid)؛ (2) آمونیوم بورات (ammonium borate)؛ و (3) آمونیوم تارتارات (ammonium tartrate).

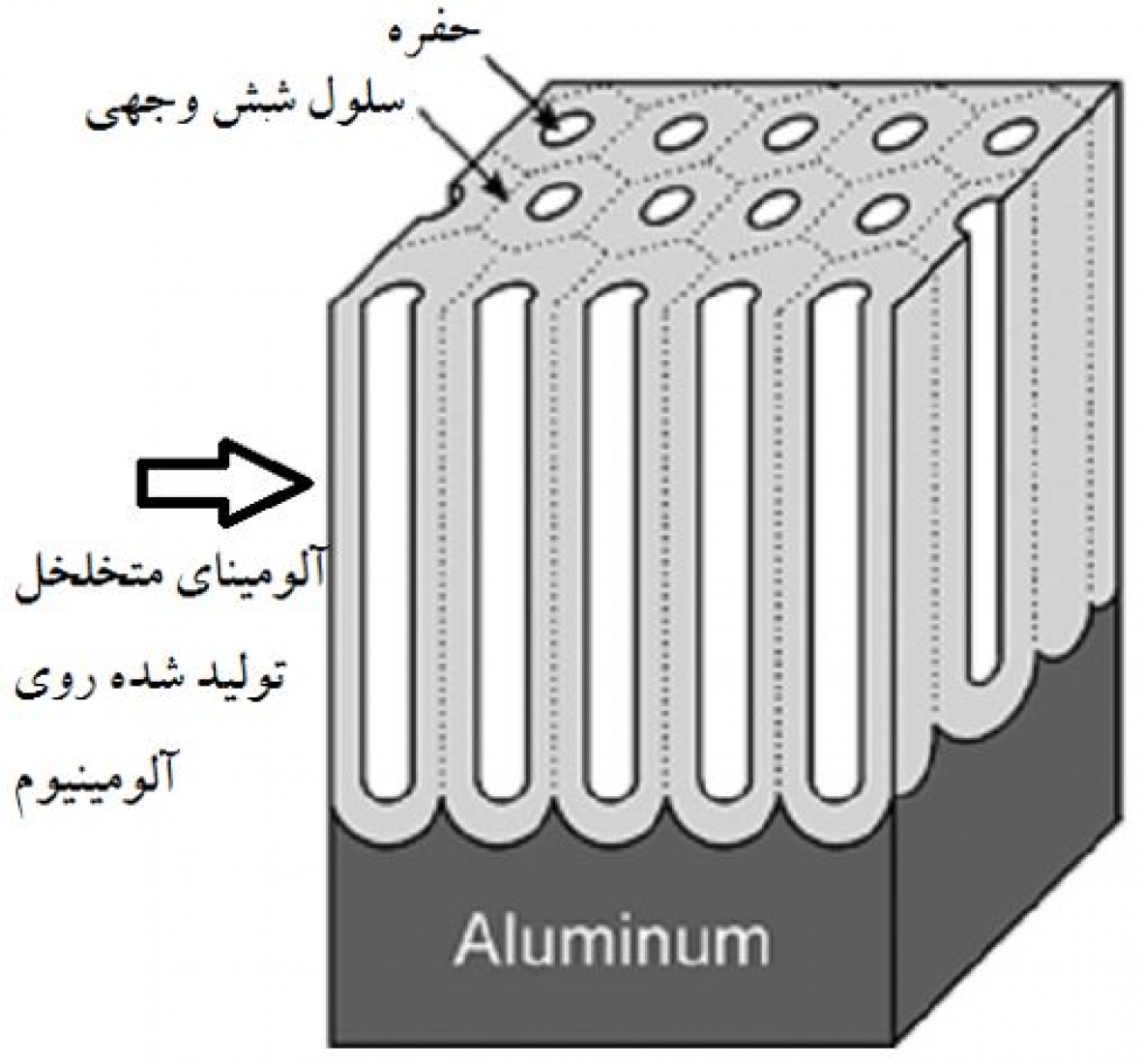

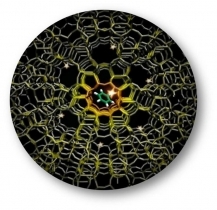

برای ساخت لایه آلومینای متخلخل، از الکترولیتهای اسیدی (با مقادیر pH پایین) استفاده میشود. الکترولیتهای مورد استفاده در تولید لایه متخلخل آلومینا عبارتند از: (1) سولفوریک اسید (sulfuric acid)؛ (2) اگزالیک اسید (oxalic acid)؛ (3) فسفریک اسید (phosphoric acid)؛ و (4) کرومیک اسید (chromic acid). علاوه بر pH الکترولیت بهکار رفته در فرآیند، مدت زمان فرآیند و میزان جریان تولیدی توسط منبع تغذیه نیز تأثیر مهمی بر خواص نهایی لایه متخلخل تولید شده میگذارند. شکل 8 شمایی از لایه آلومینای تولید شده روی آند آلومینیومی را نشان میدهد. همانطور که مشاهده میشود، لایه متخلخل آلومینا، بهصورت شبکهای فشرده از سلولهای 6 وجهی چسبیده به یکدیگر تشکیل میشود. در مرکز هر یک از این سلولهای 6 وجهی، یک حفره قرار دارد.

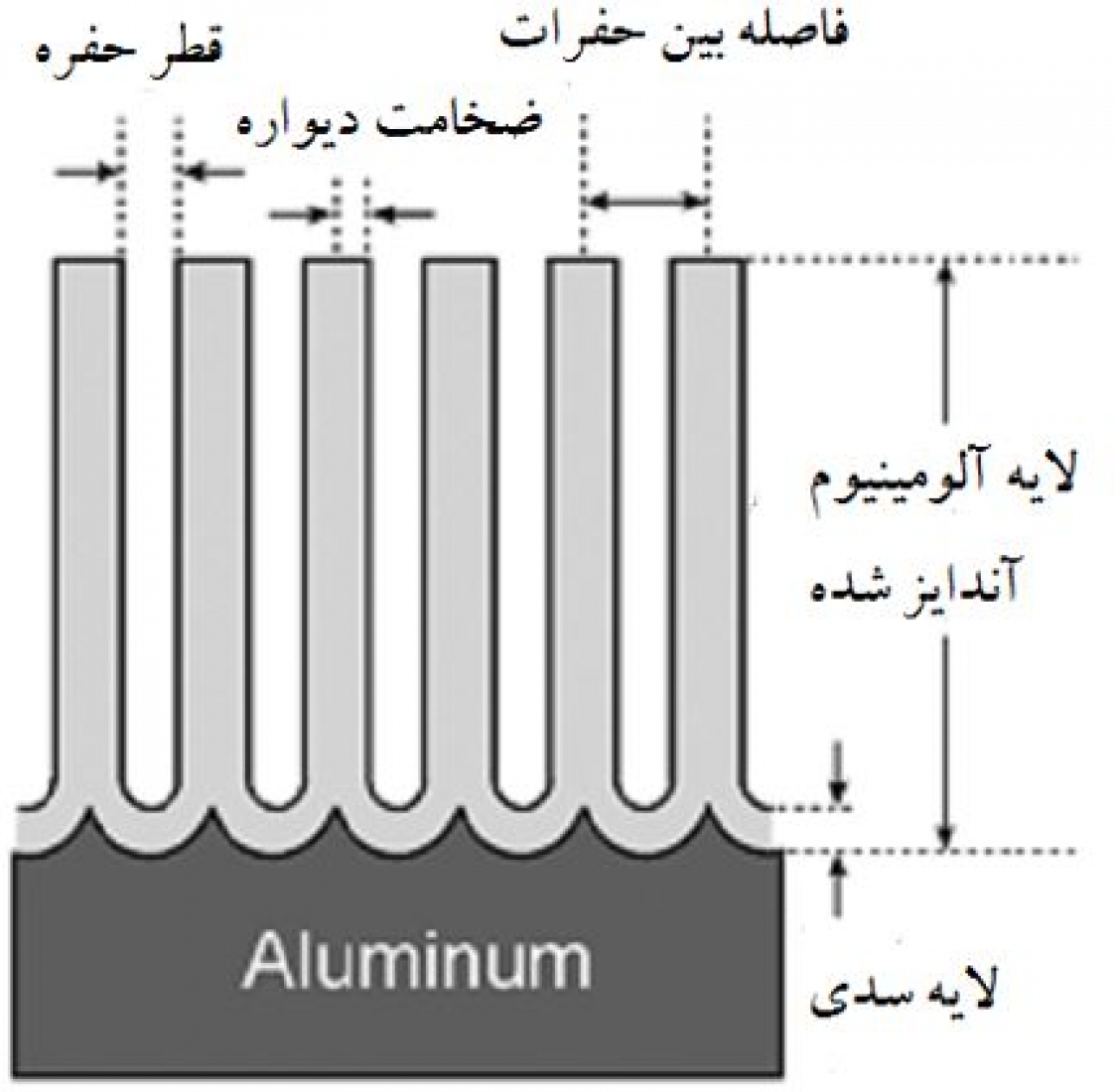

لایههای متخلخل آلومینایی با پارامترهای منحصربهفردی شناسایی میشوند که از مهمترین آنها میتوان به قطر حفرات (Pore diameter)، ضخامت دیواره سلولی (Wall thickness)، ضخامت لایه سدی (barrier layer thickness) و فاصله بین حفرات (Interpore distance) اشاره کرد. هر کدام از این پارامترها با تغییر pH الکترولیت و پارامترهای فرآیندی مانند مدت زمان فرآیند و شدت جریان آن تغییر میکند. شکل 9 شمایی از لایه متخلخل آلومینایی را به همراه پارامترهای یاد شده نشان میدهد.

با کنترل شرایط الکترولیت و پارامترهای فرآیند، امکان کنترل قطر حفرات وجود دارد، بهطوریکه میتوان قطر حفرات را از چند نانومتر تا چند صد نانومتر تغییر داد. همچنین با کنترل پارامترهای فرآیندی، امکان ساخت سلولهایی با عمق 100 میکرومتر نیز وجود دارد، که در این شرایط، نسبت ابعادی (aspect ratio) این حفرات بسیار بزرگ خواهد بود. در واقع، این حفرات در دو بعد (راستای شعاعی حفرات) دارای ابعاد نانومتری و در یک بعد (در راستای طولی یا ارتفاع استوانه) داری ابعاد میکرومتری هستند.

6- تأثیر پارامترهای فرآیندی

1-6- دمای الکترولیت

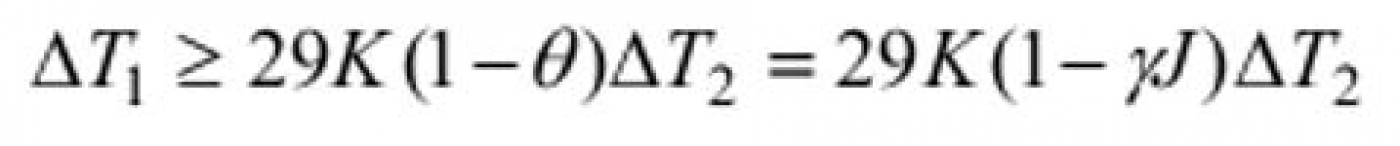

اصولاً فرایند آندایزینگ در دماهای پایین (بین10+ تا 10-) انجام میشود. در حالت کلی، با افزایش دما ضخامت لایه آندی کاهش مییابد و دلیل آن، حل شدن لایه بیرونی است که منجر به افزایش قطر حفرهها و کاهش سختی پوشش آلومینایی میشود. ایجاد ضخامتهای بیشتر برای لایه اکسیدی و افزایش سختی و مقاومت به سایش لایه آندی، بیشتر از اینکه از دمای سطح آند تأثیر بپذیرد، از دمای الکترولیت متأثر میشود. در واقع، دمای سطح آند میتواند بهدلیل «اثر ژول» در سطح آند (یعنی مقاومت اسید در سطح لایه آندی) یا انجام واکنش اکسیداسیون افزایش یابد. میزان تحت تبرید لازم برای رشد لایه آندی از رابطه زیر به دست میآید:

(2)

که در آن، l ضخامت آلومینیوم، γ پارامتر طبیعی پوشش (

نتایج متعددی نشان میدهد که افزایش دمای الکترولیت میتواند منجر به کاهش میزان سختی لایه آندی شود. دلیل این امر، افزایش قطر حفرهها در اثر افزایش دمای الکترولیت است. شکل 10 اثر دمای الکترولیت بر روی کسر حجمی حفرهها و سختی لایه آندی را نشان میدهد.

2-6- حضور عناصر آلیاژی در محلول الکترولیت

عناصر آلیاژی به سه صورت زیر میتوانند فرایند آندایزینگ را تحت تأثیر قرار دهند: (الف) باعث تغییر در مکانیزمهای انتقال یونی درون لایه اکسیدی میشود؛ (ب) باعث ورود گونههای یونی به درون الکترولیت میشود؛ و (ج) باعث تغییر حلالیت عناصر لایه در حضور و غیاب میدان الکتریکی میشود. از اینرو، یک عنصر آلیاژی بسته به نوع اثرگذاری خود بر روی مکانیزمهای فعال در فرآیند آندایزینگ ممکن است باعث تسریع یا کند کردن فرآیند شود.

3-6- مدت زمان آندایزینگ

معمولاً با افزایش زمان آندایزینگ، ضخامت لایه اکسیدی تا جاییکه لایه به ضخامت حدی خود برسد، افزایش مییابد. ضخامت حدی ضخامتی است که در آن سرعت رشد لایه با سرعت حل شدن آن در محلول برابر میشود و از آن به بعد، دیگر ضخامت افزایش نمییابد.

4-6- شدت جریان و ولتاژ اعمالی

عمل آندایزینگ معمولی اغلب در چگالی جریانهای 1/5-1 انجام میشود. معمولاً با افزایش چگالی جریان، سختی لایه اکسیدی بهدست آمده افزایش مییابد.

نتیجهگیری

امروزه از قالبهایی با الگوی تکرارشونده، برای سنتز بسیاری از نانوساختارها استفاده میشود. روشهای مختلفی برای ساخت یک الگوی منظم و تکرارشونده از ساختارهای نانومتری وجود دارد. یکی از این روشها استفاده از قالبهای نانومتخلخلی است که با فرآیند الکتروشیمیایی بهدست میآید. در این مقاله، به بررسی روش ساخت قالبهای نانومتخلخل با استفاده از فرآیندهای الکتروشیمیایی پرداخته شد. گفته شد که از لایهها یا پوششهای متخلخل حاوی تعداد زیادی حفره، بهعنوان الگو استفاده میشود. در این الگوها، هر یک از حفرات میتوانند بهعنوان مکانی مناسب برای جوانهزنی و رشد یک نانولوله یا نانوسیم عمل کنند. تأکید شد که فرآیند سنتز نانوساختارهایی نظیر نانوسیمها، نانولولهها و نانومیلهها با استفاده از الگوهای متخلخل، دارای دو مرحله اصلی است: (الف) ساخت قالب متخلخل (مشبک) و (ب) سنتز نانوساختار موردنظر از طریق قالب متخلخل. لایه متخلخل آلومینایی، یکی از رایجترین پوششهای متخلخل در سنتز مواد نانوساختار است. آلومینای نانومتخلخل، محصول واکنش اکسایش آندی آلومینیوم بر روی آند است که بهصورت یک لایه متخلخل، روی آلومینیوم تشکیل میشود. تأکید شد که دلیل استفاده از آلومینیوم، ارزانتر بودن و اکسیداسیون آندی راحتتر آن نسبت به سایر فلزات مانند تیتانیوم و سیلیسیوم است. گفته شد که مقدار pH الکترولیت تأثیر چشمگیری بر تشکیل لایه متخلخل آلومینا روی آند دارد، بهطوریکه اگر از الکترولیتی با pH=5 تا 7 استفاده شود، لایه تشکیل شده روی آند بهصورت پیوسته و بدون حفره خواهد بود،. با این حال، در صورت استفاده از الکترولیتهای اسیدی، لایه تشکیل شده روی آند به صورت متخلخل خواهد بود. تأکید شد که مدت زمان فرآیند و میزان جریان تولیدی توسط منبع تغذیه، بر کیفیت پوشش نانومتخلخل ایجاد شده روی آند تأثیر قابل توجهی دارند. در نهایت، گفته شد که لایههای متخلخل آلومینایی با پارامترهای خاصی نظیر قطر حفره، ضخامت دیواره سلولی، ضخامت لایه سدی و فاصله بین حفرات شناسایی می شوند.