کاربرد نانوساختارهای کربنی بعنوان تقویت کننده در نانوکامپوزیتها

این مقاله شامل سرفصلهای زیر میباشد:

1. مقدمه

2. نانوساختارهای کربنی صفر بعدی در نانوکامپوزیتها

2.1. روشهای سنتز نانوکاموپوزیتهای کربندات/پلیمری

2.1.1. اختلاط فیزیکی

2.1.2. ترکیب شیمیایی

2.1.3. رشد درجا

2.1.4. کاربردهای نانوکامپوزیتهای کربندات/پلیمری

2.2. روشهای تولید نانوکامپوزیتهای گرافنی/ پلیمری

2.2.1. اختلاط مذاب

2.2.2. اختلاط محلول

2.2.3. پلیمریزاسیون درجا

2.2.4. اختلاط لاتکس

2.2.5. الکتروپلیمریزاسیون

2.2.6. خواص مکانیکی نانوکامپوزیت گرافن/ پلیمر

2.2.7. خواص الکتریکی نانوکامپوزیتهای گرافن/پلیمر

3. نتیجهگیری

1. مقدمه

جز زمینه نانوکامپوزیتها غالبا به سه دسته تقسیم میشود:

- پلیمری

- سرامیکی

- فلزی

2. نانوساختارهای کربنی صفر بعدی در نانوکامپوزیتها

الف) نقاط کوانتومی کربنی

ب)نقاط کوانتومی گرافنی

ج) نقاط کربنی گرافن اکسید

نقاط کربنی به دلیل اندازه کوانتومی، عیوب ساختاری و وجود پیوندهای پای نامستقر دارای خواص مطلوبی همچون فلورسانس و فوتولومینسانس، پایداری نوری و انتقال بار عالی هستند و به همین دلیل در پژوهشهای مربوط به فوتوکاتالیستها، ذخیره انرژی و سنسورها مورد توجه اند. علاوه براین به دلیل داشتن سطح قابل دسترس زیاد و نیز گروههای عاملی سطحی میتوان از آنها به عنوان جاذبهای فلزات سنگین و و مولکولهای آلی استفاده کرد[1]. یکی از موانعی که همواره پس از سنتز نقاط کربنی بوجود میآید، احتمال گردهمایی و کلوخه شدن نقاط کربنی است، همانطور که میدانیم ذرات کربنی به دلیل داشتن اندازههای بسیار کوچک و در نتیجه نسبت اتمهای سطحی بسیار بالا، ناپایدارند و احتمال آگلومره شدن آنها بسیار بالاست. یکی از روشهایی که برای رفعاین مشکل وجور دارد پراکنده کردن این ذرات درون شبکه جامد پلیمری است[1]. در واقع تولید نانوکامپوزیتهای نقاط کربنی بر پایه پلیمر(polymer/CDs nanocomposite) راه حلی است که علاوه بر رفع مشکل کلوخه شدن میتواند مزایای دیگری نیز داشته باشد که در ادامه بررسی خواهد شد.

2.1. روشهای سنتز نانوکاموپوزیتهای کربندات/پلیمری

2.1.1. اختلاط فیزیکی

2.1.2. ترکیب شیمیایی

2.1.3. رشد درجا

اما دراین میان روش رشد درجا به عنوان روشی ساده برای سنتز سبز این نانوکامپوزیتها مطرح شده است که در آن هم پیوندهای شیمیایی و هم برهمکنشهای فیزیکی در تشکیل نانوکامپوزیت موثر است. دراین روش واکنشگرهای مربوط به تولید کربنداتها و محلول پلیمری در یک ظرف قرار دارند و با یک مرحله عملیات حرارتی، که ممکن است واکنش هیدروترمال یا تجزیه حرارتی باشد، کربنداتها شکل میگیرند و همزمان نانوکامپوزیت به تدریج تشکیل می شود[1].

2.1.4. کاربردهای نانوکامپوزیتهای کربندات/پلیمری

2.2. نانوکامپوزیتهای گرافن/پلیمر

گرافن، مستحکمترین ماده شناخته شده است، بهترین رسانای گرما است و برخلاف نانو لولههای کربنی که برخی از آنها خاصیت رسانایی و برخی دیگر خاصیت نیمهرسانایی دارند، در هر حالتی رساناست و حتی بهترین رسانای الکتریسیته شناخته شده است و بیشترین مقدار مدول یانگ را در میان تمام مواد دارد[3,4].

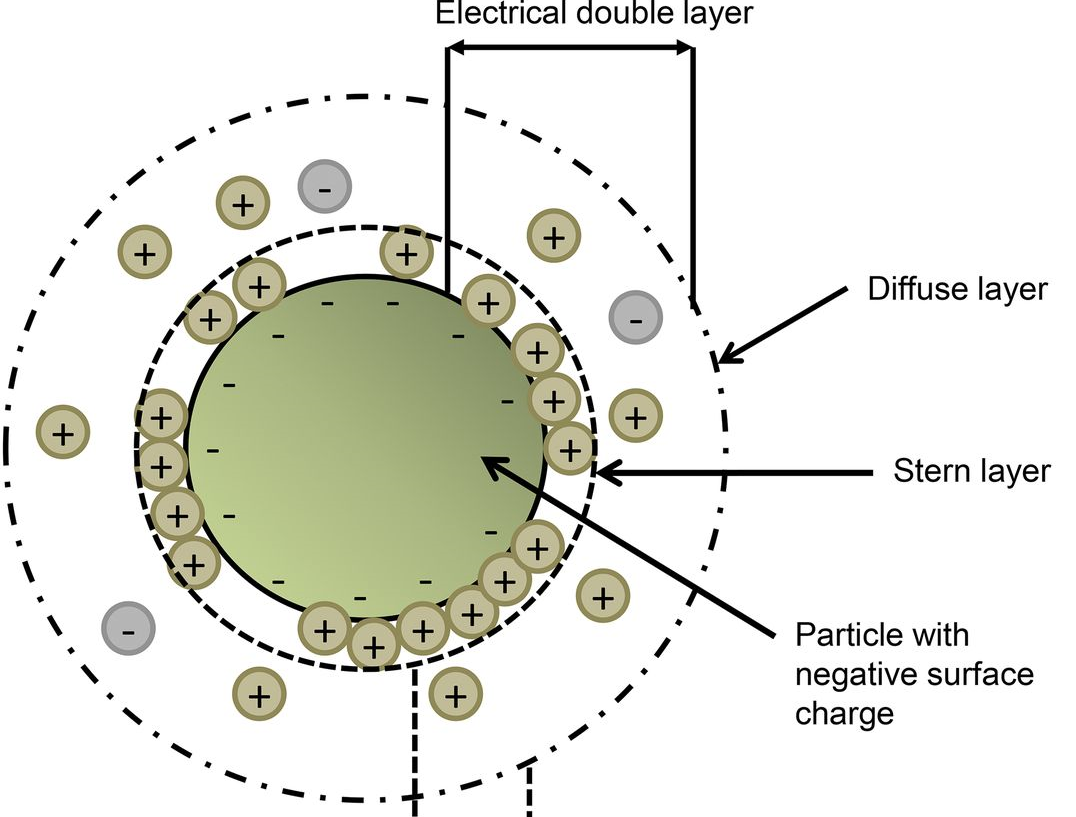

گرافن از طریق انتقال موثر تنش میتواند برای بهبود خواص مکانیکی از جمله استحکام کششی و مدول یانگ پلیمرها استفاده شود. همچنین گرافن با طولانی کردن مسیر ترکها، میتواند سختی پلیمرهای شکننده را به طرز موثری افزایش دهد. در عین حال گرافن میتواند با ایجاد شبکههای رسانا، باعث تشکبل مسیرهایی برای شارش جریان الکترونهای آزاد و در نتیجه باعث ایجاد خواص رسانایی در پلیمرها گردد[4]. عوامل زیادی در کیفیت و خواص نانوکامپوزیتهای گرافن/پلیمر اثر گذارند که از آن جمله میتوان به پیکربندی گرافن مورد استفاده، نحوه توزیع و یکنواختی گرافن در زمینه و برهمکنشهای سطحی اشاره کرد. منظور از پیکربندی، تعداد لایههای گرافن، عیوب ساختاری و اندازه مساحت ذرات گرافنی است. نکته دیگری که برای بهبود خواص این نانوکامپوزیتها وجود دارد لزوم عامل دار کردن سطح گرافن برای بهبود برهمکنشهای سطحی آن با ماده زمینه است.[4] در حالت کلی آنچه که پراکندگی یکنواخت گونهها را در مواد مختلف معین میکند، برهمکنشهای مولکولهای دو ماده با هم است. اگر برهمکنشهای سطحی بین دو گونه، قویتر از برهمکنشهای بین مولکولی هر کدام از گونهها باشد، میتوان گفت که دو ماده به طوز موثر با هم ترکیب میشوند. به صورت خاص اگر برهمکنش بین صفحات گرافن با پلیمر قویتر از نیروهای بین صفحات گرافن باشد، پراکندگی گرافن در زمینه پلیمری به خوبی انجام خواهد شد. وجود نیروهای نسبتا قوی واندروالسی، یکی دیگر از خواص مهم نانو صفحات گرافنی است که ممکن است باعث تجمع و گرد همایی آنها شود و بر خواص نانوکامپوزیت اثر سوء بگذارد.[4]

2.2. روشهای تولید نانوکامپوزیتهای گرافنی/ پلیمری

روشهای معمول برای ساخت این نانوکامپوزیتها از منظر کاربرد شامل پنج تکنیک پردازش معمولی، اختلاط مذاب، اختلاط محلول، پلیمریزاسیون درجا، اختلاط لاتکس و الکتروپلیمریزاسیون است که به طور گسترده برای ساخت نانوکامپوزیتهای پلیمری/گرافنی مورد استفاده قرار گرفتهاند.

2.2.1. اختلاط مذاب

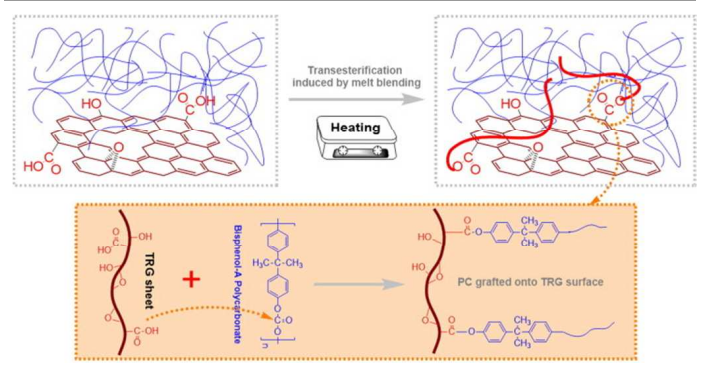

دراین روش ماده تقویت کننده در اثر اختلاط کنترل شده درون مذاب پلیمری پراکنده میشود. از مزایای این روش میتوان به ارزان بودن، سازگاری و دوستدار محیطزیست یودن آن اشاره کرد. با توجه بهاینکه حرارت زیادی به مواد اعمال میشود، از کلوخه شدن نانوذرات جلوگیری میشود و حتی ذراتی که قبل از فرآیند کلوخه شده اند امکان جدا شدن از هم را دارند. برای برخی از پلیمرها با افزودن مقداری بیشتری از ماده تقویت کننده، گرانروی مذاب بیشتر شده و ادامه فرایند با مشکل مواجه میشود. از دیگر معایب این روش اینست که در اثر نیروهای وارده بر اثر اختلاط، شاهد اعوجاج ساختاری و کاهش اندازه ذرات گرافنی خواهیم بود در نتیجه اثرات تقویتی ذرات گرافن در کامپوزیت کاهش مییابد[2].

2.2.2. اختلاط محلول

اگر ذرات جز تقویتکننده و پلیمر در یک حلال، پراکنده یا حل شوند، میتوان به برخی از عیوب روش اختلاط مذاب غلبه کرد.در اثر انحلال یا پراکندگی، سطح ذرات بدون خشک شدن مورد اصلاح سطحی قرار میگیرد در نتیجه ذرات کمتر کلوخه میشوند. در مرحله بعدی در اثر ترسیب یا تبخیر حلال، نانوکامپوزیت از حلال جدا میشود[2].

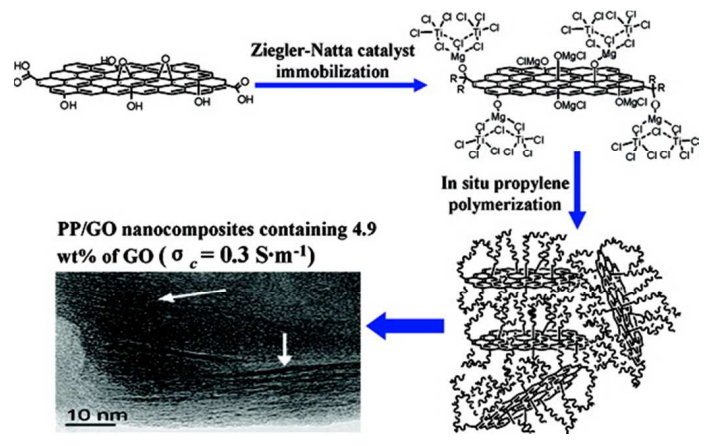

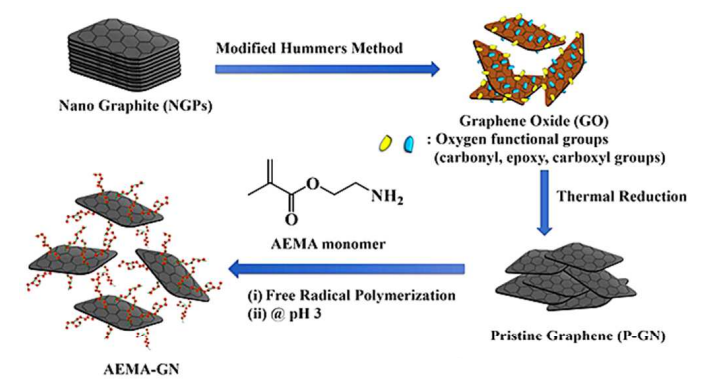

2.2.3. پلیمریزاسیون درجا

دراین روش نانوذرات به مونومرهای پیشنیاز تشکیل پلیمر یا محلول مونومر اضافه میشود و در گام بعدی مخلوط حاصل با یکی از روشهای استاندارد، تحت عملیات پلیمریزاسیون قرار میگیرد. یکی از نقاط قوت این روش وجود پتانسیل تشکیل پیوندهای شیمیایی بین گرافن و رشتههای پلیمری است.این روش از لحاظ کیفیت پراکندگی نانوذرات بر سایر روشهای اختلاط برتری دارد[2].

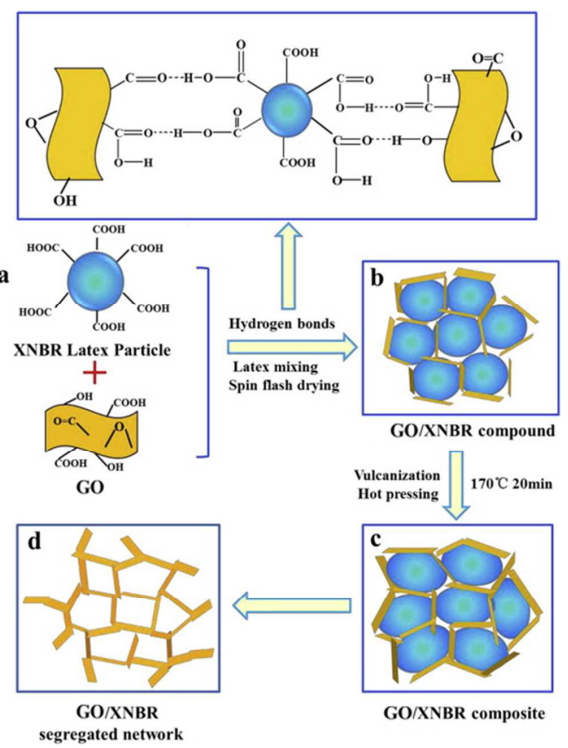

2.2.4. اختلاط لاتکس

همانطور که گفته شد، نانو ذرات گرافن به دلیل برهمکنشهای نسبتا قوی بین لایهای و انرژی سطحی بسیار بالا به آسانی در زمینه پلیمری پراکنده نمیشوند. برای بهبود پراکنش ذرات، ابتدا نانوذرات گرافنی بر سطح ذرات پلیمری نشانده میشوند و سپس عملیات پلیمریزاسیون انجام میگیرد. اختلاط لاتکس میتواند به پراکندگی همگنتری از گرافن در ماتریسهای پلیمری دست یابد. این روش در مرحله اول گرافن به صورت یکنواخت در حلال پراکنده میشود و سپس پودرهای پلیمری به سوسپانسیونها اضافه می شوند و پودرها به طور همگن توسط گرافن پوشانده می شوند.این روش کاربردهای محدودی دارد[2].

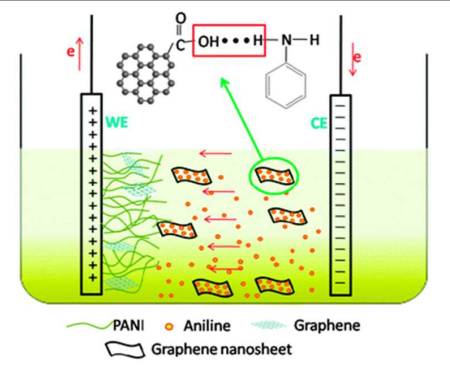

2.2.5. الکتروپلیمریزاسیون

الکتروپلیمریزاسیون راه حلی جدید و راحت برای نانوکامپوزیتهای گرافنی/پلیمری است. از جمله مزیتهای آن، فرآینده ساده، کنترل آسان و دوست دار محیط زیست بودن آن است. نانوکامپوزیتهای تولید شده با این روش در تولید بیوسنسورهای الکتروشیمیایی و ابزارهای ذخیره انرژی همچون باتریها کاربرد دارند[2].

2.2.6. خواص مکانیکی نانوکامپوزیت گرافن/ پلیمر

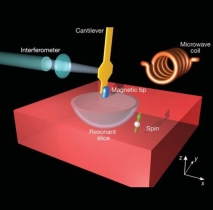

گرافن تکلایه مستحکمتربن ماده شناخته شده است. مدول الاستیکی و استحکام گرافن تک لایه توسط میکروسکوپ نیروی اتمی(AFM) اندازهگیری شده است. با افزایش تعداد لایههای گرافن، استحکام آن به مقدار کمی کاهش مییابد کهاین کاهش، به ضعیف بودن نیروهای واندروالس بین تک لایههای مجاور گرافن نسبت داده میشود[1,2]. انتقال تنش از زمینه پلیمری به گرافن اثر بسیار مهمی در خواص مکانیکی نانوکامپوزیت دارد. انتقال تنش در نانوکامپوزیتهای گرافنی تک لایه و دولایه به نحو بسیار موثری رخ میدهد اما در اثر افزایش لایهها خاصیت انتقال تنش افت میکند[4].

عامل دیگری که بر خواص مکانیکی نانوکامپوزیتهای گرافنی/پلیمری اثر گذار است عیوب ساختاری گرافن است. عیوب گرافن به دو دسته تقسیم میشوند: عیوبSP3 و عیوب جای خالی. عیوب SP3 بر مدول الاستیکی گرافن اثر چندانی ندارند ولی استحکام شکست آنرا به شدت کاهش میدهند. عیوب جای خالی هم مدول الاستیکی و هم استحکام شکست را به شدت کاهش میدهند[1].

همانطور که قبلا هم اشاره شد، وجود نیروهای واندروالسی نسبتا قوی بین صفحات گرافن، میتواند باعث کلوخه شده نانوذرات در محلول یا درون پلیمر شود. برای جلوگیری از این پدیده، نانو صفحات گرافنی باید عامل دار شوند. عامل دار شدن باعث کاهش نیروهای واندروالسی بین صفحات گرافنی و افزایش برهمکنشهای بین سطحی پلیمر و گرافن میشود. نیروهای بین سطحی پلیمر و گرافن از نوع نیروهای ضعیف واندروالسی است، عامل دار کردن باعث میشود تا احتمالایجاد پیوندهای شیمیایی بین گرافن و پلیمر بیشتر شود و در نتیجه نانوکامپوزیت تحمل بیشتری در مقابل بارهای وارده نشان دهد[4].

2.2.7. خواص الکتریکی نانوکامپوزیتهای گرافن/پلیمر

خواص الکتریکی ذاتی گرافن به تعداد لایهها، عیوب ساختاری و سایز(اندازه جانبی)آنها وابسته است. گرافن تک لایه بیشترین رسانش الکتریکی را دارد و با افزایش لایهها رسانش کمتر میشود و وقتی تعداد لایهها به بیش از 14 میرسد، رفتار رسانش آن به رفتار گرافیتی تبدیل میشود. هر چه عیوب ساختاری گرافن کمتر باشد رسانایی آن بیشتر میشود و نیز با افزایش سایزگرافن رسانایی آن افزایش مییابد.[3,4]

در ماتریس پلیمری، وجود مسیرهایی که الکترونهای آزاد بتوانند در آنها جاری شوند مهمترین اثر را بر رسانایی پلیمر دارد. بنابراینایجاد مسیرهای رسانای پیوسته در نانوکامپوزیتها بسیار مهم است[4].

عواملی همچون سایز ذرات گرافن، مساحت سطح آنها ، گروههای عاملی، درصد وزنی گرافن پراکنده شده در زمینه و کیفیت پراکنش و نیز جهتگیری آنها در تعیین خواص الکتریکی نانوکامپوزیتها موثراند[4].

3. نتیجهگیری

کربنداتها با داشتن خواص مطلوب گوناگون همچون زیستسازگاری،عدم سمیت و ارزان بودن پیشمادههای نوید بخشی برای تولید نانوکامپوزیتهای نسل آینده به شمار میروند. توسعهروشهای سنتز سبز و دوستدار محیطزیست گامی مهم برای تجاریسازی این محصولات هستند. نیاز صنایع و زمینههای مربوط به پزشکی و محیطزیست، محققان را به سمت مطالعه خواص و روشهای تولید این محصولات رهنمون میسازد.گرافن نیز با داشتن خواص اعجابانگیز مکانیکی و الکتریکی و … نظر بسیاری از محققان را برای به کارگیری آن بعنوان ماده تقویت کننده در تولید نانوکامپوزیتهای جدید همچون نانوکامپوزیت های پلیمری رسانا یا پلیمرهای با استحکام مکانیکی بهتر جلب کرده است.

در این مقاله تلاش شد تا به برخی از خواص و پارامترهای موثر بر ویژگیها، روشهای سنتز و کاربردهای نانوکامپوزیتهای کربندات/پلیمری و گرافنی/پلیمری پرداخته شود.