آموزش پیشرفتهآموزش نانو

کاربرد مواد نانوساختار در عایقهای صوتی

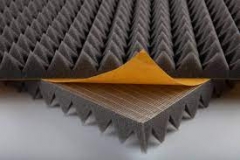

یکی از پر کاربردترین روشها برای جذب صدا استفاده از انواع مختلف فوم است، صرفه اقتصادی و هزینه ساخت پایین فومها باعث شده که در عایق کاری صوتی این مواد مورد توجه قرار گیرند. اما این فومها در جلوگیری از اصوات با فرکانس پایین ضعف دارند. استفاده از کامپوزیت نانو ذرات و فومها میتوانند عملکرد آنها را در فرکانسهای پایین بهبود بخشد. این مقاله به بررسی عملکرد نانو ذرات مختلف مانند سیلیکا و Al2O3 بر عملکرد فومهای عایق صدا میپردازد. نتایج نشان داده است که استفاده از نانو ذرات میتواند بازده عایقهای صدا را در فرکانسهای پایین علاوه بر فرکانسهای بالا بهبود بخشد.

این مقاله شامل سرفصلهای زیر میباشد.

- مقدمه

- عایقهای صوتی

- نتیجهگیری

1- مقدمه

آلودگی صوتی یکی از معضلات زیست محیطی ناشی از زندگی شهرنشینی و صنعتی شدن است. با رواج شهرنشینی انسانها مجبور شدند در فاصله نزدیکتری نسبت به گذشته در کنار هم زندگی کنند. انسانها در زندگی روستا نشینی، خانه هایشان همیشه صدها متر از هم فاصله داشت، حالا فقط یک دیوار نازک آنها را از هم جدا میکند. از طرفی صنعتی شدن، جوامع انسانها را وادار کرد که در نزدیکی دستگاهها کارخانههایی قرار بگیرند که حداقل ضرر آنها برای انسان، آلودگی صوتی است.

عایقهای صدا برای صنعت مدرن بسیار حائز اهمیت است، به ویژه برای کاربردهای هوا فضا، صنعت خودرو و ساختمان. در صنایع خودرو و هوا فضا وزن این عایقهای صوتی هم اهمیت پیدا میکنند. از طرفی مواد استفاده شده به عنوان عایق صوتی عموما متخلخل هستند ( برای اطلاعات بیشتر در مورد مواد متخلخل به مقاله مواد نانومتخلخل- بخش اول در داخل سایت آموزش فناوری نانو مراجعه کنید)، به همین خاطر از نظر وزنی هم سبک میباشند [1]. مواد جاذب صدا متخلخل را بر اساس ساختارهای میکروسکپیشان میتوان به صورت مواد سلولی، مواد فیبری(رشته ای) و گرانول (دانه ای) طبقه بندی کرد.

مواد مختلفی برای بهبود عملکرد عایقهای صوتی مخصوصا برای فرکانسهای پایین پیشنهاد شده است. این موارد را میتوان در دستههای فومهای ارگانیک، فومهای غیر ارگانیک ( فلز، سرامیک و هواژل)، ساختارهای لایهای، و سیستمهای کنترل فعال/غیرفعال طبقه بندی کرد [2]. معمولا در صنعت از فومها به عنوان عایق صدا استفاده میکنند به خاطر این که کم هزینه هستند اما این فومها فقط در یک رنج فرکانسی خاصی فقط میتوانند جلوی صدا را بگیرند[3]. با گسترش سریع نانو تکنولوژی تلاشهایی برای ترکیب نانوساختار هایی مانند نانو لولههای کربنی و نانو سیلیکا با پلیمرها برای تولید فوم انجام شده است[4,5]. در این مقاله به بررسی فعالیتهای انجام شده و نظریههای موجود در زمینه جذب صوت میپردازیم سپس تاثیر نانوساختارها بر فومها را بررسی میکنیم.

عایقهای صدا برای صنعت مدرن بسیار حائز اهمیت است، به ویژه برای کاربردهای هوا فضا، صنعت خودرو و ساختمان. در صنایع خودرو و هوا فضا وزن این عایقهای صوتی هم اهمیت پیدا میکنند. از طرفی مواد استفاده شده به عنوان عایق صوتی عموما متخلخل هستند ( برای اطلاعات بیشتر در مورد مواد متخلخل به مقاله مواد نانومتخلخل- بخش اول در داخل سایت آموزش فناوری نانو مراجعه کنید)، به همین خاطر از نظر وزنی هم سبک میباشند [1]. مواد جاذب صدا متخلخل را بر اساس ساختارهای میکروسکپیشان میتوان به صورت مواد سلولی، مواد فیبری(رشته ای) و گرانول (دانه ای) طبقه بندی کرد.

مواد مختلفی برای بهبود عملکرد عایقهای صوتی مخصوصا برای فرکانسهای پایین پیشنهاد شده است. این موارد را میتوان در دستههای فومهای ارگانیک، فومهای غیر ارگانیک ( فلز، سرامیک و هواژل)، ساختارهای لایهای، و سیستمهای کنترل فعال/غیرفعال طبقه بندی کرد [2]. معمولا در صنعت از فومها به عنوان عایق صدا استفاده میکنند به خاطر این که کم هزینه هستند اما این فومها فقط در یک رنج فرکانسی خاصی فقط میتوانند جلوی صدا را بگیرند[3]. با گسترش سریع نانو تکنولوژی تلاشهایی برای ترکیب نانوساختار هایی مانند نانو لولههای کربنی و نانو سیلیکا با پلیمرها برای تولید فوم انجام شده است[4,5]. در این مقاله به بررسی فعالیتهای انجام شده و نظریههای موجود در زمینه جذب صوت میپردازیم سپس تاثیر نانوساختارها بر فومها را بررسی میکنیم.

2-عایقهای صوتی

فومها یکی از مواد پر کاربرد در زمینه جذب صدا هستند چرا که این ساختار پر حفره و متخلخل انرژی امواج صوتی را هدر داده به گرما تبدیل میکند. این هدر دادن هم از طریق دمپینگ صوت به وسیله ماده اصلی فوم (دیوارههای حفرههای موجود در فوم) و هم از طریق گازهای مبحوس درون حفرهها ایجاد میشود. در این راستا نظریه معروف نادسن نقش کلیدی در توصیف جذب و کاهش شدت صوت را بازی میکند. در واقع این نظریه در مورد عایقهای حرارتی نیز کاربرد دارد چرا که حرارت هم مانند امواج صوتی در واقع همان نوسانات و لرزش مولکولهای هوا هستند. اما بر خلاف حرارت که نوسانات کاملا نا منظم هستند، امواج صوتی نوسانات منظم و با فرکانس خاصی حساب میشوند. در زمینه عایقهای صوتی فرکانس اهمیت زیادی دارد. به طوری که چالش اصلی عایقهای صوتی و مواد متخلخل عملکردشان در محدوده فرکانس پایین است.

در سالهای اخیر، مدلهای نظری مختلفی برای پیشبینی عملکرد جذب صدا در مواد جاذب متخلخل گزارش شدهاست. یکی از رایجترین مدلهای مورد استفاده، مدل مواد جاذب صدای رشتهای است، که بر اساس تعداد زیادی اندازهگیری لوله امپدانس و برازش منحنی بود که توسط دلانی و بازلی ارائه شد[6]. این مدل در توصیف انتشار صوت با فرکانسهای بالای 250 هرتز خوب عمل میکند اما فرکانسهای کمتر را نمیتواند توجیه کند. در سال 1987 گیبسون و اشبی فاکتور نفوذپذیری و انحنای دینامیکی را برای مطالعه مشخصههای ساختارهای حفره دار جاذب صدا هم برای فرکانسهای پایین و هم فرکانسهای بالا معرفی کردند[7]. آلارد توصیفی از چگالی موثر و مدول الاستیک تودهای موثر مواد جاذب صدا متخلخل را در سال 1991 ارائه کرد و طول مشخصه حرارتی منافذ را برای مطالعه مشکل اتلاف گرما در لایه مرزی محیطهای اشباع متخلخل معرفی کرد[8]. در سال 1992 مدل نیمه تجربی تساوی سیال جانسون و شامپو (JCA equivalent model) برای توصیف انتشار امواج صوتی در مواد متخلخل صلب ایجاد شد. یکی از مواد متخلخل صلب که کاندید مهمی برای کاربردهای عایق صوتی است هواژلها میباشند. هواژلها موادی بر پایه سیلیکا و حفرههای نانومتری هستند. به خاطر ساختار نانو حفرهایی که دارند به عنوان عایق صوتی خوب میتوان مورد استفاده قرار گیرند[9]. اما متاسفانه به خاطر فرایند تولید پیچیده هواژل، قیمت آن بسیار زیاد است. گزینه دیگری که برای جذب صدا میتوان استفاده کرد نانو پودرها هستند. نانو پودرها نیز مواد جاذب صوت هستند. آزمایشهای اندازهگیری به وسیله سیم داغ این قضیه را تایید میکند[10]. سرعت گروه انتشار امواج صوتی در نانو پودرها 5 تا 6 برابر پایینتر از هوا است. وقتی یک موج تک طول موج از درون نانو پودرها عبور میکند مجموعهای از هارمونیکهای صوتی ایجاد میشود که باعث برهمکنشهای غیر خطی و جذب انرژی صوت میشود. با این وجود از نظر تئوری میتوان نتیجه گرفت که با ترکیب ساختارهای متخلخل و نانو ساختارها به عملکرد بهتری در جذب صدا دست یافت. با توجه به قیمت بالای ساختار متخلخل هواژل عمده تحقیقات بر روی فومهای پلیاورتان انجام میشود. تحقیقات گسترده ای در پیدا کردن کامپوزیت مناسبی از فومهای پولی اورتان و نانو ذرات انجام شده است. در مقالهای سانگ و همکاران هیدرواکسیدهای منیزیوم رو به عنوان پرکننده منافظ فوم پلیاورتان استفاده کردند. وجود این نانو ذرات نه تنها باعث میرایی امواج میشود بلکه تعداد حفرهها و دهانهها را افزایش داده و راندمان جذب صدا را بالا میبرد[11].

خانوکی و اوحدی فومهای پلیاورتان را به عنوان ماده پایه و نانو ذرات سیلیکا را برای افزایش خواص عایق صوتی به آن افزودند. در دامنه فرکانسی 500 تا 1000 هرتز خواص جذب صوت فومهای پلیاورتانی که شامل 0.05 درصد وزنی نانو ذرات هستند 90 درصد بهبود یافت. ولی جذب صوت در فرکانسهای پایین انچنان بهبود نیافت[12].

کیم و بیک کامپوزیت فوم و ذرات سیلیکون-اکریلیک را برای جذب صدا استفاده کردند. هنگامی که نانو ذرات به مقدار 2 درصد حجمی به فوم پلیاورتان اضافه شد جذب صدا نسبت به حالت بدون نانو ذرات 12 درصد افزایش پیدا کرد. هرچند که در فرکانس 1000 هرتز جذب صدا چشمگیر نبود[12].

در سالهای اخیر، مدلهای نظری مختلفی برای پیشبینی عملکرد جذب صدا در مواد جاذب متخلخل گزارش شدهاست. یکی از رایجترین مدلهای مورد استفاده، مدل مواد جاذب صدای رشتهای است، که بر اساس تعداد زیادی اندازهگیری لوله امپدانس و برازش منحنی بود که توسط دلانی و بازلی ارائه شد[6]. این مدل در توصیف انتشار صوت با فرکانسهای بالای 250 هرتز خوب عمل میکند اما فرکانسهای کمتر را نمیتواند توجیه کند. در سال 1987 گیبسون و اشبی فاکتور نفوذپذیری و انحنای دینامیکی را برای مطالعه مشخصههای ساختارهای حفره دار جاذب صدا هم برای فرکانسهای پایین و هم فرکانسهای بالا معرفی کردند[7]. آلارد توصیفی از چگالی موثر و مدول الاستیک تودهای موثر مواد جاذب صدا متخلخل را در سال 1991 ارائه کرد و طول مشخصه حرارتی منافذ را برای مطالعه مشکل اتلاف گرما در لایه مرزی محیطهای اشباع متخلخل معرفی کرد[8]. در سال 1992 مدل نیمه تجربی تساوی سیال جانسون و شامپو (JCA equivalent model) برای توصیف انتشار امواج صوتی در مواد متخلخل صلب ایجاد شد. یکی از مواد متخلخل صلب که کاندید مهمی برای کاربردهای عایق صوتی است هواژلها میباشند. هواژلها موادی بر پایه سیلیکا و حفرههای نانومتری هستند. به خاطر ساختار نانو حفرهایی که دارند به عنوان عایق صوتی خوب میتوان مورد استفاده قرار گیرند[9]. اما متاسفانه به خاطر فرایند تولید پیچیده هواژل، قیمت آن بسیار زیاد است. گزینه دیگری که برای جذب صدا میتوان استفاده کرد نانو پودرها هستند. نانو پودرها نیز مواد جاذب صوت هستند. آزمایشهای اندازهگیری به وسیله سیم داغ این قضیه را تایید میکند[10]. سرعت گروه انتشار امواج صوتی در نانو پودرها 5 تا 6 برابر پایینتر از هوا است. وقتی یک موج تک طول موج از درون نانو پودرها عبور میکند مجموعهای از هارمونیکهای صوتی ایجاد میشود که باعث برهمکنشهای غیر خطی و جذب انرژی صوت میشود. با این وجود از نظر تئوری میتوان نتیجه گرفت که با ترکیب ساختارهای متخلخل و نانو ساختارها به عملکرد بهتری در جذب صدا دست یافت. با توجه به قیمت بالای ساختار متخلخل هواژل عمده تحقیقات بر روی فومهای پلیاورتان انجام میشود. تحقیقات گسترده ای در پیدا کردن کامپوزیت مناسبی از فومهای پولی اورتان و نانو ذرات انجام شده است. در مقالهای سانگ و همکاران هیدرواکسیدهای منیزیوم رو به عنوان پرکننده منافظ فوم پلیاورتان استفاده کردند. وجود این نانو ذرات نه تنها باعث میرایی امواج میشود بلکه تعداد حفرهها و دهانهها را افزایش داده و راندمان جذب صدا را بالا میبرد[11].

خانوکی و اوحدی فومهای پلیاورتان را به عنوان ماده پایه و نانو ذرات سیلیکا را برای افزایش خواص عایق صوتی به آن افزودند. در دامنه فرکانسی 500 تا 1000 هرتز خواص جذب صوت فومهای پلیاورتانی که شامل 0.05 درصد وزنی نانو ذرات هستند 90 درصد بهبود یافت. ولی جذب صوت در فرکانسهای پایین انچنان بهبود نیافت[12].

کیم و بیک کامپوزیت فوم و ذرات سیلیکون-اکریلیک را برای جذب صدا استفاده کردند. هنگامی که نانو ذرات به مقدار 2 درصد حجمی به فوم پلیاورتان اضافه شد جذب صدا نسبت به حالت بدون نانو ذرات 12 درصد افزایش پیدا کرد. هرچند که در فرکانس 1000 هرتز جذب صدا چشمگیر نبود[12].

2-1- کامپوزیت فوم پلیاورتان با نانو ذرات Al2O3

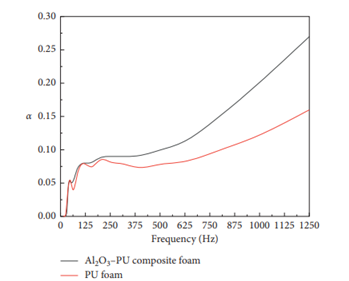

در این تحقیق فوم پلیاورتان (PU) منعطف و کامپوزیتهای نانو ذرات Al2O3 به روش اشباع به دست آمد. این روش روشی ایمن و کنترل پارامترهای آن بسیار آسان است. در کاربردهای فرکانس بالا پلیاورتان به خودی خود میتواند عایق صدا باشد اما از نانو ذرات Al2O3 به منظور بهبود بازدهای فوم برای فرکانسهای پایین استفاده شده است.

2-1-1- روش ساخت

به طور معمول فوم PU را به مدت 15 دقیقه تحت حلال الکل و نسبت حجمی آب 1:3 تمیز کرده و سپس در آون قرار میدهیم تا با دمای 80 درجه سانتیگراد خشک شود. فوم خشک شده PU در یک پتریدیش قرار داده شد و در یک سوسپانسیونAl2O3 خیسانده شد. فوم کاملاً در سوسپانسیون غوطهور شد و حدود 1 ساعت در آن ماند. فوم در دمای 80 درجه سانتیگراد خشک شد تا کاملاً رطوبت آن گرفته شود.

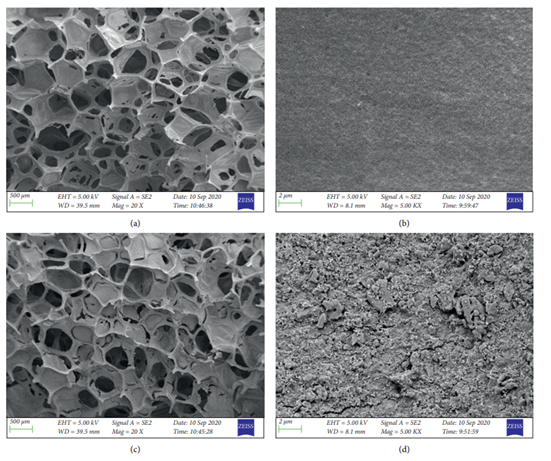

تصویر 1 ساختار فوم پلیاورتان خالی و کامپوزیت پلیاورتان و Al2O3 را نشان میدهد. این تصاویر به روش اس ای ام گرفته شده است و دو بزرگنمایی 20 و 5000 برابر را نشان میدهد. با توجه به تصاویر در بزرگنماییهای 20 برابر یعنی تصاویر1- d و b تخلخل زبری سطح در نمونه d که به صورت کامپوزیت است افزایش یافته است. از طرفی با توجه به تصویر1- C نانو ذرات Al2O3 به خوبی در اسکلت پلیاورتان قرار گرفته است.

ضرایب جذب صدا نمونههای مختلف فوم PU و Al2O3-PU عموماً با افزایش فرکانس در محدوده فرکانس پایین (50 هرتز تا 1250 هرتز) افزایش مییابد. میتوان مشاهده کرد که پر کردن فوم PU با نانوذرات Al2O3 میتواند به طور موثر عملکرد جذب صدا را در محدوده فرکانس پایین بهبود بخشد.گروهی از پژوهشگران ایده کامپوزیت نانو ذرات و فوم را گسترش دادند و پا را فراتر نهادند. در این روش جدید فوم با ذرات حفرهدار در ابعاد نانومتری کامپوزیت میشود.

2-2-کامپوزیت فوم و ذرات حفرهدار سیلیکا

به نظر ساختاری که هر دو خواص حفره ای و نانو ذرهای را با هم داشته باشد میتواند عایق صورتی بهتری باشد در همین راستا بردخانف و همکاران به منظور دستیابی به طیف گسترده از فرکانسها برای جذب صوت فومهای سنتی را با نانو ذرات حفرهدار بهبود بخشیدند. به همین منظور از نانو پودر سیلیکا و مگنتیت استفاده میشود. نانوساختارهای حفرهدار شن مانند به روش خشک کردن سوسپانسیونی غلیظ از نانو سیلیکا و سپس آسیاب کردن آن به دست میآید. این ذرات بعد از فرایند آسیاب قطری در حدود 0.5 میلیمتر خواهند داشت. ماده دیگر فومی با حفرههایی به اندازه 0.2 میلیمتر که با ذرات به همان اندازه پر میشود، ولی ذرات نانو سلیکا و نانو مگنتیت دقیقا همان فضاهای خالی را پر میکنند.

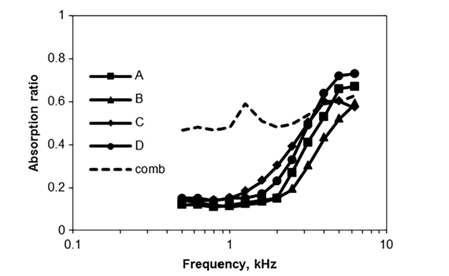

تصویر 3 نرخ جذب صوت بر حسب فرکانس را در فومهایی که از ذرات SiO2 با سطوح مختلف پرشده است نشان میدهد. نمودارهای A ،B ، C و D مربوط به فومهایی هستند که با ذرات سیلیکایی با سطح موثر 55، 74، 91، و 110 m2/g پرشدهاند. نمودار comb مربوط به حالتی است که مخلوطی از فومهای مورد بررسی با هم مورد بررسی قرار گیرند. نتایج نشان میدهد که بیشترین جذب صوت مربوط به فومهایی است که نانو پودرهای آن داری سطح موثر بزرگتری از 91 تا 110 m2/g دارند. از طرفی برای کاربردهای فرکانس پایین مخلوط فومها نتیجه بهتری ایجاد میکنند. این گونه فرض میشود که اثر جذب صدا به روش پخش انرژی در شبکه نانو پودرها و میان حفرههای خالی آنها انجام میشود. در روش مخلوط فوم و نانو پودرهای حفرهدار، فوم صدا را به سمت این نانو ذرات هدایت کرده و فرایند کاهش صدا را بهتر انجام میدهد. این امر پراکندگی اضافی در نانوحفرهها و همچنین بازتاب و شکست انرژی امواج صوتی را ایجاد میکند.

همچنین این امکان وجود دارد که نانوپودرها، خواص مکانیکی کل ماده را تغییر دهند، که میتواند بر جذب صدا در محدوده فرکانسی متفاوت تأثیر بگذارد و جذب صدا را به یک محدوده فرکانسی پایینتر انتقال دهد. فومها و نانو ذرات حفره داد انرژی صدا را هدر داده و آن را به گرما تبدیل میکند.

به علاوه چنین محیط هایی دارای عدد نادسنی در محدوده انتقالی که باعث کاهش انتقال صدا شود. به همین خاطر مواد حفرهدار نانومتری را میتوان برای کاربردهای جذب صدا استفاده کرد.

همچنین این امکان وجود دارد که نانوپودرها، خواص مکانیکی کل ماده را تغییر دهند، که میتواند بر جذب صدا در محدوده فرکانسی متفاوت تأثیر بگذارد و جذب صدا را به یک محدوده فرکانسی پایینتر انتقال دهد. فومها و نانو ذرات حفره داد انرژی صدا را هدر داده و آن را به گرما تبدیل میکند.

به علاوه چنین محیط هایی دارای عدد نادسنی در محدوده انتقالی که باعث کاهش انتقال صدا شود. به همین خاطر مواد حفرهدار نانومتری را میتوان برای کاربردهای جذب صدا استفاده کرد.

3- نتیجه گیری

فومها به خاطر ساختار متخلخلشان در زمینه جذب صوت مورد توجه هستند در این میان یکی از پر کاربردترین فومها پلیاورتانها هستند. برای بهبود جذب صدا فومهای پلیاورتان در فرکانسهای پایین کامپوزیت آن با نانو ذرات پیشنهاد شد. در میان نانو ذرات مورد بررسی نانو ذرات سیلیکا و Al2O3 بازده قابل توجهای در فرکانسهای پایین داشتند. به علاوه ترکیب نانو ذرات سیلیکا حفرهدار با سایزهای مختلف و کامپوزیت آن با فوم بیشترین جذب صوت را به ارمغان آورد.

منابـــع و مراجــــع

۱ – Handbook of NoiseVibration Control, Malcolm J. Crocker, John Wiley & Sons Inc., 2007 1,600 195, ISBN978-0471395997., 64(4), 262.

۲ – Arenas, J. P., & Crocker, M. J. (2010). Recent trends in porous sound-absorbing materials. Sound & vibration, 44(7), 12-18.

۳ – Liu, X. Y., Zhan, M. S., & Wang, K. (2012). Influence of foam structureservice environment on sound absorption characteristics of polyimide foams. High Performance Polymers, 24(7), 646-653.

۴ – Sung, C. H., Lee, K. S., Lee, K. S., Oh, S. M., Kim, J. H., Kim, M. S., & Jeong, H. M. (2007). Sound damping of a polyurethane foam nanocomposite. Macromolecular research, 15(5), 443-448.

۵ – Gayathri, R., Vasanthakumari, R., & Padmanabhan, C. (2013). Sound absorption, thermalmechanical behavior of polyurethane foam modified with nano silica, nano claycrumb rubber fillers. Int. J. Sci. Eng. Res, 4(5), 301-308.

۶ – Delany, M. E., & Bazley, E. N. (1970). Acoustical properties of fibrous absorbent materials. Applied acoustics, 3(2), 105-116.

۷ – Gibson, L. J., Ashby, M. F., & Harley, B. A. (2010). Cellular materials in naturemedicine. Cambridge University Press.

۸ – Atalla, N., Panneton, R., Sgard, F. C., & Olny, X. (2001). Acoustic absorption of macro-perforated porous materials. Journal of soundvibration, 243(4), 659-678.

۹ – Schmidt, M., & Schwertfeger, F. (1998). Applications for silica aerogel products. Journal of non-crystalline solids, 225, 364-368.

۱۰ – Bardakhanov, S. P., Lee, C. M., Goverdovskiy, V. N., Zavjalov, A. P., Zobov, K. V., Chen, M., … & Trufanov, D. Y. (2018). Hybrid sound-absorbing foam materials with nanostructured grit-impregnated pores. Applied Acoustics, 139, 69-74.

۱۱ – Sung, G., Kim, J. W., & Kim, J. H. (2016). Fabrication of polyurethane composite foams with magnesium hydroxide filler for improved sound absorption. Journal of IndustrialEngineering Chemistry, 44, 99-104.

۱۲ – Asadi Khanouki, M., & Ohadi, A. (2018). Improved acoustic damping in polyurethane foams by the inclusion of silicon dioxide nanoparticles. Advances in Polymer Technology, 37(8), 2799-2810.

۱۳ – (13) Baek, S. H., & Kim, J. H. (2020). Polyurethane composite foams including silicone-acrylic particles for enhanced sound absorption via increased dampingfrictions of sound waves. Composites ScienceTechnology, 198, 108325.