رسوب دهی شیمیایی از فاز بخار آلی-فلزی MOCVD

در این مقاله روش رسوبدهی شیمیایی از فاز بخار آلی–فلزی (Metal-organic CVD) به عنوان زیرمجموعه روش رسوبدهی شیمیایی از فاز بخار (CVD) معرفی شده است. گستره وسیعی از ترکیبات آلی-فلزی در این روش بهعنوان پیش ماده بهکاربرده میشوند. اینها ترکیباتی هستند که در آن اتم یک فلز به یک یا چند اتم کربن، هیدروژن (هیدرید) یا گروه هیدروکربن آلی، متصل است. با استفاده از این روش، رشد همبافته برای گستره وسیعی از ترکیبات نیمهرسانا III-V و II-VI فراهم میآید. آینده بسیار پرکاربردی برای این روش خصوصاً در مصارف اپتوالکترونیکی تصور میشود. در این مقاله تجهیزات لازم جهت انجام این فرآیند، واکنشهایی که میتوان با این فرآیند انجام داد و کاربردهای فرآیند MOCVD بهخصوص در صنعت ساخت تجهیزات نوری، مورد بررسی قرار گرفته است.

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- پیش مادههای روش MOCVD

3- فرآیند MOCVD

4- تجهیزات MOCVD

5- کاربردها

1-5- MOCVD برای رسوب دادن فلزات

2-5- واکنشهای MOCVD برای رسوبدهی کاربیدها و نیتریدها

3-5- کاربرد MOCVD در لایهها و ادوات اپتوالکترونیک

4-5- کاربردهای MOCVD در تجهیزات نوری

6- نتیجهگیری

1- مقدمه

CVD روشی است که در آن بهطور ساده جریان گازهای پیش ماده در یک محفظه از روی بستری که قرار است پوششدهی شود، عبور میکند. در این روش واکنشهای شیمیایی بر روی (یا در نزدیکی) سطوح داغ رخ میدهد. در نتیجه رسوب لایه به صورت یک فیلم نازک بر روی سطح به وجود میآید. این فرآیند منجر به تولید مواد شیمیایی میشود. رسوبدهی شیمیایی بخار به صورت آلی–فلزی (Metal-organic CVD) یک فرآیند تخصصی و نسبتاً جدید از CVD است. برای اولین بار در دهه 1960 از این روش برای رسوبدهی ایندیم فسفید (InP) و ایندیم آنتیمونید (InSb) استفاده شد. کیفیت و پیچیدگی تجهیزات و تنوع و خلوص پیشمادههای شیمیایی به طور پیوسته از آن به بعد بهبود یافته است. در حال حاضر MOCVD در مقیاس وسیع به ویژه در ساخت نیمههادی و کاربردهای اپتوالکترونیک استفاده میشود [2و1]. MOCVD به نامهایی همچون metalorganic vapor phase epitaxy (MOVPE), organometallic CVD (OMCVD و organometallic VPE (MOVPE) نیز شناخته میشود [3].

آزمایشهای اولیه نشان داده است که رسوبدهی مواد نیمههادی مهم میتواند در دمایی پایینتر از CVD گرمایی اتفاق افتاده و رشد همبافته (epitaxial) میتواند با موفقیت به دست آید. در رشد همبافته (Epitaxial Growth)، رشد بلور با نظم مشخصی (نسبت به بستر یا ویفر نیمهرسانا) اتفاق میافتد. به عنوان مهمترین قابلیت روش MOCV میتوان به رشد همبافته لایههای دارای Al و P اشاره کرد که با روشهای معمول رشد همبافته مانند رشد همبافته باریکه الکترونی (MBE-Molecular Beam Epitaxy) قابل دستیابی نیست [4].

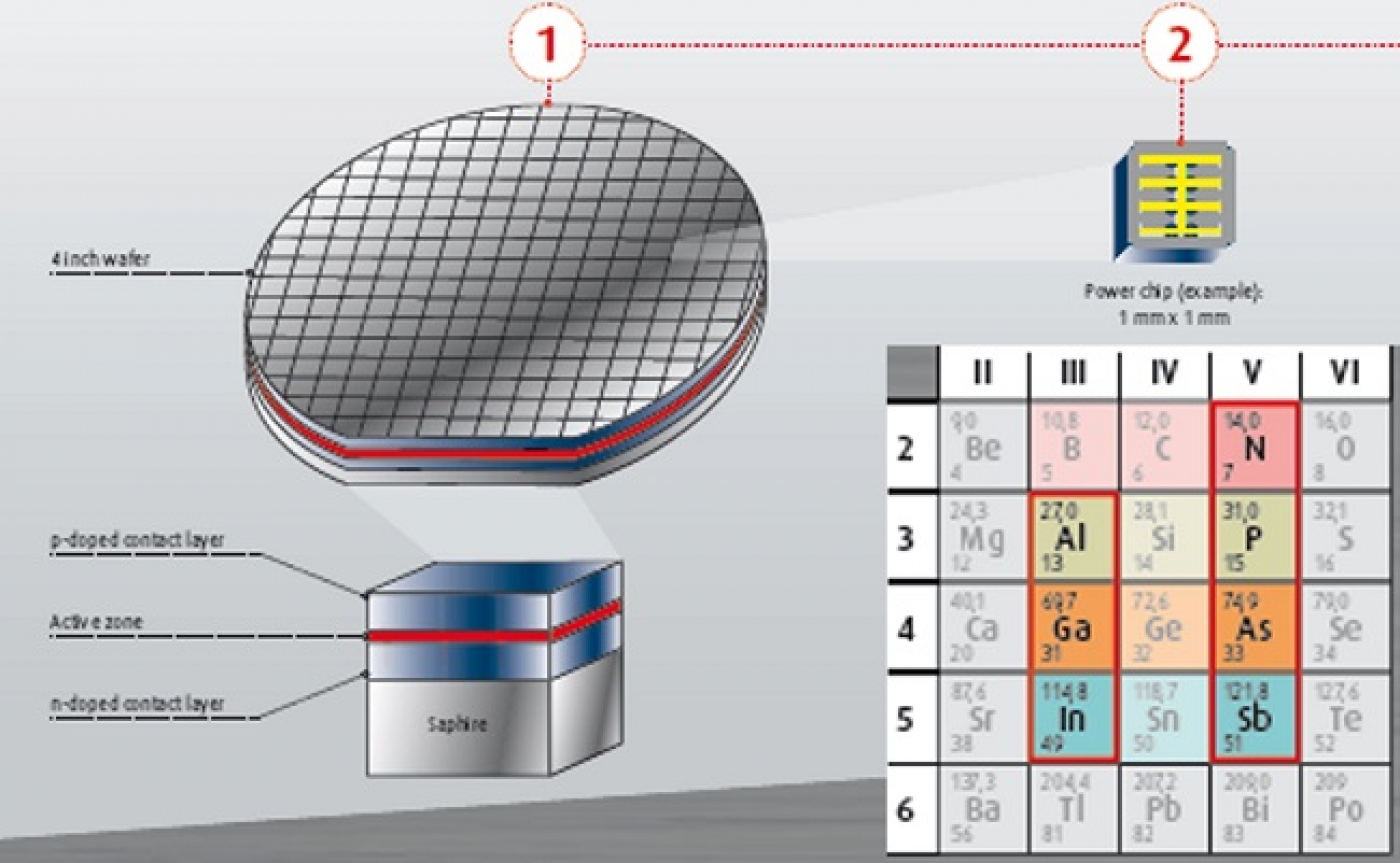

در واقع میتوان گفت که روش MOCVD عبارت است از رشد لایهنازک از ترکیبات نیمهرسانا بر بستر که براساس تخریب حرارتی همزمان (Co-pyrolysis) مخلوطی از پیشمادههای آلی-فلزی اتفاق میافتد. به طور کلی نیمهرساناهای ترکیبی III-V و II-VI با کیفیت بالای مورد استفاده برای تجهیزات اپتوالکترونیکی میتوانند با این روش تهیه شوند. نیمهرساناهای ترکیبی گروه III-V بهطور ویژه برای ساخت لیزرها، دیودهای منتشرکننده نور (Light Emitting Diode- LEDs) و آشکارسازهای نوری (Photodetectores) به کار میروند و نیمهرساناهای ترکیبی II-VI در آشکارسازهای مادون قرمز دور (Far-infrared) و تابشکنندههای مرئی آبی رنگ کاربرد دارند. سرعت حرکت الکترون در این ترکیبات در مقایسه با همتای سنتی خود یعنی Si، بالاتر است و بر این مبنا تجهیزات الکترونیکی با فرکانس بالا قابلیت تولید خواهند داشت. همین امر است که منجر به ارتقای اهمیت روش MOCVD برای تشکیل لایههای همبافته از این نیمهرساناها میشود. لذا محصول این فرآیند معمولاً یک فیلم تکبلور (Single Crystal) است [4].

2- پیش مادههای روش MOCVD

در روش MOCVD، معمولاً از یک هیدرید فلز (مانند AsH3) و یک پیش ماده آلی-فلزی (مثل آلکیل فلز) استفاده میشود. ترکیبات آلی-فلزی ترکیباتی هستند که در آنها اتم یک عنصر فلزی به یک یا چند اتم کربن یا یک گروه هیدروکربن آلی متصل است. بسیاری از عناصر مورد استفاده در MOCVD فلزات گروههای IIA ،IIB ،IIIB ،IVB ،VB، و VIB هستند که غیرواسطه هستند. در تعریف کلی، ترکیبات آلی-فلزی پیوند کربن–فلز دارند اما در کل بسیاری از ترکیبات مورد استفاده میتوانند شامل پیوندهای فلز-اکسیژن (M-O)، فلز نیتروژن (M-N) و حتی هیدریدهای فلزی (M-H) نیز باشند. ترکیبات آلی-فلزی به وجود آمده از هالیدها و کربونیلها، پیشمادههایی هستند که برای رسوبدهی فلزات واسطه (گروههای IVA ،VA و VIA) و ترکیبات آنها بهکار میروند. هرچند عبارت آلی-فلزی بهطور کلی در فرآیند رسوبدهی شیمیایی بخار استفاده میشود، در آن از ترکیبات عناصری مانند سیلیکون، فسفر، آرسنیک، سلنیم و تلوریم (شبه فلزات و نافلزات) نیز استفاده میشود. به بیان دیگر میتوان از این روش برای رسوبدهی ترکیبات غیرفلزی نیز بهره برد [4]. در این بخش دسته بندی ترکیبات مورد استفاده در این روش توضیح داده خواهد شد:

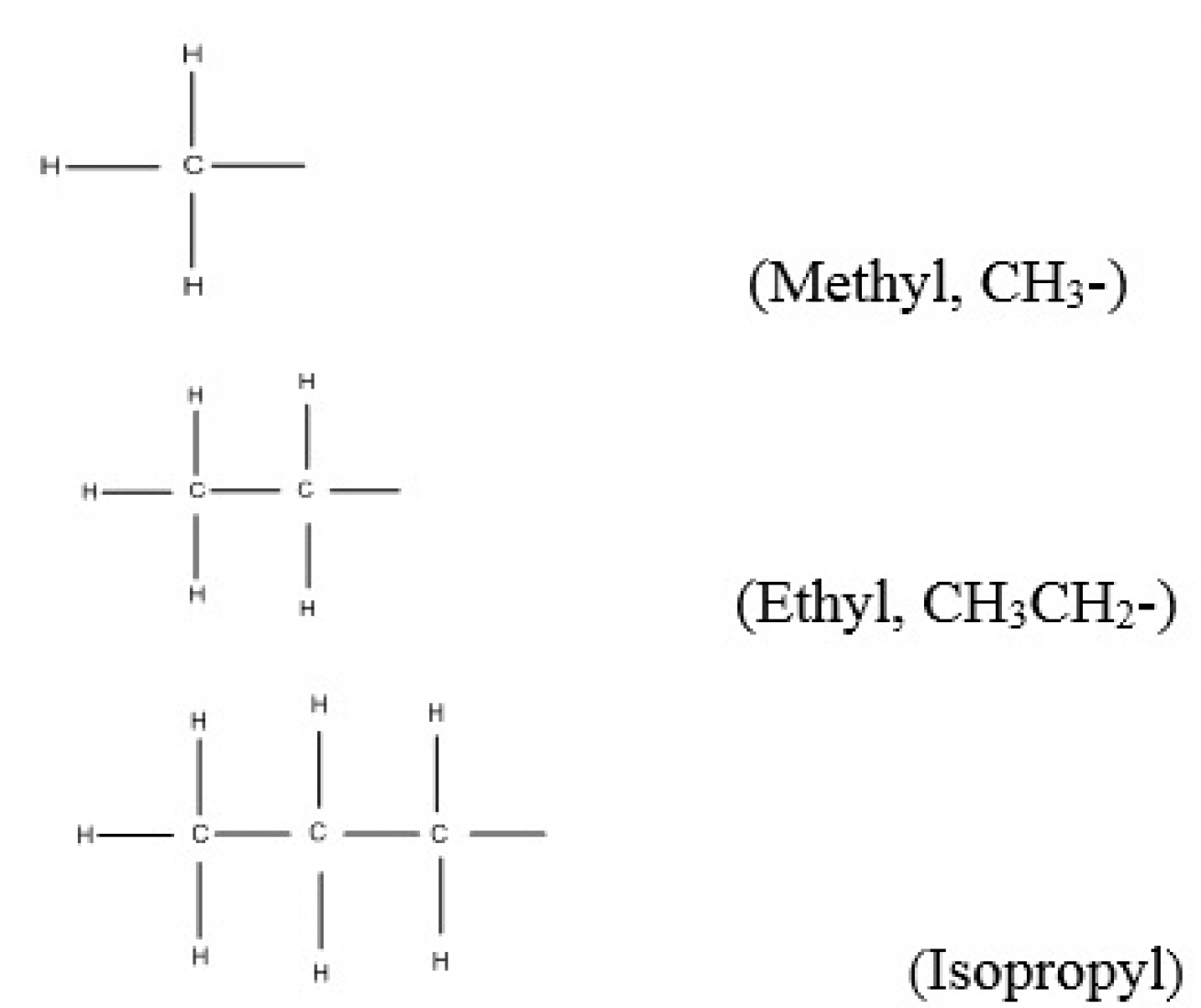

آلکیلها: آلکیلها یکی از اصلیترین گروههای رسوبدهی بخار شیمیایی آلی–فلزی هستند. این دسته از مواد با واکنش هیدروکربنهای آلیفاتیک (aliphatic) یا آلکیل هالیدها با یک فلز تشکیل میشوند [5]. این هیدروکربنها از زنجیرهای از اتمهای کربن تشکیل شدهاند و هیچ حلقه کربنی در این ترکیبات دیده نمیشود؛ در ترکیبات آلکیلی و آلیفاتیکی پیوند بین اتمها صرفاً به صورت پیوند یگانه است، که در زیر نشان داده میشوند [6]. این آلکیلها فرار و غیرقطبی هستند. تر کیبات آلی–فلزی متیل در 200 درجه سانتیگراد و برای اتیل در 110 درجه سانتیگراد تجزیه میشوند:

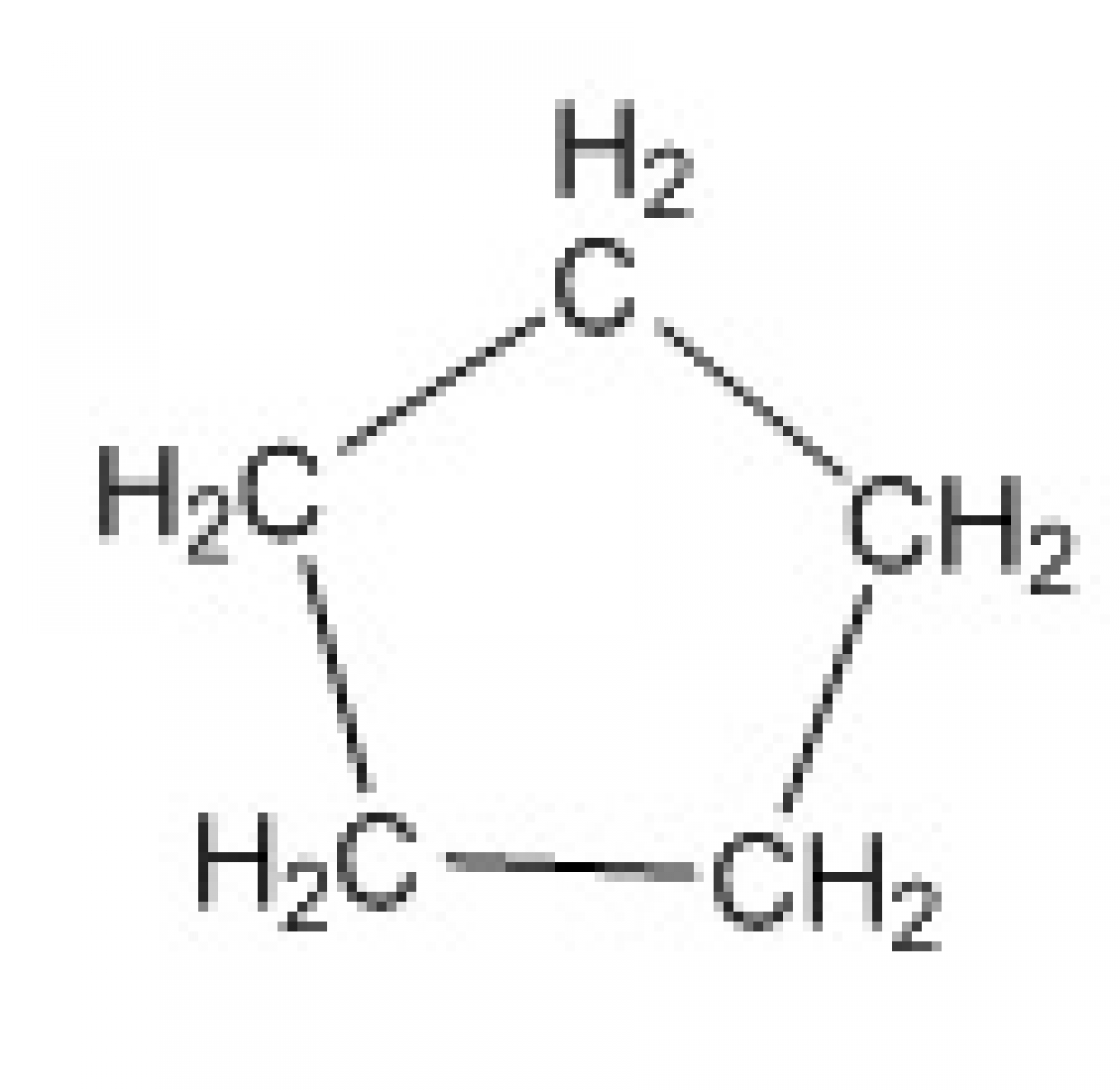

ترکیبات آلی حلقوی: به عنوان پیشماده دیگری از ترکیبات رایج در MOCVD از هیدروکربنهای آلی حلقوی استفاده میشود، که در آنها اتمهای کربن مانند سیکلوپنتان تشکیل حلقه میدهند [4].

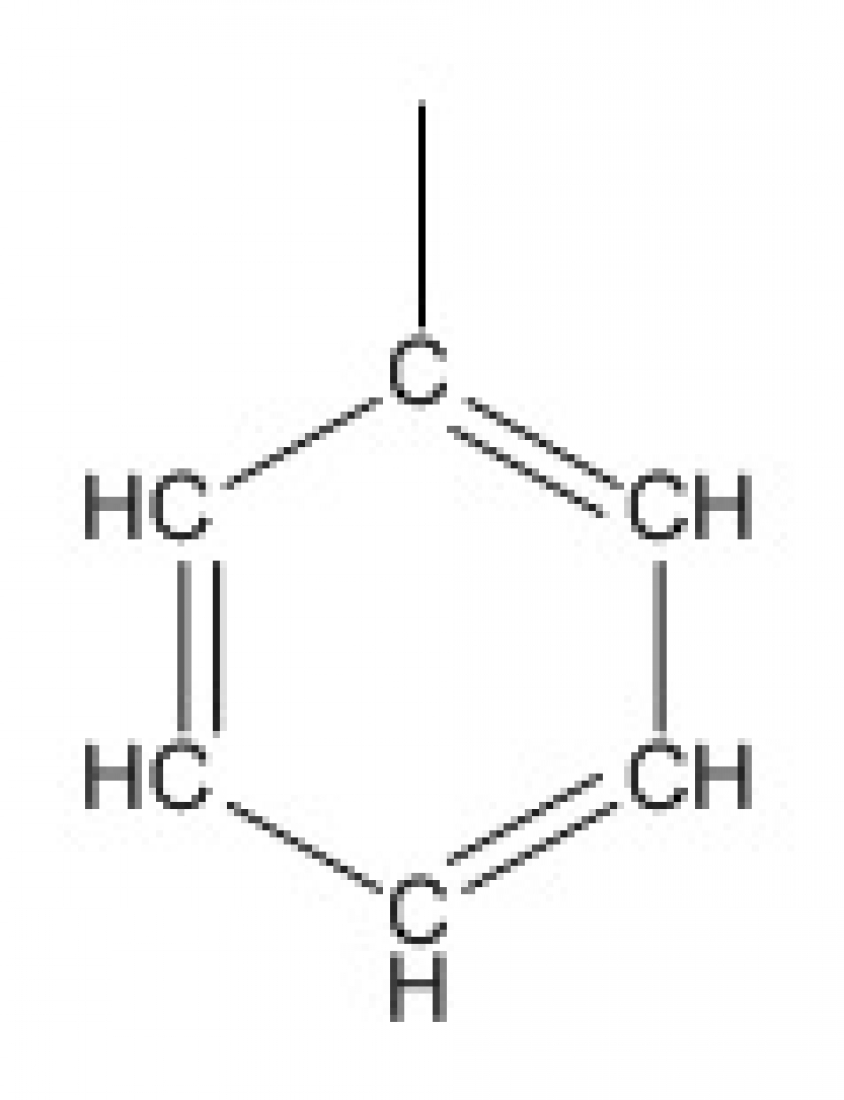

ترکیبات آریل (Aryl): دیگر ترکیبات MOCVD آریلها هستند، که از هیدروکربنهای آروماتیک تشکیل شدهاند، ترکیبات آروماتیک ترکیباتی هستند که دارای حداقل یک حلقه 6 عضوی با 6 پیوند هستند که سه پیوند آن به صورت دوگانه (غیرمستقر) است، در شکل زیر گروه فنیل نمایش داده شده است [4]:

ترکیبات آلی-فلزی آلکیلی، آلسیلیکی و آریلی و خواص مربوطهشان در جدول 1 گزارش شده است [7]. بسیاری از ترکیبات که در رفرنس 8 گزارش شده، به صورت تجاری در دسترس هستند [8].

بیشتر ترکیبات آلی-فلزی به استثنا ترکیب مهمی مانند تری متیل آلومینیم (که دایمر است)، مونومر هستند. فشار بخار آنها معمولاً به طور مستقیم به وزن مولکولی مرتبط است که ترکیبات با وزن مولکولی پایینتر، فراریت بیشتری دارند [7].

ترکیبات آلی-فلزی مفید به عنوان پیشمادههای CVD باید در دمای اتاق پایدار باشند، به طوری که ذخیرهسازی و انتقال آنها در دمای اتاق بدون مشکل باشد. همچنین باید به آسانی در درجه حرارت پایین، به عنوان مثال زیر 500 درجه سانتی گراد، تجزیه شوند. ترکیبات ذکر شده در جدول 1 (به غیر از الکیل آرسنیک و فسفر، که در دماهای بالاتر تجزیه میشوند) از این شرایط برخوردارند. به همین دلیل، هیدریدهای آرسنیک و فسفر غالباً به عنوان پیشمادههای CVD ترجیح داده میشوند. این هیدریدها بسیار سمی هستند و ملاحظات زیست محیطی ممکن است استفاده از آنها را محدود کند [7].

جدول 1- ترکیبات آلی-فلزی آلکیلی، آلسیلیکی و آریلی

| ترکیب | فرمول شیمیایی | نوع | نقطه ذوب (°C) | نقطه جوش (°C) | فشار بخار (mm) |

| تری متیل آلومینیم | CH3)3Al) | آلکیل | 15 | 126 | 8.4 در 0°C |

| تری اتیل آلومینیم | C2H5)3Al) | آلکیل | 58- | 194 | |

| تری ایزوبوتیل آلومینیم | C4H9)3Al) | آلکیل | 4 | 130 | |

| دی ایزوبوتیل آلومینیم هیدرید | C4H9)2AlH) | آلکیل | 70- | 118 | |

| تری متیل آرسنیک | CH3)3As) | آلکیل | 238 در C°20 | ||

| دی اتیل آرسنیک | C2H5)2AsH2) | آلکیل | 0.8 در C°8 | ||

| دی اتیل بریلیوم | C2H5)2Be) | آلکیل | 12 | 194 | |

| دی فنیل بریلیوم | C6H5)2Be) | آلکیل | |||

| دی متیل کادمیم | CH3)2Cd) | آلکیل | 4 | 105 | 28 در C°20 |

| هپتا دی اونات سزیم | TMHD)4Ce) | آلکیل | 250 (تجزیه) | 0.05 در C° 130 | |

| تری متیل گالیم | CH3)3Ga) | آلکیل | 15- | 5 | 64 در 0°C |

| تری اتیل گالیم | C2H5)3Ga) | آلکیل | 82- | 143 | 18 در C°48 |

| سیکلو پنتا دی انیل جیوه | C5H5)2Hg) | حلقوی | |||

| دی متیل جیوه | CH3)2Hg) | آلکیل | 96 | ||

| تری متیل ایندیم | CH3)3In) | آلکیل | 88 | 134 | 1.7 در C°20 |

| تری اتیل ایندیم | C2H5)3In) | آلکیل | 32- | 184 | 3 در C°53 |

| دی اتیل منیزیم | C2H5)2Mg) | آلکیل | |||

| تری اتیل فسفر | C2H5)3P) | آلکیل | 10.8 در C°20 | ||

| تترا متیل سرب | CH3)4Pb) | آلکیل | |||

| تری متیل آنتیموان | CH3)3Sb) | آلکیل | |||

| تری متیل قلع | CH3)3Sn) | آلکیل | |||

| سیکلو پنتا دی انیل قلع | C5H5)2Sn) | حلقوی | |||

| دی اتیل تلورید | C2H5)2Te) | آلکیل | 7 در C°20 | ||

| دی متیل روی | CH3)2Zn) | آلکیل | 42- | 46 | 124 در 0°C |

| دی اتیل روی | C2H5)2Zn) | آلکیل | 28- | 118 | 6.4 در C°20 |

توجه: بسیاری از این ترکیبات به ویژه آلکیل پایینتر بسیار واکنشپذیر هستند. بسیاری از آنها فرار، آتشزا و در برخی موارد در تماس با آب واکنش انفجاری نشان میدهند و برخی سمی هستند که باید قبل از استفاده، توصیههای سازنده مورد مطالعه قرار گیرد.

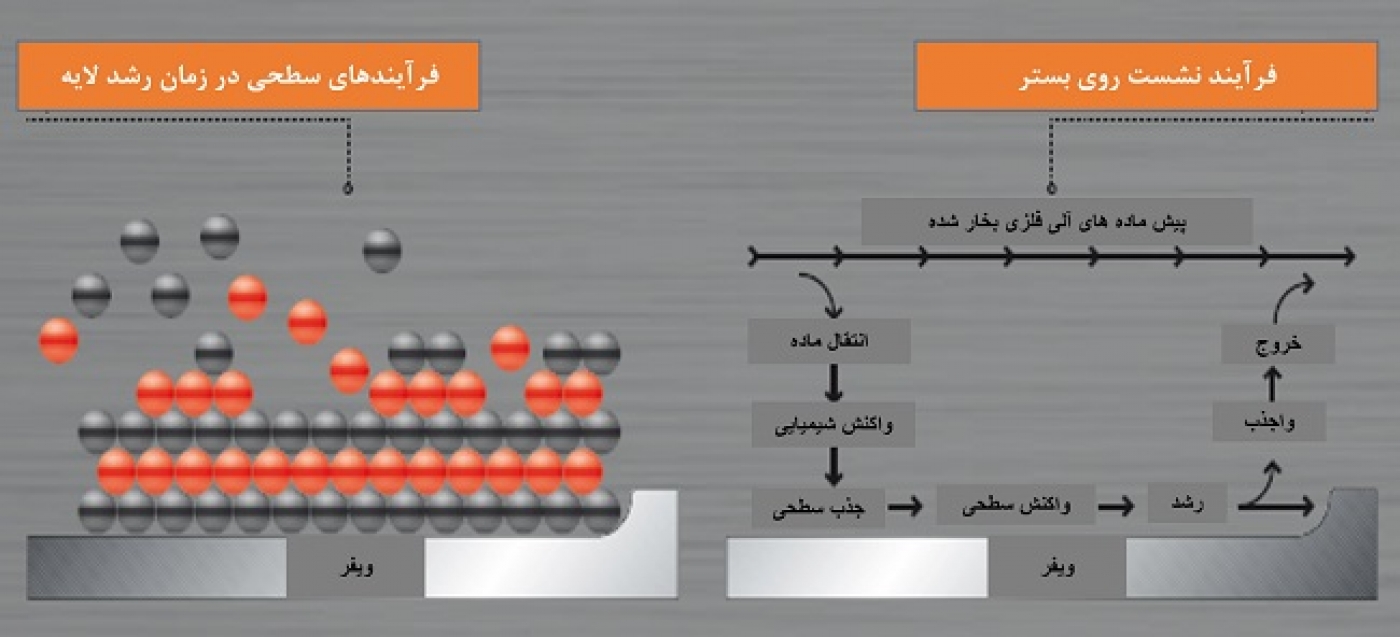

3- فرآیند MOCVD

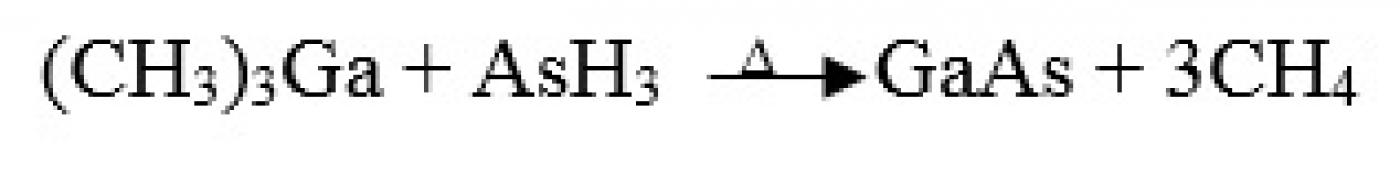

در فرایند MOCVD، یک یا چند جزء از فیلم نهایی در قالب آلکیل فلز و برخی دیگر معمولاً به صورت هیدریدها به محل واکنش منتقل میشوند. به عنوان یک مثال خاص، رشد گالیوم آرسناید GaAs به وسیله فرآیند MOCVD با استفاده از تری متیل گالیم (TMGa) به عنوان منبع گالیم اتفاق میافتد و همزمان از پیش ماده هیدرید آرسنیک هم استفاده میشود [9]. واکنش اصلی تشکیل GaAs را میتوان به صورت زیر نوشت:

واکنش (1)

4- تجهیزات MOCVD

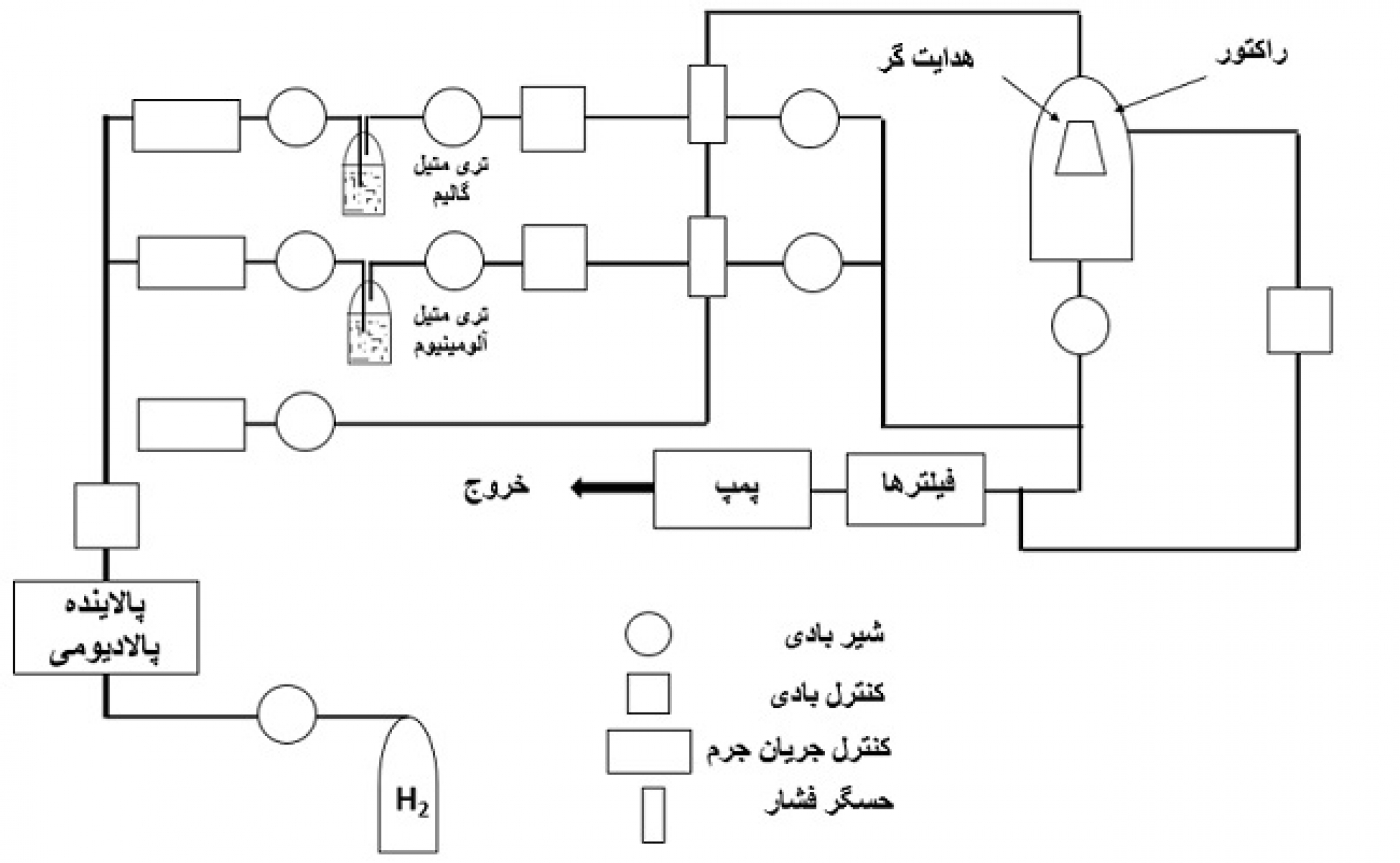

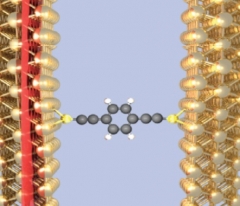

اغلب واکنشهای MOCVD در محدوده دمایی 300-800 درجه سانتیگراد و در فشارهای متغیر (کمتر از 1 تور تا فشار جو) انجام میشود. یکی از راکتورهای معمول مورد استفاده در رسوبدهی گالیوم-آلومینیم-آرسنید که مثالی از مواد اپتوالکترونیک است، در شکل 3 نشان داده شده است. به دلیل شرایط بحرانی در تهیه اغلب نیمهرساناها، نیاز به کنترل شدید در حین رسوبدهی و دقت بسیار و استفاده از پیشمادههای با خلوص بالا وجود دارد؛ در نتیجه کنترل با دقت زیاد میتوان محصولاتی با ضخامت کمتر از 10 نانومتر و سطح تماس کمتر از 1 نانومتر تولید کرد. تجهیزات و مواد مورد استفاده در MOCVD همه به صورت تجاری در دسترس هستند. این تجهیزات تاحدی نسبت به تجهیزات و مواد مورداستفاده در CVD گران قیمت هستند [10].

واکنش اصلی MOCVD برای رشد ترکیب نیمهرساناها را میتوان به سه گروه دستهبندی کرد که دو مورد از آن را به صورت مختصر مورد بحث قرار میدهیم [9]:

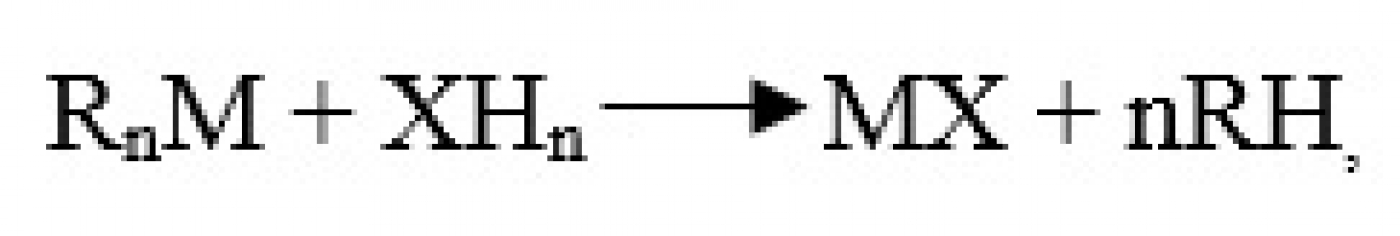

الف) واکنش بین ترکیبات آلی- فلزی و هیدریدها: واکنش اغلب برای رشد ترکیب نیمهرساناها استفاده شده است، شکل کلی واکنش به صورت زیر است [9]:

واکنش (2)

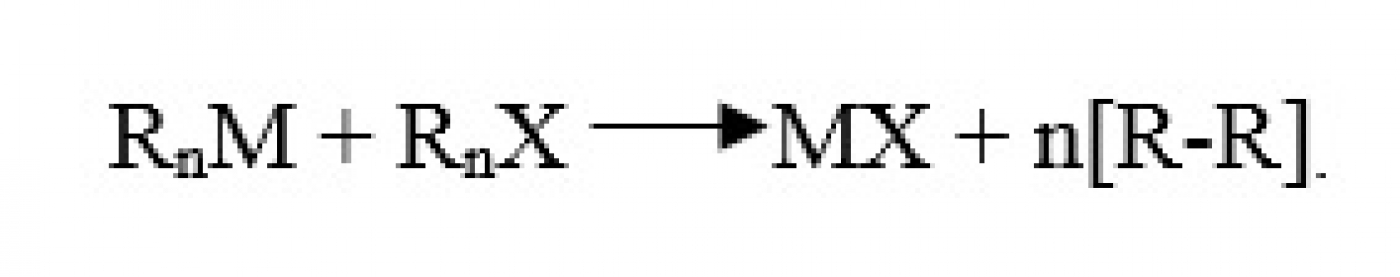

ب) واکنش بین ترکیبات آلی-فلزی: یکی از روشهای رشد معمول میتواند تنها استفاده از پیشمادههای آلی-فلزی باشد. به عنوان مثال، واکنش میتواند به صورت زیر ارائه شود [9]:

واکنش (3)

در این نوع واکنش R نشاندهنده رادیکالهای آلی، M یکی از اجزای اتمی ترکیب و X جز دیگری از ترکیب است.

اعتقاد بر این است که پیرولیز ترکیبات آلی-فلزی بالا در بستر گرم باعث واکنش فرم اتمی یا مولکولی ترکیبات و تشکیل ترکیب مورد نظر میشود [9].

ج) ترکیبات آلی-فلزیهای دیگر از قبیل آلکیلهای فلزی جایگزین شده با کلر [11] و ترکیبات کئوردیناسی [13و12].

5- کاربردها

1-5- MOCVD برای رسوب دادن فلزات

بسیاری از فلزات را میتوان با MOCVD رسوب داد و این در برخی موارد یک عملیات مهم صنعتی است. فلزاتی را که میتوان به راحتی به وسیله MOCVD رسوب داد فلزات غیرواسطه هستند. فلزاتی مانند آلومینیم، کادمیم، کروم، مس، طلا، نیکل، پلاتین، ایریدیم، رودیم، تیتانیم و … دارای پیشمادههای آلی-فلزی هستند و لذا میتوانند توسط MOCVD رسوبداده شوند [4].

2-5- واکنشهای MOCVD برای رسوبدهی کاربیدها و نیتریدها

بسیاری از واکنشهای MOCVD برای رسوبدهی کاربیدها و نیتریدها، به ویژه نیترید تیتانیوم برای کاربردهای نیمههادی، مانند سد نفوذ (diffusion barrier) مورد استفاده قرار میگیرند. از جمله اینها میتوان به کروم کاربید، تیتانیم کاربید، آلومینیم نیترید، بور نیترید، سیلیکون نیترید و تیتانیم نیترید اشاره کرد [4].

3-5- کاربرد MOCVD در لایهها و ادوات اپتوالکترونیک

اپتوالکترونیک یک صنعت نسبتاً جدید و سریعاً در حال رشد و بسیار کاربردی است. فرآیندهای تشکیل فیلم نازک و به ویژه MOCVD، نقش عمدهای در تولید این تجهیزات ایفا میکند. MOCVD و MBE (Molecular Beam Epitaxy) (همبافتی پرتو مولکولی) در حال حاضر دو فرایند عمده برای تولید فیلمهای نازک اپتوالکترونیکی هستند، که قادر به ساخت تجهیزات با کیفیت بسیار بالا و گهگاه با ویژگیهای منحصر به فرد و جدید است. فرآیند MBE یکی دیگر از روشهای تبخیری است که فیلمهای بسیار خالص و بسیار نازک تولید میکند. با این حال، سرعت رسوبدهی با MBE بسیار آهسته است. هر دو فرآیند MOCVD و MBE مواد با کیفیت و خلوص بالا، خواص الکترونیکی مطلوب و خواص فوتولومینسانس همسان تولید میکنند، اما MOCVD برای تولید در مقیاس بزرگ (Large Scale) مناسبتر است. MBE به فشار بسیار کم نیاز دارد که باعث پایین آمدن سرعت رسوبدهی میشود، علاوه بر این، MOCVD برای ترکیبات فسفری، آلومینیم گالیم آرسنید و آلیاژهای با دو عنصر گروه V (مانند As، Sb و Bi) بهتر است [4].

4-5- کاربردهای MOCVD در تجهیزات نوری

اخیراً، پوششهای نوری عمدتاً توسط فرآیندهای تبخیری، تکنیکهای CVD از قبیل CVD دستیاری شده با پلاسما (PECVD) و MOCVD تولید میشود. این روشها برای پوششهایی با کیفیت بالای ساختار بلوری و تجهیزاتی که در آن سطوح اشیاء سه بعدی پوشش داده شده میشود، مناسب هستند [4].

6- نتیجهگیری

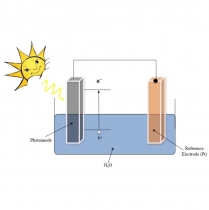

در MOCVD، رسوب به صورت یک فیلم نازک بر روی سطح ویفر نیمهرسانا به وجود میآید. رسوبدهی مواد نیمههادی مهم شامل گروههای III-V از نیمهرساناهای ترکیبی میتواند با روش MOCVD انجام شود. این لایه نازک به صورت همبافته و با رشد کنترل شده (معمولاً تک بلور) بر سطح ویفر است. امروزه فرایندهای MOCVD برای تولید پوششهایی جهت ذخیرهسازی نوری، فناوری اپتوالکترونیک و رسوب دادن ترکیبهای مختلف از جمله ترکیبات نیتریدی و کاربیدی و ترکیبات نیمهرساناها کاربرد دارند. کاربرد این ترکیبات در تجهیزاتی همچون LEDها، آشکارسازهای نوری، لیزرها، سلولهای خورشیدی و ترانزیستورهاست. روش MOCVD در مقایسه با MBE آسان و ارزانتر، با قابلیت تولید در مقیاس بالاتر و با گستردگی بیشتر برای تولید مواد مختلف است. تکنولوژی MOCVD در کنار سایر روشهای ترسیب لایه نازک، جزء پیشرفتهترین و کاربردیترین تکنیکها در صنایع اپتوالکترونیک محسوب میشود.