سنتز انواع نانوالیاف به روش الکتروریسی

مبحث نانو الیاف یا Nanofibers معرف بخش وسیعی از فناوری نانو است که با الیاف نانومتری و زیرمیکرومتری ارتباط دارد. علیرغم وجود تعاریف متعدد از نانو الیاف، در مجموع نانو الیاف نانوموادی یک بعدی تعریف میشوند که قطر کمتر از 1 میکرومتر (1000 نانومتر) و نسبت ابعاد (نسبت طول به قطر) بزرگتر از 100 دارند. این الیاف در برخی منابع الیاف فوق ظریف (سوپرفاین یا فوق ظریف) نیز خوانده شدهاند. وقتی الیاف در محدوده 100 تا 1000 نانومتر قطر داشته باشند به آنها الیاف سابمیکرون هم اطلاق میشود. در قطر بین 5 تا 500 نانومتر، نانو الیاف مساحت سطحی بین 10 تا 1000 مترمربع بر گرم دارند. در طی چند دهه گذشته، انواع گوناگون ساختارهای نانوالیافی با هدف ایجاد رویکرد مکمل یا جایگزین برای تهیه داربستهای مورد استفاده در مهندسی بافت، دارورسانی، فیلتراسیون و غیره توسعه پیدا کرده است. تخلخل، مورفولوژی، خواص مکانیکی و نرخ تجزیه غشاهای نانوالیافی بایستی منطبق بر نیازهای کاربرد نهایی باشد. نانو الیاف به دلیل خصوصیات منحصربهفرد خود از قبیل نسبت سطح به حجم بالا، انعطافپذیری در ایجاد ویژگیهای سطحی، عمکرد مکانیکی مناسب و میزان تخلخل و تراوایی بالا میتواند برای کاربردهای متنوع پزشکی، انرژی و غیره مورد استفاده قرار گیرد.

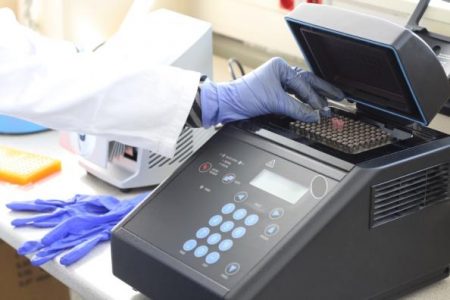

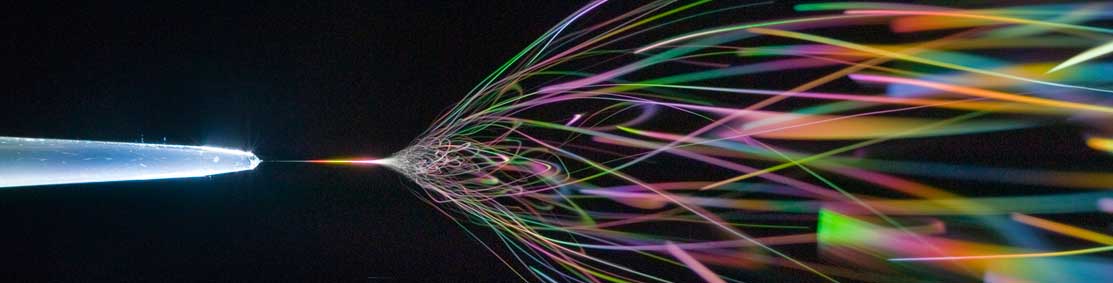

با وجود نرخ تولید پایین، روش الکتروریسی فرایندی ساده و جذاب برای تولید نانو الیاف است. شمایی از فرایند الکتروریسی در شکلنشان داده شده است. همانطور که مشاهده میشود، دستگاه الکتروریسی از سه بخش اصلی ژنراتور ولتاژ بالا، سرنگ برای تغذیه محلول پلیمری و جمعکننده تشکیل شده است. طراحی دستگاه الکتروریسی میتواند بهصورت افقی یا عمودی باشد. تنظیم دقیق مقدار محلول یا مذاب پلیمر ورودی به درون یک سرنگ بهعنوان نازل توسط پمپ تغذیه انجام میشود. محلول یا مذاب پلیمری با نرخ جریان مناسب و بهینه از روزنه خارج میشود. جمعکننده متصل به زمین بوده و معمولاً با یک فویل آلومینیومی پوشانده میشود. اعمال میدان الکتریکی قوی (5 تا 30 کیلوولت) در فضای بین سر سرنگ و جمعکننده فلزی (با فاصله 10 تا 25 سانتیمتر) باعث ایجاد بار القایی روی قطره پلیمری موجود در نوک سرنگ و لذا کشیده شدن قطره نیمهکروی به سمت جمعکننده و تغییر شکل آن به صورت مخروطی موسوم به مخروط تیلور میشود. با افزایش ولتاژ، نیروهای الکترواستاتیکی بر کشش سطحی غلبه کرده و یک جت پلیمری باردار از نوک سرنگ فوران کرده و به سمت جمعکننده کشیده میشود. حلال موجود در جت پلیمری قبل از رسیدن به جمعکننده و تشکیل شبکه به هم پیوستهای از نانو الیاف، تبخیر میشود که اصطلاحاً انجماد جت نام دارد. حرکت الیاف پس از جدا شدن از نوک سرنگ عمدتاً وابسته به نیروهای الکترواستاتیکی ناشی از میدان الکتریکی خارجی و بار سطحی جمعشده روی نانو الیاف الکتروریسیشده است. علاوه بر این، وجود بارهای الکترواستاتیک روی الیاف باعث افزایش بارهای ناهمنام روی جمعکننده شده و در نتیجه، به جذب الیاف توسط جمعکننده کمک میکند. همانطوری که در شکل 6 مشاهده میشود، هنگامی که جت باردار در طی فرایند الکتروریسی از مخروط تیلور فوران میکند، ابتدا در مسیر خط مستقیم حرکت میکند. جت سیال در ادامه حرکت خود بهعلت پدیده ناپایداری خمشی در یک مسیر پیچیده خم میشود و در اثر نیروهای الکتریکی کشیده شده و نازکتر میشود. این حرکت پرپیچ و خم ناشی از برهمکنش عوامل مختلفی مانند ویسکوزیته محلول، کشش سطحی، نرخ تبخیر حلال، رسانایی الکتریکی محلول، نیروهای الکترواستاتیک، اصطکاک هوا و گرانش است. این پدیده، مکانیزم مهمی برای دستیابی به الیاف با قطر نانومتری محسوب میشود. نرخ لایهنشانی الیاف با تشکیل اولین لایه نازک از الیاف روی سطح جمعکننده اندکی کاهش پیدا میکند. باردارشدن موضعی جمعکننده نیز حرکت نامنظم جت پلیمری در نزدیکی سطح را افزایش میدهد. حرکت شلاقوار نامنظم الیاف در نهایت باعث استقرار تصادفی الیاف الکتروریسیشده در یک دایره معمولاْ ۱۰ سانتیمتری میشود.

قطر، تخلخل و سایر ویژگیهای ظاهری الیاف را میتوان با اصلاح جریان محلول، ترکیب محلول پلیمری، پتانسیل میدان الکتریکی و فاصله بین سرنگ و جمعکننده کنترل کرد.