تغییرشکل پلاستیک شدید نانوکامپوزیت های زمینه فلزی

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

1-1- تعریف نانوکامپوزیت

2-1- نانوکامپوزیتهای زمینه فلزی

3-1- تغییرشکل نانوکامپوزیتهای زمینه فلزی

2- تغییرشکل شدید پلاستیک نانوکامپوزیتهای زمینه فلزی

1-2- تغییرشکل پلاستیک شدید برای ساخت نانوکامپوزیتهای زمینه فلزی

2-2- تغییرشکل پلاستیک شدید برای بهبود خواص نانوکامپوزیتهای زمینه فلزی

1-2-2- توزیع یکنواختتر فازهای تقویتکننده در سرتاسر زمینه همراه با ریزدانهتر کردن زمینه

2-2-2- ایجاد استحاله های فازی در فلز زمینه و تشکیل فازهای نانومتری

نتیجهگیری

1- مقدمه

1-1- تعریف نانوکامپوزیت

نانوکامپوزیت به یک ماده چندفازی گفته میشود که اندازه یکی از فازهای آن، حداقل در یک بعد، کمتر از 100 نانومتر باشد [1].

2-1- نانوکامپوزیتهای زمینه فلزی

امروزه نانوکامپوزیتهای زمینه فلزی (Metal Matrix Nanocomposites) بهدلیل برخی خواص منحصربهفرد، در اکثر صنایع بالادستی و پاییندستی مورد استفاده قرار میگیرند. ویژگی بارز نانوکامپوزیتهای زمینه فلزی، داشتن ترکیبی از چقرمگی و استحکام مکانیکی است. منشأ انعطافپذیری و استحکام مکانیکی بالا، وجود فاز نرم زمینه و ذرات ترد تقویتکننده است. نانوکامپوزیتهای زمینه فلزی بهطور گسترده در کاربردهای مختلف مهندسی مانند صنایع خودروسازی و هوافضا مورداستفاده قرار میگیرند [2]. تولید این نانوکامپوزیتها نیازمند اعمال دما و فشار بالا همزمان با کنترل دقیق اتمسفر سنتز برای جلوگیری از اکسیداسیون فلز زمینه است. بنابراین فرآیند ساخت این دسته از مواد به تجهیزاتی با طراحی خاص و شرایط محیطی کنترل شده نیاز دارد [3].

بهطور کلی، در نانوکامپوزیتهای زمینه فلزی، فاز تقویتکننده یا بهصورت ذره یا بهصورت الیاف به زمینه فلزی افزوده میشوند. از مهمترین خواص این مواد میتوان به عملکرد مکانیکی عالی، استحکام دمابالا، مقاومت سایشی مناسب و نرخ خزش پایین اشاره کرد [4]. در این بین، نانوکامپوزیتهای زمینه فلزی تقویت شده با ذرات، بهدلیل داشتن خواص ایزوتروپ، سهولت فرآیند تولید و هزینه کمتر نسبت به نانوکامپوزیتهای تقویت شده با الیاف پیوسته، بیشتر مورد توجه قرار گرفتهاند [2]. البته خواص نانوکامپوزیتهای تقویت شده با الیاف پیوسته، در راستای الیاف بهتر از سایر جهتها است.

3-1- تغییرشکل نانوکامپوزیتهای زمینه فلزی

تاکنون پژوهشهای بسیاری بر روی تغییرشکل نانوکامپوزیتهای زمینه فلزی انجام شده است. این پژوهشها شامل بررسی تأثیر نوع فرآیندهای مورد استفاده در تغییرشکل مانند نورد و اکستروژن، و بررسی تأثیر آزمونهای تغییرشکل در شرایط مختلف از لحاظ دما و نرخ کرنش (مانند آزمون فشار داغ و کشش داغ) است. این پژوهشها خواص مختلف نانوکامپوزیتهای زمینه فلزی مانند مقاومت به خستگی، مقاومت به سایش، سوپرپلاستیسیته، تغییرات خواص کششی و فشاری و خواص فیزیکی را مورد بررسی قرار دادهاند.

با توجه به نتایج بهدست آمده در رابطه با تغییرشکل پلاستیک شدید فلزات و آلیاژهای مهندسی، اخیراً از این روشها برای تغییرشکل نانوکامپوزیتهای زمینه فلزی استفاده شده است. در یکی از مقالات سایت آموزش نانو با عنوان «روش تغییرشکل پلاستیک شدید برای تولید مواد نانوساختار»، کلیات روشهای تغییرشکل پلاستیک شدید مورد بحث و بررسی قرار گرفت و مراحل مختلف آنها معرفی شدهاند. از سوی دیگر، با گسترش کاربردها و خواص منحصربهفرد نانوکامپوزیتهای زمینه فلزی، تمایل زیادی به بررسی تأثیر تغییرشکل پلاستیک شدید بر روی خواص مختلف نانوکامپوزیتهای زمینه فلزی بهوجود آمده است. در ادامه به بررسی تغییرشکل شدید پلاستیک نانوکامپوزیتهای زمینه فلزی پرداخته خواهد شد.

2- تغییرشکل شدید پلاستیک نانوکامپوزیتهای زمینه فلزی

تغییرشکل پلاستیک شدید نانوکامپوزیتهای زمینه فلزی دو هدف اصلی را دنبال میکند: (الف) ساخت نانوکامپوزیتهای زمینه فلزی؛ و (ب) بهبود خواص آنها.

1-2- تغییرشکل پلاستیک شدید برای ساخت نانوکامپوزیتهای زمینه فلزی

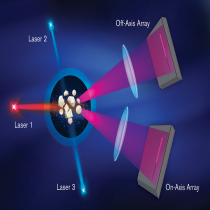

در بسیاری از پژوهشها، از تغییرشکل پلاستیک شدید بهطور همزمان برای ساخت نانوکامپوزیتهای زمینه فلزی و تغییرشکل آنها استفاده میشود؛ بدین منظور، مواد اولیه باید به صورت پودری باشند و هدف از اعمال تغییرشکل پلاستیک شدید، متراکم کردن (Consolidation) آنها است. بنابراین برای ساخت همزمان نانوکامپوزیتهای زمینه فلزی و تغییرشکل آنها باید از روشهایی استفاده کرد که در آنها تنش فشاری حداکثر و تنش کششی حداقل باشد. فرآیند پرس در کانال زاویهدار (ECAP) و پیچش با فشار بالا (HPT) فرآیندهای مناسبی برای این منظور هستند. با این وجود، فرآیند پرس در کانال زاویهدار (ECAP)، بیشترین کاربرد را در این زمینه دارد.

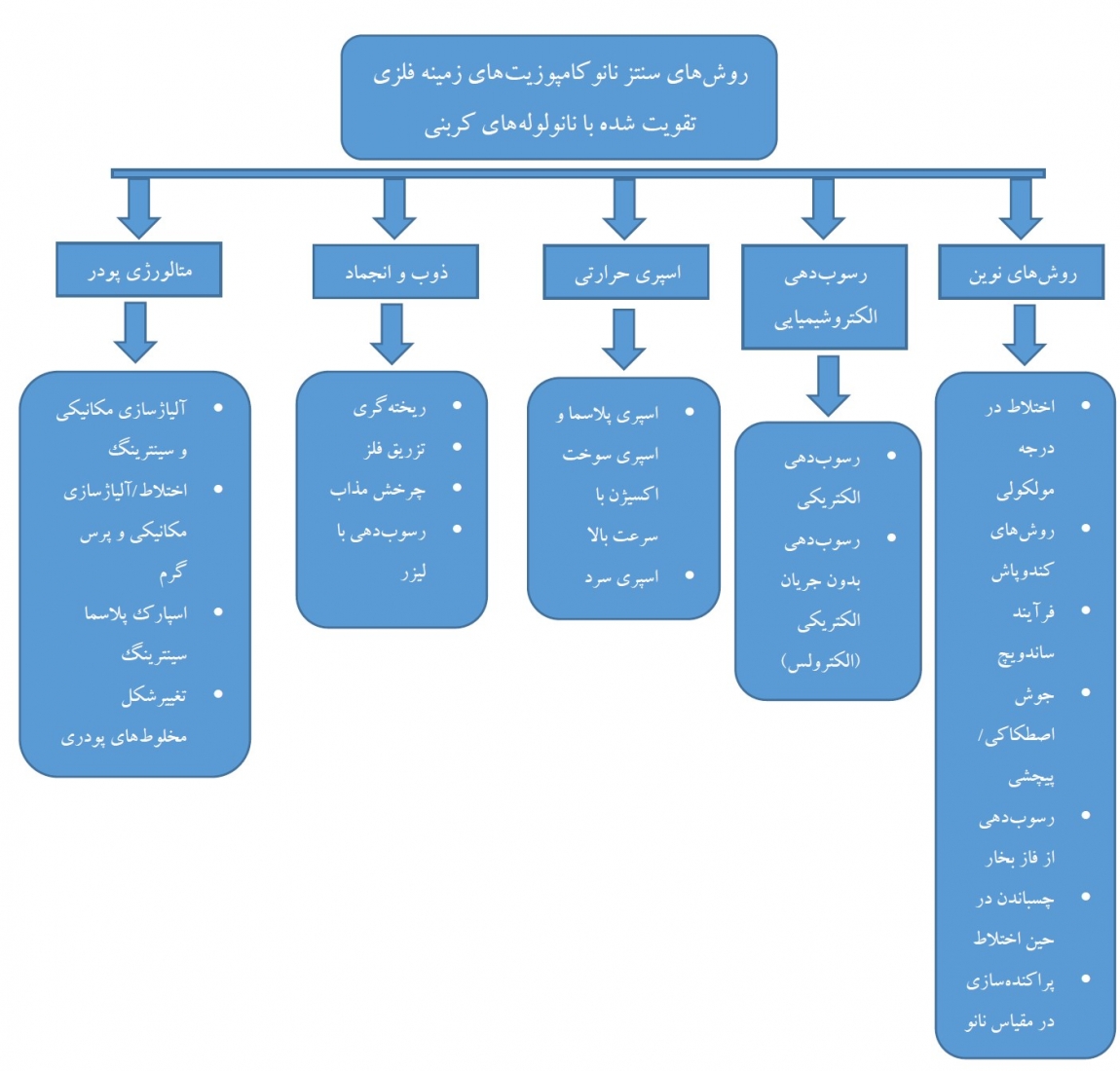

امروزه از تغییرشکل پلاستیک شدید برای ساخت نانوکامپوزیتهای زمینه فلزی تقویت شده با نانولولههای کربنی (CNT-reinforced metal matrix nanocomposites) استفاده میشود. نانولولههای کربنی به دلیل داشتن خواص مکانیکی عالی و رسانایی الکتریکی و حرارتی مناسب، تقویتکنندههای مناسبی برای فلزات سبک و مستحکم مانند مس، آلومینیوم و تیتانیوم هستند [5]. روشهای گوناگونی برای سنتز نانوکامپوزیتهای زمینه فلزی تقویت شده با نانولولههای کربنی وجود دارد. روش متالورژی پودر، رسوبگذاری شیمیایی از فاز بخار (Chemical Vapor Deposition, CVD)، تفجوشی قوس پلاسما (Spark Plasma Sintering, SPS)، و چسباندن در حین اختلاط (Mixing as paste) از جمله این روشها هستند. شکل 1 تعدادی از روشهای مورد استفاده در ساخت نانوکامپوزیتهای زمینه فلزی تقویت شده با نانولولههای کربنی را نشان میدهد.

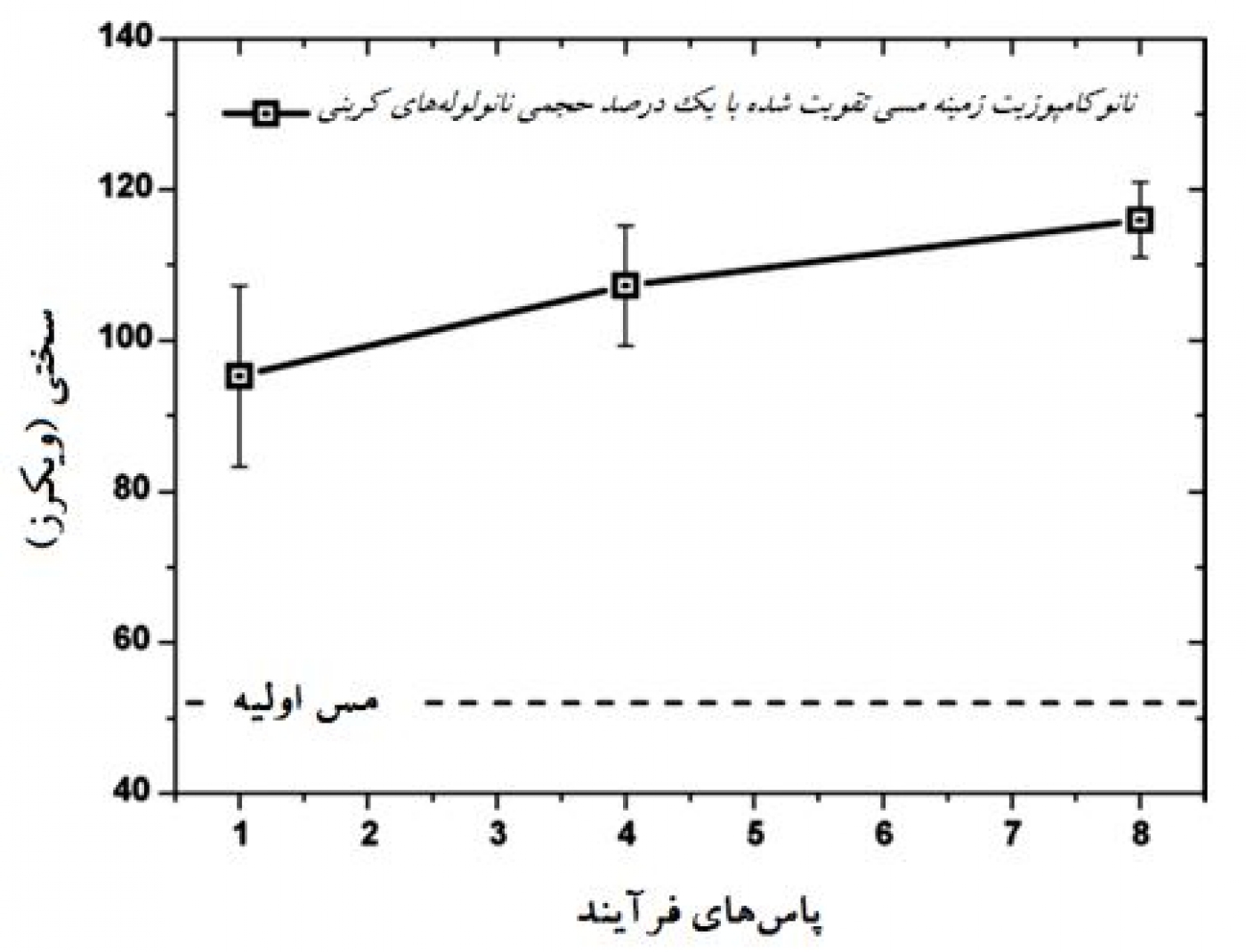

ساخت نانوکامپوزیت مس- نانولوله کربنی (Cu/CNT) با استفاده از فرآیند پرس در کانال زاویهدار باعث ایجاد نانوکامپوزیتی با چگالی کامل (Fully Density)، ریزساختار همگن، و استحکام بالا میشود. بهبود استحکام مکانیکی زمینه مسی در اثر افزودن نانولولههای کربنی، ناشی از انتقال مناسب بار از زمینه به تقویتکنندهها است [5]. با این وجود، اگر از روش مناسب برای سنتز استفاده شود، به دلیل چسبندگی ضعیف زمینه با ذرات تقویتکننده و عدم انتقال مناسب بارهای اعمالی از زمینه به تقویتکنندهها، امکان کاهش استحکام مکانیکی با افزودن نانولولههای کربنی وجود دارد. در نانوکامپوزیتهای مس- نانولوله کربنی ساخته شده با فرآیند ECAP، افزایش تعداد پاسهای فرآیند منجر به افزایش بیشتر استحکام نانوکامپوزیت میشود [7]. شکل 2 تغییرات سختی نانوکامپوزیت زمینه مسی تقویت شده با یک درصد حجمی نانولوله کربنی، با افزایش تعداد پاسهای فرآیند را نشان میدهد. این نمودار نشاندهنده تأثیر چشمگیر افزودن نانولولههای کربنی و افزایش تعداد پاسهای فرآیند بر روی خواص مکانیکی نانوکامپوزیت سنتز شده است.

افزایش تعداد پاسهای فرآیند پرس در کانال زاویهدار باعث شکسته شدن نانولولههای کربنی آگلومره شده میشود و توزیع یکنواختتری از ذرات تقویتکننده در سرتاسر زمینه مسی را به وجود میآورد. بنابراین سختی نانوکامپوزیت سنتز شده طبق رابطه هال-پچ افزایش مییابد [3و6].

تغییرشکل نانوکامپوزیتهای تقویت شده با نانولولههای کربنی باعث جهتگیری خوشههای CNT در راستای تنش برشی اعمال شده میشود [3]. بنابراین با توجه به جهتدار بودن تنش برشی اعمال شده در فرآیند ECAP، انتظار جهتگیری نانولولههای کربنی در راستای صفحات مشخصی وجود دارد. البته در فرآیندهای تغییر شکل پلاستیک شدید، احتمال آسیب دیدن نانولولههای کربنی به دلیل تغییرشکل شدید درحین فرآیند وجود دارد [6].

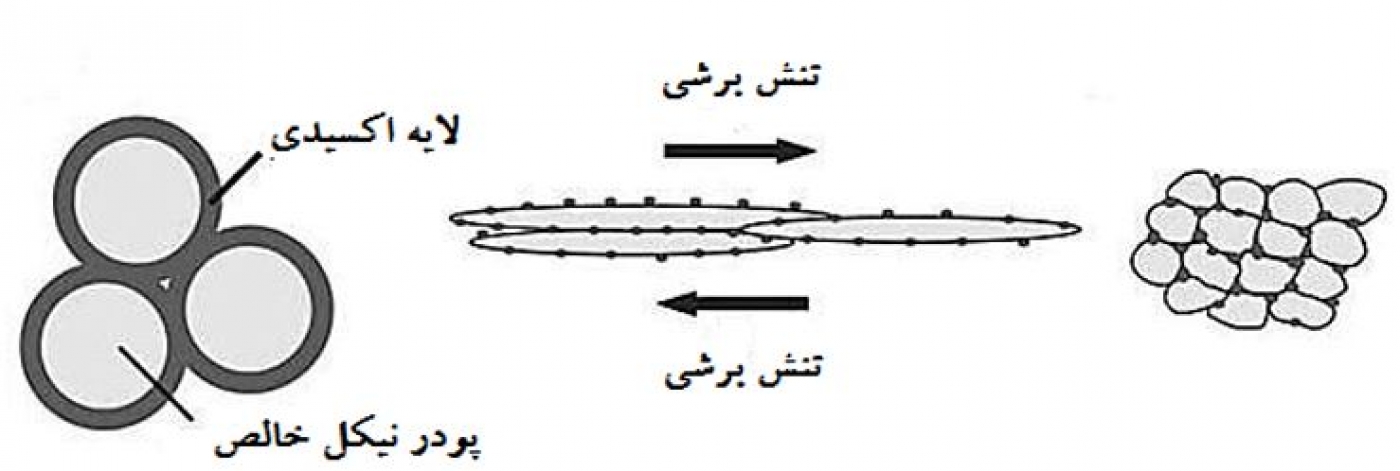

از فرآیند پیچش با فشار بالا، برای ساخت نانوکامپوزیتهای زمینه فلزی با ذرات تقویتکننده سرامیکی مانند نانوکامپوزیت نیکل- اکسید نیکل (Ni/NiO) استفاده میشود. ریزساختار نانوکامپوزیت سنتز شده با این روش شامل زمینهای بسیار ریزدانه و ذرات اکسید نیکل پراکنده شده در مرزدانهها است. مقایسه بین خواص نیکل خالص و نانوکامپوزیت نیکل- اکسید نیکل سنتز شده با روش پیچش با فشار بالا، نشاندهنده استحکام مکانیکی بالاتر نانوکامپوزیت است [8]. برای ساخت این نانوکامپوزیت، پودر نیکل اولیه در دمای 400 درجه سانتیگراد و به مدت 10 دقیقه آنیل میشود تا یک لایه اکسیدی (NiO) با ضخامت موردنظر بر روی آن تشکیل شود. سپس پودر به دست آمده، در دمای محیط تحت فرآیند پیچش با فشار بالا قرار میگیرد. در حین فرآیند تغییرشکل پلاستیک شدید، ذرات خالص نیکل کشیده شده و سپس ریزدانه میشود. همچنین لایههای اکسیدی موجود در حین این فرآیند خرد میشوند. شکل 3 شمایی از فرآیند سنتز پودر نانوکامپوزیتی نیکل- اکسید نیکل با روش پیچش با فشار بالا را نشان میدهد.

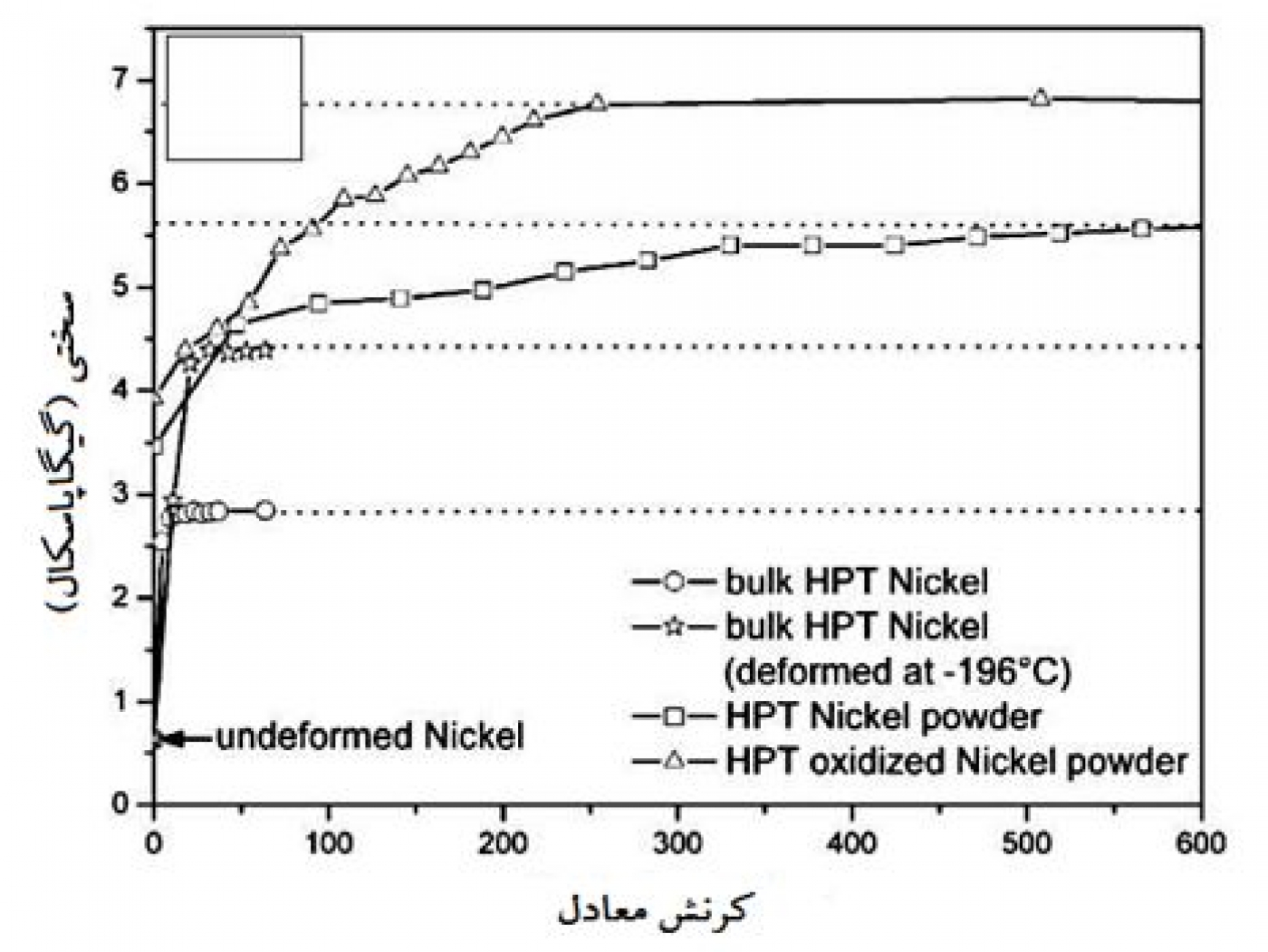

با افزایش میزان تغییرشکل پلاستیک شدید، نانوکامپوزیت نیکل – اکسید نیکل با ریزساختاری شامل نیکل ریزدانه و ذرات پراکنده اکسید نیکل به وجود میآید. با توجه به ریزدانه بودن نیکل زمینه، ذرات نیکل اکسید در مرزدانههای نیکل قرار میگیرند. این ذرات، با قفل کردن نابجاییها، مانع حرکت آنها شده و از سوی دیگر، از رشد دانهها جلوگیری میکنند. بنابراین بهدلیل غیرمتحرک شدن نابهجاییها و کاهش اندازه ذرات، سختی نانوکامپوزیت افزایش مییابد. شکل 4 تغییرات سختی نانوکامپوزیت نیکل – اکسید نیکل سنتز شده با روش پیچش با فشار بالا را برحسب میزان کرنش اعمال شده نشان میدهد.

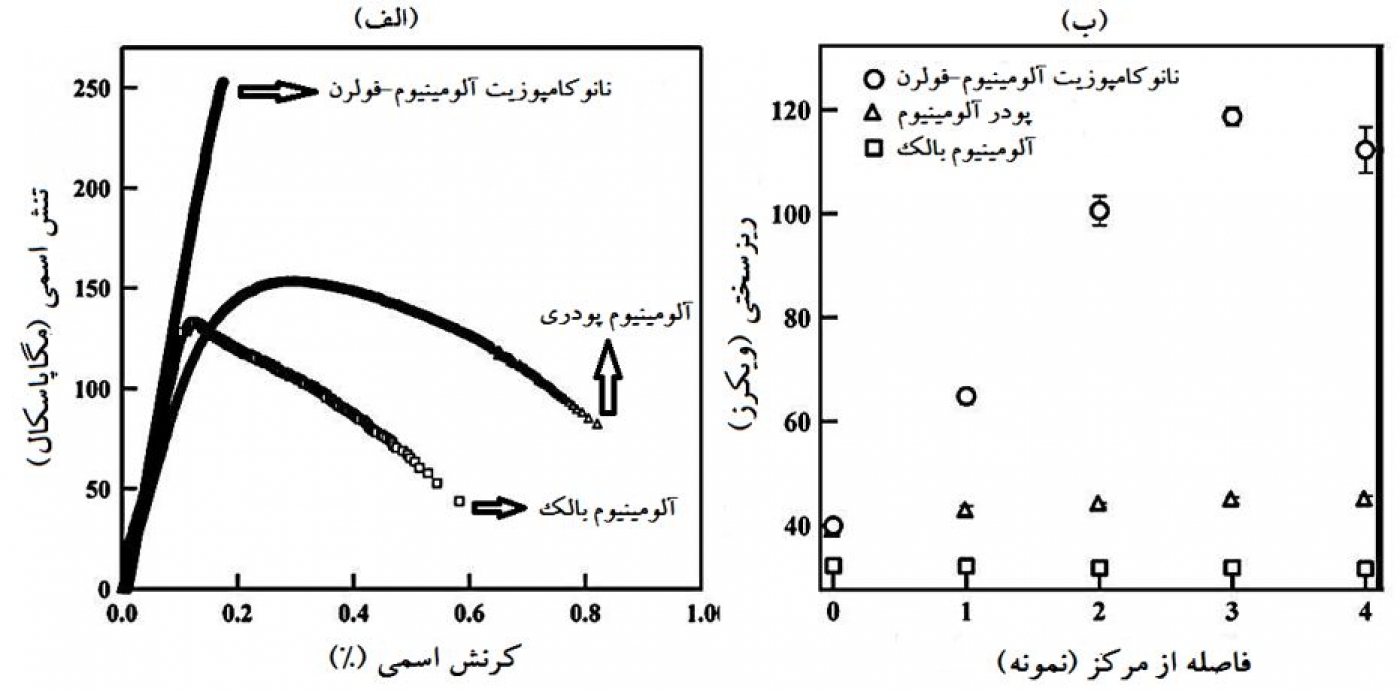

ساخت نانوکامپوزیت آلومینیوم-فولرن (Al/Fulleren) با استفاده از فرآیند پیچش با فشار بالا، مزیتهای قابل توجهی را نسبت به سایر روشهای متداول در ساخت این نانوکامپوزیت دارد که از مهمترین آنها میتوان به حذف عملیات بعدی شامل حرارت دادن و تفجوشی اشاره کرد [9]. سختی نانوکامپوزیت سنتز شده با این روش، 6 برابر از آلومینیوم بالک سنتز شده با روش مشابه، و 3 برابر از آلومینیوم پودری خالص بیشتر است. علاوه بر خواص مکانیکی مطلوب، این نانوکامپوزیت شکلپذیری قابل قبولی نیز دارد. شکل 5 تغییرات سختی برحسب فاصله از مرکز نمونه و منحنی تنش-کرنش نانوکامپوزیت آلومینیوم-فولرن، آلومینیوم بالک و آلومینیوم پودری خالص را نشان میدهد. اگرچه مقدار کرنش تا شکست در نانوکامپوزیت آلومینیوم – فولرن نسبت به آلومینیوم بالک و پودری کمتر است، ولی مقدار کرنش یکنواخت (الاستیک) در هر سه ماده تقریباً برابر است.

2-2- تغییرشکل پلاستیک شدید برای بهبود خواص نانوکامپوزیتهای زمینه فلزی

علاوه بر ساخت نانوکامپوزیتهای پودری، با استفاده از روش تغییرشکل پلاستیک شدید میتوان تغییرات قابل توجهی را در خواص این مواد ایجاد کرد. در حالت کلی، دو دلیل اصلی برای بهبود و تغییر خواص نانوکامپوزیتهای زمینه فلزی با اعمال تغییرشکل پلاستیک شدید وجود دارد: (الف) توزیع یکنواختتر فازهای تقویتکننده در سرتاسر زمینه همراه با ریزدانهتر کردن زمینه؛ و (ب) ایجاد استحالههای فازی در فلز زمینه و تشکیل فازهای نانومتری.

1-2-2- توزیع یکنواختتر فازهای تقویتکننده در سرتاسر زمینه همراه با ریزدانهتر کردن زمینه

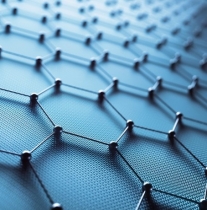

برای بررسی تأثیر تغییرشکل پلاستیک شدید بر روی خواص نانوکامپوزیتهای زمینه فلزی، نانوکامپوزیت مس- آلومینا (Cu-0.5wt%Al2O3) را در نظر بگیرید که با روش پیچش فشاربالا تحت تغییرشکل پلاستیک شدید قرار گرفته است. بررسیهای انجام شده با میکروسکوپ الکترونی عبوری مؤید ریزساختاری (زمینه) با ابعاد نانو همراه با پراکندگی مطلوب ذرات تقویتکننده در سرتاسر زمینه است [10]. نکته مهم، تأثیر مستقیم ذرات آلومینا در ریزدانهتر شدن زمینه مسی است. مشاهدات نشان میدهند که اندازه دانه در هنگام اعمال پیچش فشاربالا به زمینه مس خالص (بدون ذرات آلومینا)، دو برابر بزرگتر از اندازه دانه در حضور ذرات آلومینا است. اعمال فرآیند پیچش فشاربالا به نانوکامپوزیت مس-آلومینا باعث ایجاد ترکیبی از استحکام بالا (درحدود MPa 680)، میکروسختی قابل توجه (MPa 2300)، شکلپذیری مطلوب و هدایت الکتریکی مناسب میشود.

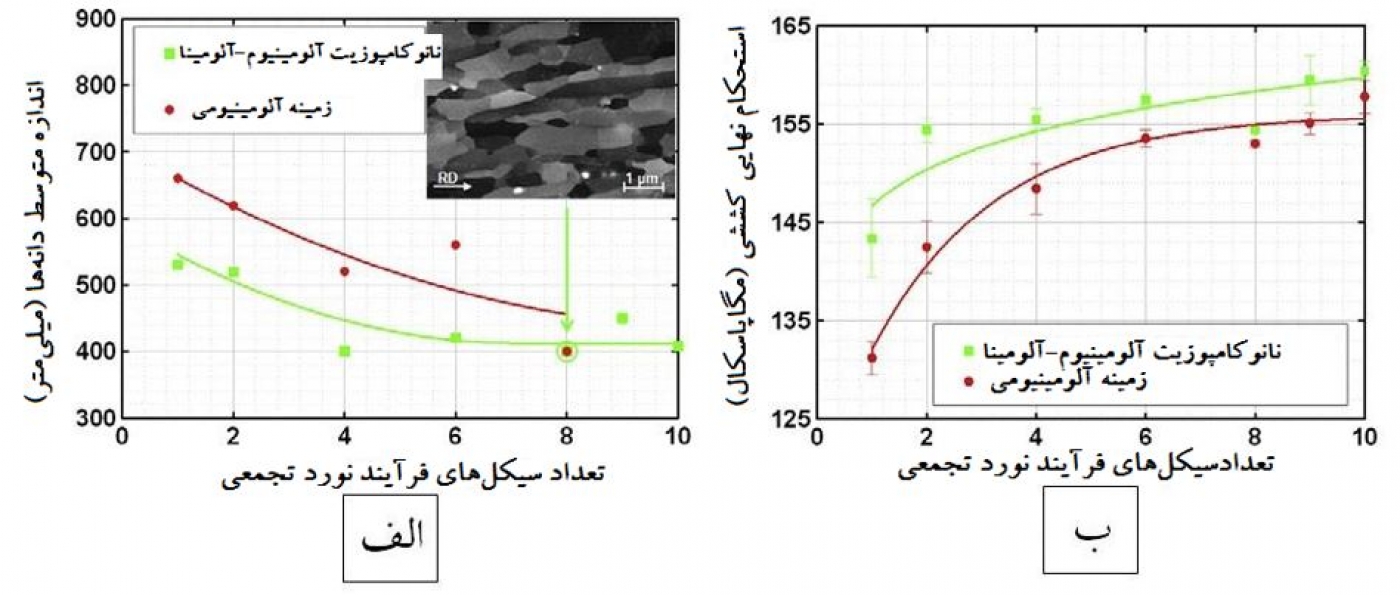

به طور مشابه، افزودن ذرات سرامیکی نانومتری (nm 10~) به مابین ورقهای فلزی در حین هر مرحله از فرآیند اتصال نورد تجمعی (ARB) باعث ریزتر شدن دانههای فلز زمینه و توزیع بسیار همگن ذرات سرامیکی در زمینه فلزی میشود. شکل 6 تغییرات اندازه متوسط دانهها و استحکام کششی نهایی نانوکامپوزیتهای آلومینیوم – آلومینا و زمینه آلومینیومی را با افزایش مقدار کرنش (افزایش سیکلهای فرآیند اتصال نورد تجمعی) نشان میدهد. دلیل ریزدانهتر شدن ذرات در این نانوکامپوزیتها، بهوجود آمدن کرنش موضعی اضافی در اطراف نانوذرات سرامیکی و استحکامبخشی بیشتر آنها گزارش شده است.

همگنسازی ریزساختار همراه با توزیع یکنواخت فاز تقویتکننده در سرتاسر زمینه، یکی دیگر از اهداف اعمال تغییرشکل پلاستیک شدید به نانوکامپوزیتهای سنتز شده است. بهعنوان مثال، از فرآیند پیچش با فشار بالا برای همگنسازی ترکیب شیمیایی نانوکامپوزیت زمینه مسی تقویت شده با الیاف آهن به ضخامت 50 نانومتر استفاده میشود [12]. تغییرشکل پلاستیک شدید باعث افزایش انحلال اتمهای آهن در زمینه مسی شده (تا 12% اتمی آهن) و محلول جامد فوق اشباع کاملاً همگنی را به وجود میآورد. همچنین انحلال اتمهای آهن باعث کاهش اندازه دانه تا ابعاد نانومتری میشود. افزودن مقدار بیشتر آهن به زمینه مسی منجربه کاهش بیشتر اندازه دانه بهخصوص در مناطقی با غلظت بالاتر آهن میشود [13].

علاوه بر نانوکامپوزیتهای زمینه فلزی، از تغییرشکل پلاستیک شدید برای همگنسازی ریزساختار کامپوزیتهای زمینه فلزی مانند کامپوزیت زمینه آلومینیومی تقویت شده با سیلیکون کاربید (با قطر 1 میکرومتر) استفاده میشود [14]. تغییرشکل پلاستیک شدید کامپوزیت باعث خردایش خوشههای سیلیکون کاربید و توزیع بسیار همگن آنها در سرتاسر زمینه میشود. البته پس از اعمال تغییرشکل پلاستیک شدید به این کامپوزیت، اندازه دانههای فلز زمینه و ذرات تقویتکننده، در محدوده میکرومتری باقی مانده و کامپوزیت نانوساختار نمیشود.

2-2-2- ایجاد استحالههای فازی در فلز زمینه و تشکیل فازهای نانومتری

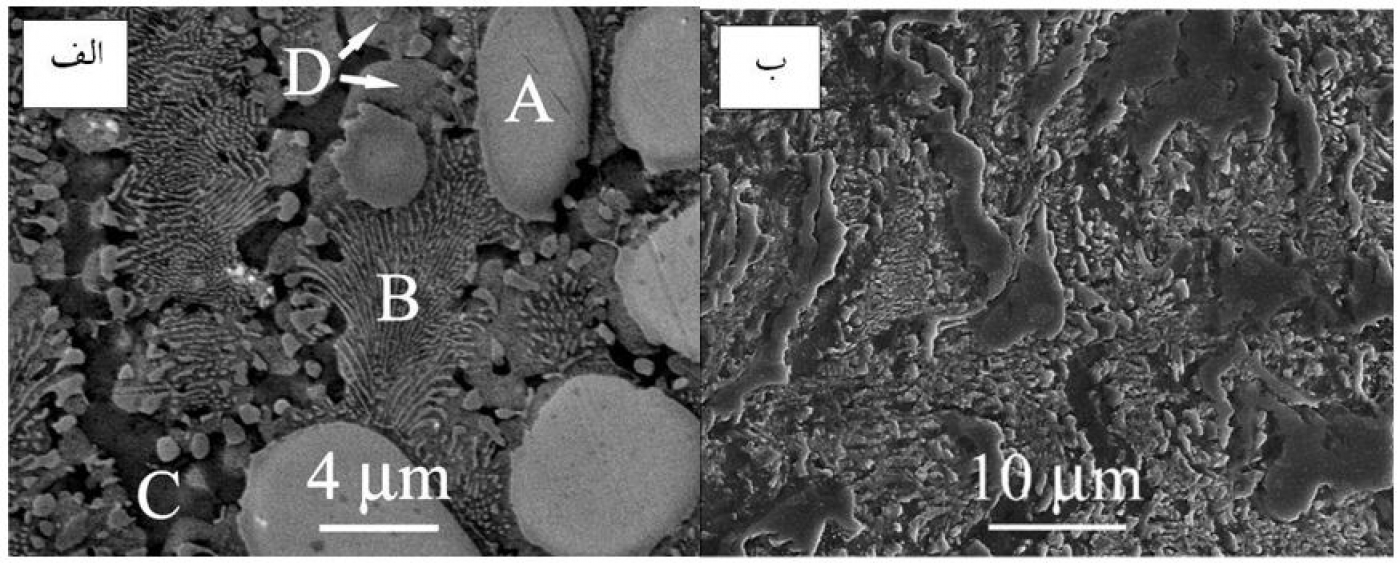

اگرچه روش تغییرشکل پلاستیک شدید، به عنوان یک روش کارآمد برای ایجاد فازهای نانومتری درجا (In-situ) در نانوکامپوزیتهای زمینه فلزی بهشمار میرود، اما هنوز استفاده از این تکنیک توسعه نیافته است. بهعنوان مثال، در نانوکامپوزیتی با زمینه آلیاژ تیتانیوم Ti60Cu14Ni12Sn4Nb10 که با استفاده از تغییرشکل پلاستیک شدید (پیچش با فشار بالا) ساخته شده است، اندازه فازهای یوتکتیکی و دندریتهای ایجاد شده در ریزساختار در حین انجماد آلیاژ، بهشدت کاهش یافته و توزیع یکنواختی از ذرات تقویتکننده در سرتاسر زمینه به دست میآید [15]. خواص مکانیکی این نانوکامپوزیت بهدلیل اندازه کوچک دانه و توزیع یکنواخت تقویتکنندهها در زمینه بهشدت افزایش مییابد. شکل 7 تصاویر میکروسکوپ الکترونی روبشی (Scanning Electron Microscope, SEM) این نانوکامپوزیت را پس از تغییرشکل پلاستیک شدید نشان میدهد. همانطورکه مشاهده میشود، پس از اعمال تغییرشکل پلاستیک شدید، دندریتها تغییرشکل یافته و کشیده میشوند. به طور مشابه، فازهای یوتکتیک موجود در زمینه تغییرشکل میدهند.

به طور مشابه، روش پیچش با فشار بالا، استحکام نانوکامپوزیتهای زمینه فلزی را با ریزدانه کردن ریزساختار (Structural Refinement) افزایش میدهد. منظور از ریزدانه کردن ساختار، کاهش ابعاد کلیه فازهای تشکیلدهنده، دندریتها و فازهای یوتکتیکی است. بنابراین تفاوت اساسی در مکانیزم استحکامدهی نانوکامپوزیتهای درجا و غیردرجا (ex situ)، افزایش استحکام ناشی از تشکیل فازهای تقویتکننده در حین فرآیند تغییرشکل پلاستیک شدید است.

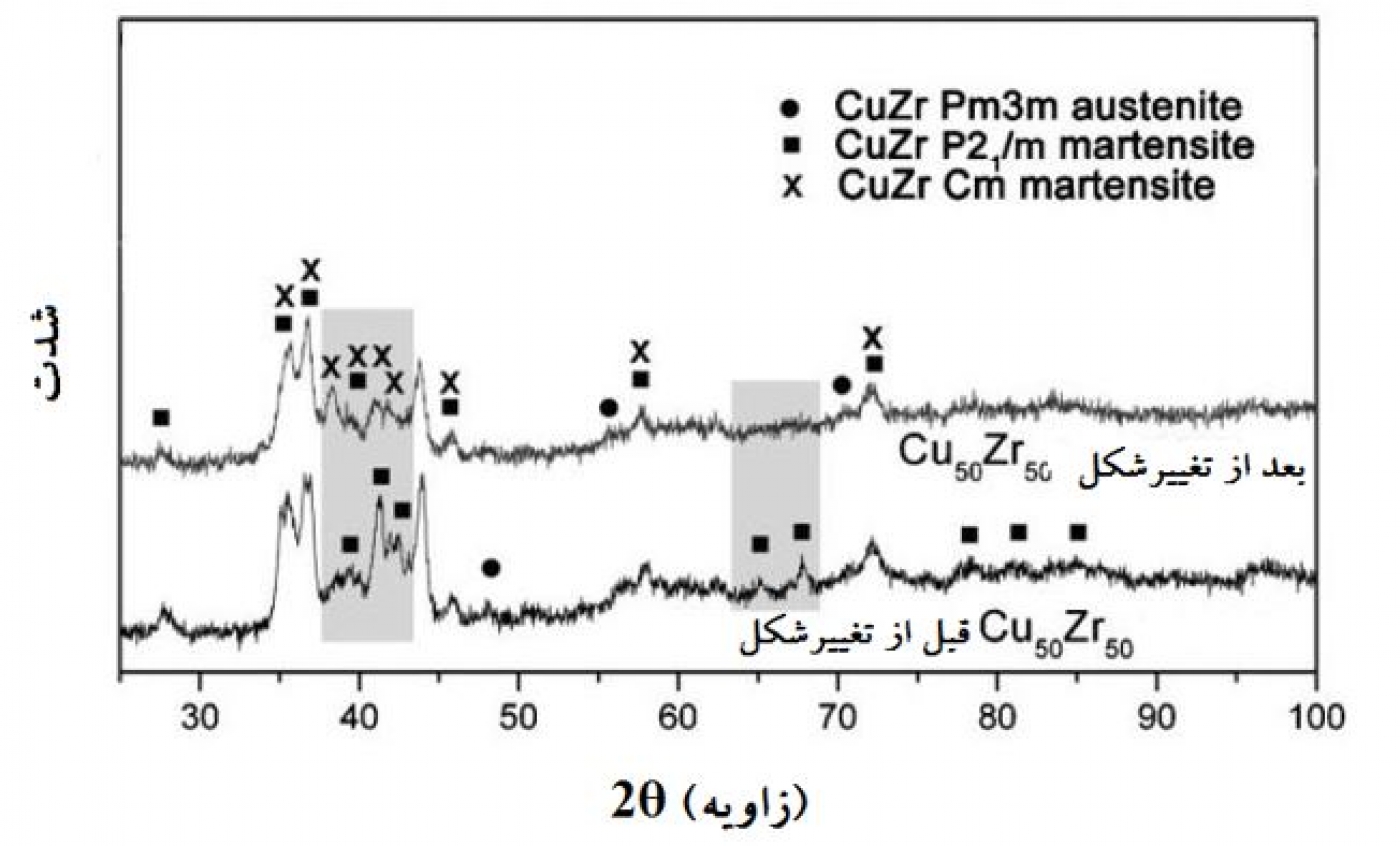

بهطورکلی، تغییرشکل نانوکامپوزیتها ممکن است باعث انجام استحالههای فازی در ماده شود. برای نمونه، در نانوکامپوزیتهای مارتنزیتی Cu50Zn50، تغییرشکل فشاری، باعث تغییر ترکیب شیمیایی فازهای تشکیل شده در ریزساختار میشود و خواص مکانیکی نانوکامپوزیت را تحت تأثیر قرار میدهد [16]. شکل 8 الگوی پراش اشعه ایکس این نانوکامپوزیتها را قبل و بعد از تغییرشکل پلاستیک شدید نشان میدهد. این الگو تأثیر قابل توجه فرآیند تغییرشکل را بر روی شدت پیک فازهای موجود نشان میدهد. همانطور که مشاهده میشود، تعدادی از پیکها پس از فرآیند تغییرشکل حذف شدهاند. دلیل استحکام و شکلپذیری بالای این نانوکامپوزیت پس از تغییرشکل پلاستیک شدید، تشکیل تعداد زیادی مرز دوقلویی (Twin Boundaries) در ریزساختار و استحالههای فازی ناشی از تغییرشکل (Deformation-Induced Phase Transformation) در درون فاز مارتنزیتی است.

نتیجهگیری

نانوکامپوزیتهای زمینه فلزی، به دلیل داشتن ترکیبی از چقرمگی بالا و استحکام مطلوب، بهطورگسترده در کاربردهای مختلف مهندسی مانند صنایع خودروسازی و هوافضا مورداستفاده قرار میگیرند. در این مقاله، تولید نانوکامپوزیتهای زمینه فلزی با استفاده از روشهای تغییرشکل پلاستیک شدید و تأثیر آنها بر روی خواص ریزساختاری و مکانیکی این مواد مورد بحث و بررسی قرار گرفت. گفته شد که تغییرشکل پلاستیک شدید در نانوکامپوزیتهای زمینه فلزی، دو هدف اصلی را دنبال میکند: (الف) ساخت نانوکامپوزیتهای زمینه فلزی؛ و (ب) بهبود خواص آنها. تأکید شد که برای ساخت همزمان نانوکامپوزیتهای زمینه فلزی و تغییرشکل آنها، باید از روشهایی استفاده کرد که در آنها تنش فشاری حداکثر و تنش کششی حداقل باشد. گفته شد که فرآیند پرس در کانال زاویهدار (ECAP)، بیشترین کاربرد را در ساخت نانوکامپوزیتهای زمینه فلزی با روشهای تغییرشکل پلاستیک شدید دارد. با بررسی چند نانوکامپوزیت زمینه فلزی مانند نانوکامپوزیتهای مس – نانولوله کربنی، نیکل – نیکل اکسید، و آلومینیوم – فولرن مشخص شد که ساخت نانوکامپوزیتهای زمینه فلزی با استفاده از تغییرشکل پلاستیک شدید چندین مزیت مهم دارد: توزیع یکنواختتر ذرات تقویتکننده در زمینه، افزایش خواص مکانیکی و افزایش شکلپذیری. همچنین استفاده از روشهای تغییرشکل پلاستیک به عنوان عملیات ثانویه بر روی نانوکامپوزیتهای زمینه فلزی، سه مزیت اصلی زیر را دارد: توزیع یکنواختتر فازهای تقویتکننده در سرتاسر زمینه، ریزدانهتر کردن زمینه و ایجاد استحالههای فازی در فلز زمینه همراه با تشکیل فازهای نانومتری. همچنین تشکیل فازهای نانومتری درجا (In-situ) در نانوکامپوزیتهای زمینه فلزی با تغییرشکل پلاستیک شدید، به طور اجمالی مورد بحث قرار گرفت.