فرآیند آندایز- معرفی و روش ها

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- فرآیند آندایز

1-2- انواع لایههای اکسیدی

2-2- روشهای تولید لایه اکسیدی متخلخل

1-2-2- فرآیند آندایز هدایتشده با پیشالگو

2-2-2- آندایز خودآراییشده (self-organized anodization process)

3- تولید پوششهای کامپوزیتی با روش آندایز

4- ریزساختار پوششهای آندایز شده

4- نتیجهگیری

1- مقدمه

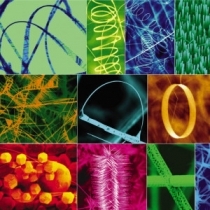

اخیراً استفاده از فناوری نانو و مهندسی سطح برای تولید نانوساختارهای متنوع و مواد جدید توجه بسیاری از محققان را به خود جلب کرده است و ارائه روشهای اقتصادی برای تولید ساختارهای چندلایه متناوب با تناوب کمتر از 100 نانومتر، بخش وسیعی از این پژوهشها را شامل میشود. از بین روشهای مختلف تولید نانوساختارها، نانولیتوگرافی (nanolithography)، یکی از متداولترین روشهای تولید سطوح نانوساختار است. این روش با وجود دقت بسیار بالا و تنوع زیاد، فرآیند پرهزینهای است. از نقطهنظر اقتصادی و فناوری، روش الکتروشیمیایی علاوهبر دقت بالا، روش کمهزینهتری بوده و لذا جایگزین مناسبی برای روش نانولیتوگرافی محسوب میشود.

در سالهای اخیر، روشهای الکتروشیمیایی برای تولید مواد نیمههادی، اکسیدها، و نیتراتهای فلزی بهکار گرفته شده است. در روشهای الکتروشیمیایی، دو رویکرد برای آمادهسازی مواد وجود دارد: رویکرد کاتدی (cathodic approach) و رویکرد آندی (anodic approach). ماده مورد نظر در رویکرد کاتدی به عنوان کاتد عمل میکند و در رویکرد آندی نقش آند را دارد. با هرکدام از این روشها میتوان مواد نانوساختار تولید کرد. فرآیند آندایز (anodization process) یکی از روشهای الکتروشیمیایی است که در آن، رویکرد آندی مورد استفاده قرار میگیرد.

آندایز در مقیاس صنعتی برای اولین بار در سال 1923 برای جلوگیری از خوردگی تجهیزات دریایی استفاده شد. در آن زمان فرآیند آندایز با استفاده از اسید کرومیک انجام میگرفت. این فرآیند به سرعت گسترش یافت و در سال 1927 توسط گوور (Gower) و اوبرین (O’Brien)، در الکترولیت اسید سولفوریک انجام شد. آندایز با اسید اگزالیک برای اولین بار در ژاپن و سپس در آلمان، به ویژه در کاربردهای معماری بهکار گرفته شد.

2- فرآیند آندایز

در حالت کلی، آندایز یک فرآیند الکتروشیمیایی (electrochemical process) است که برای افزایش ضخامت لایه اکسیدی که به صورت طبیعی بر روی سطح فلزات تشکیل میشود، بهکار میرود. این فرآیند بر روی برخی از فلزات مانند تیتانیوم، روی، تنگستن و آلومینیوم قابل انجام است؛ اما فلزات دیگر مانند آهن و فولاد را نمیتوان به دلیل ورقهورقهشدن در حین فرآیند، آندایز کرد.

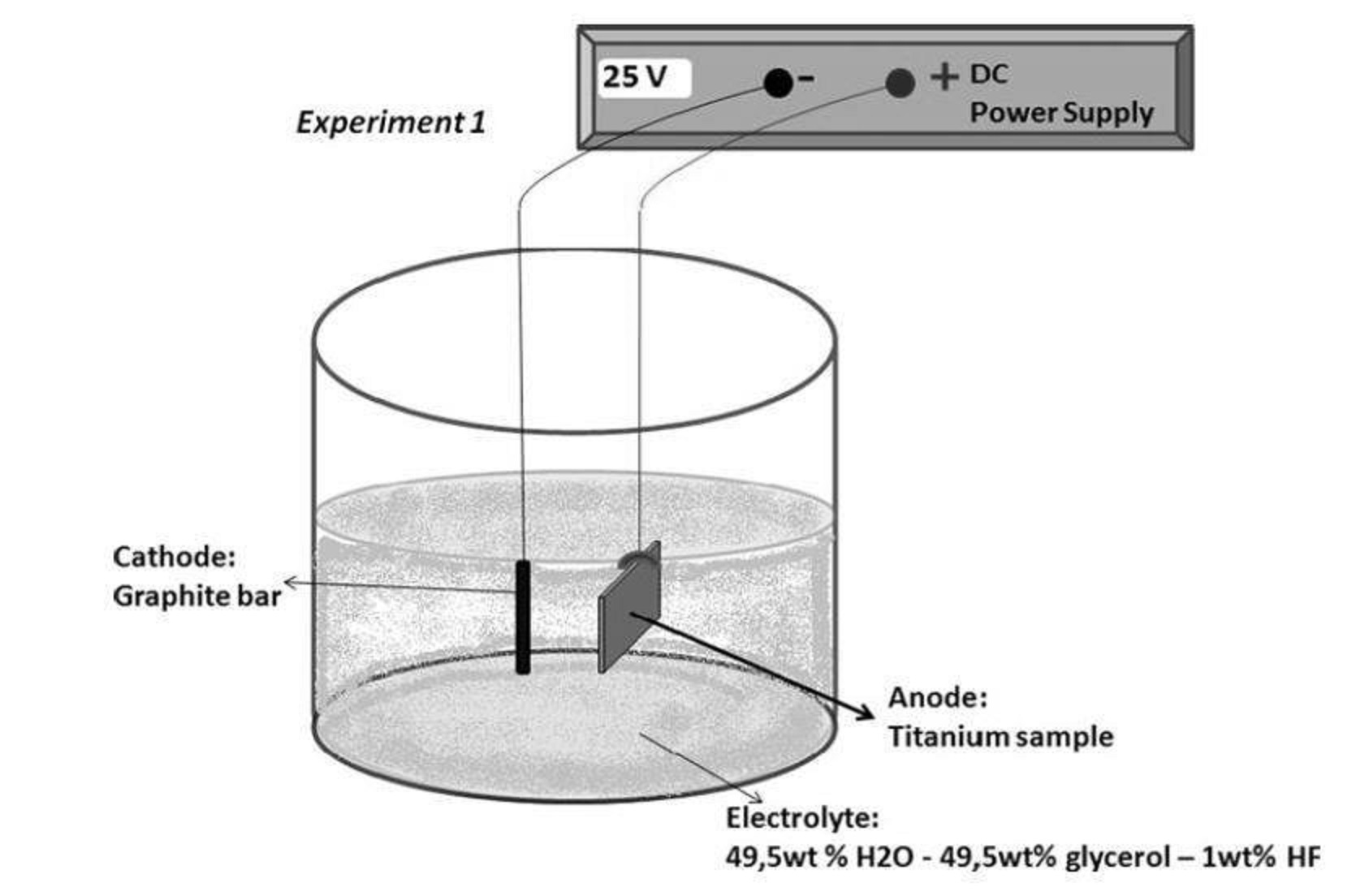

فرآیند آندایز باعث ایجاد تغییر در بافت میکروسکوپی سطح و ساختار بلوری لایههای سطحی فلز میشود. پوششهای آندی معمولاً سختتر و چسبندهتر از انواع رنگها و روکشهای فلزی هستند و مقاومت ماده در برابر خوردگی و سایش را به طور قابلملاحظهای افزایش میدهند. فرآیند آندایز در یک سلول الکتروشیمیایی انجام میشود. شکل 1 تصویری از یک سلول الکتروشیمیایی را نشان میدهد که از سه بخش کاتد، آند و محلول الکترولیت تشکیل شده است.

در فرآیند آندایز، فلز مورد نظر با خلوص بسیار بالا، به عنوان آند و فلز دیگری مانند آلومینیوم، تیتانیوم، پلاتین، پالادیم، نیکل یا تنگستن به عنوان کاتد قرار داده میشود. نوع الکترولیت نیز بسته به نوع لایه اکسیدی و ویژگیهای آن مانند قطر حفرهها و فاصله بین آنها انتخاب میشود. با عبور جریان از محلول الکترولیت، هیدروژن در کاتد (الکترود منفی) و اکسیژن در سطح آند (الکترود مثبت) آزاد شده و لایه اکسیدی بر روی فلز آندایزشده رشد میکند (شکل 1). جریان عبوری میتواند مستقیم، متناوب یا پالسی باشد. بسته به جنس فلز، الکترولیت مورد استفاده و هندسه ساختار، فرآیند آندایز در محدوده ولتاژ 15 تا 195 ولت انجام میشود.

1-2- انواع لایههای اکسیدی

طی فرآیند آندایز در الکترولیتهای آبی دو نوع لایه اکسیدی با مورفولوژیهای متفاوت میتواند ایجاد شود: (1) لایه اکسیدی سدی و (2) لایه اکسیدی متخلخل. ماهیت الکترولیت مورد استفاده، تعیینکننده نوع لایه اکسیدی و ویژگیهای آن است. لایه اکسیدی سدی، نامتخلخل و نارسانا بوده و هنگامی بر روی سطح فلز تشکیل میشود که فرایند آندایز در الکترولیت خنثی با pH بین 5 تا 7 مانند محلول آمونیوم اکسالات، بورات، سیترات، فسفات، آدیپات و تنگستات و اسید کرومیک انجام شود. این لایه نازک، دیالکتریک بوده و از لحاظ شیمیایی غیرفعال (passive) است. این لایه اکسیدی متراکم عملاً در الکترولیتهای خنثی حل نمیشود.

چنانچه در فرآیند آندایز، از الکترولیتهای اسیدی مانند اسید سلنیک، سولفوریک، اکسالیک، فسفریک، مالونیک، تارتاریک، سیتریک و مالیک استفاده شود، لایه اکسیدی حاصل از نوع متخلخل خواهد بود.

تفاوت این دو نوع اکسید آندی سدی و متخلخل در سینتیک رشد لایه اکسیدی است. در مورد تشکیل اکسید سدی تحت شرایط پتانسیواستاتیک (پتانسیل ثابت)، چگالی جریان (j) به صورت نمایی با زمان آندایز (t) کاهش مییابد. بهطور مشابه، سرعت رشد لایه اکسیدی تقریباً به صورت نمایی با گذشت زمان کاهش مییابد و بیشینه ضخامت لایه اکسیدی قابلحصول را محدود میکند (شکل 2). به صورت تجربی دریافتهاند که ضخامت لایه اکسیدی سدی به صورت مستقیم با پتانسیل اعمالی (U) متناسب است. از طرف دیگر، مقدار چگالی جریان در فرایند آندایز از نوع اکسید متخلخل تحت شرایط پتانسیل ثابت، در بازه مشخصی تقریباً ثابت باقی میماند؛ زیرا ضخامت لایه سدی در زیر حفرات ثابت است. بنابراین، ضخامت لایه اکسیدی سدی بهدستآمده به صورت خطی با مقدار کل بارِ درگیر در واکنش الکتروشیمیایی یا زمان آندایز متناسب است.

2-2- روشهای تولید لایه اکسیدی متخلخل

اکسید فلزی متخلخل را با دو روش میتوان تولید کرد:

1) آندایز هدایتشده با پیشالگو (pre-patterned guided anodization process).

2) آندایز خودآراییشده (self-organized anodization process).

1-2-2- فرآیند آندایز هدایتشده با پیشالگو

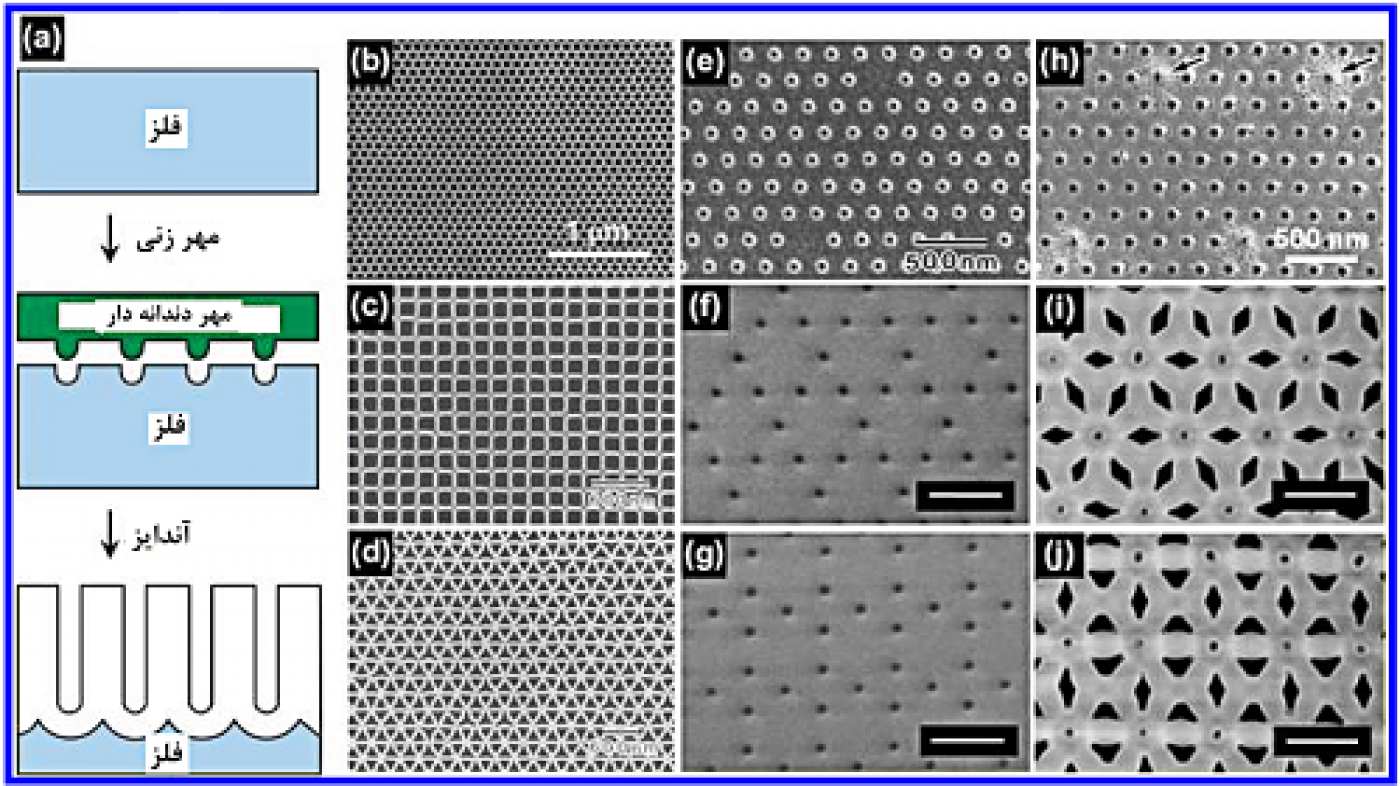

در روش آندایز هدایتشده با پیشالگو، قبل از فرایند آندایز، الگویی را بر روی سطح صیقلی فلز موردنظر ایجاد میکنند تا نانوحفرههای حاصل از فرایند آندایز، نظم ایدهآلی به خود بگیرند. ایجاد الگو بر روی سطح فلز با روشهای مختلفی انجام میشود. یکی از این روشها، دندانهگذاری با استفاده از نوک تیز پروب میکروسکوپ روبشی (scanning probe microscope) بر روی سطح فلز است. در این روش، هر نمونه باید جداگانه دندانهگذاری شود. از آنجاییکه این روش بسیار زمانبر است، تنها در کاربردهای آزمایشگاهی از این روش استفاده میشود.

روش دیگر استفاده از لیتوگرافی است که در آن، سطح فلز به وسیله مُهر (imprint) حکاکی میشود. این مهر از آرایههای برجستهای تشکیل شده است که با استفاده از آن میتوان سطح فلزات را چندین بار نقشبندی کرد. پس از اعمال مهر، آرایههای فرورفتهای بر روی سطح فلز ایجاد میشوند که ناشی از برآمدگیهای مهر است. عمق این فرورفتگیها حدود 20 نانومتر است. آرایههای گوناگونی از نانوحفرهها مانند آرایههای مثلثی، مربعی و ششگوش را میتوان با استفاده از اشکال و چینشهای مختلف مهر به وجود آورد. فرآیند دندانهگذاری در شکل 3 نشان داده شده است.

از آنجاییکه این روش بسیار هزینهبر است، اغلب از روش آندایز خودآراییشده به عنوان روش جایگزین استفاده میشود.

2-2-2- آندایز خودآراییشده (self-organized anodization process)

در این روش حفرهها به صورت خودآرا (self-assembled) بدون استفاده از مهر و با اعمال ولتاژ به سلول الکتروشیمیایی ایجاد میشوند. در این روش، آرایهای از نانوحفرههای استوانهای شکل بهوجود میآید که هرکدام از این استوانهها در مرکز یک سلول ششگوش قرار دارد. پارامترهای هندسی مهم در این ساختار عبارتند از: قطر حفرهها، فاصله بین حفرهها و عمق آنها. جزئیات بیشتر در مورد ساختار حفرات در مقاله «نانوحفرههای آلومینا» ارائه شده است. شکل 4 شمایی از ساختار نانوحفرههای تشکیلشده در اکسید آلومینیوم را نشان میدهد.

در فرآیند آندایز خودآراییشده، حفرهها در جهت عمود بر سطح فلز زیرین خود رشد میکنند؛ بدین صورت که با اعمال میدان الکتریکی، لایه اکسیدی در فصل مشترک اکسید/الکترولیت به تدریج حل میشود و در فصلمشترک اکسید/فلز به تدریج رشد میکند.

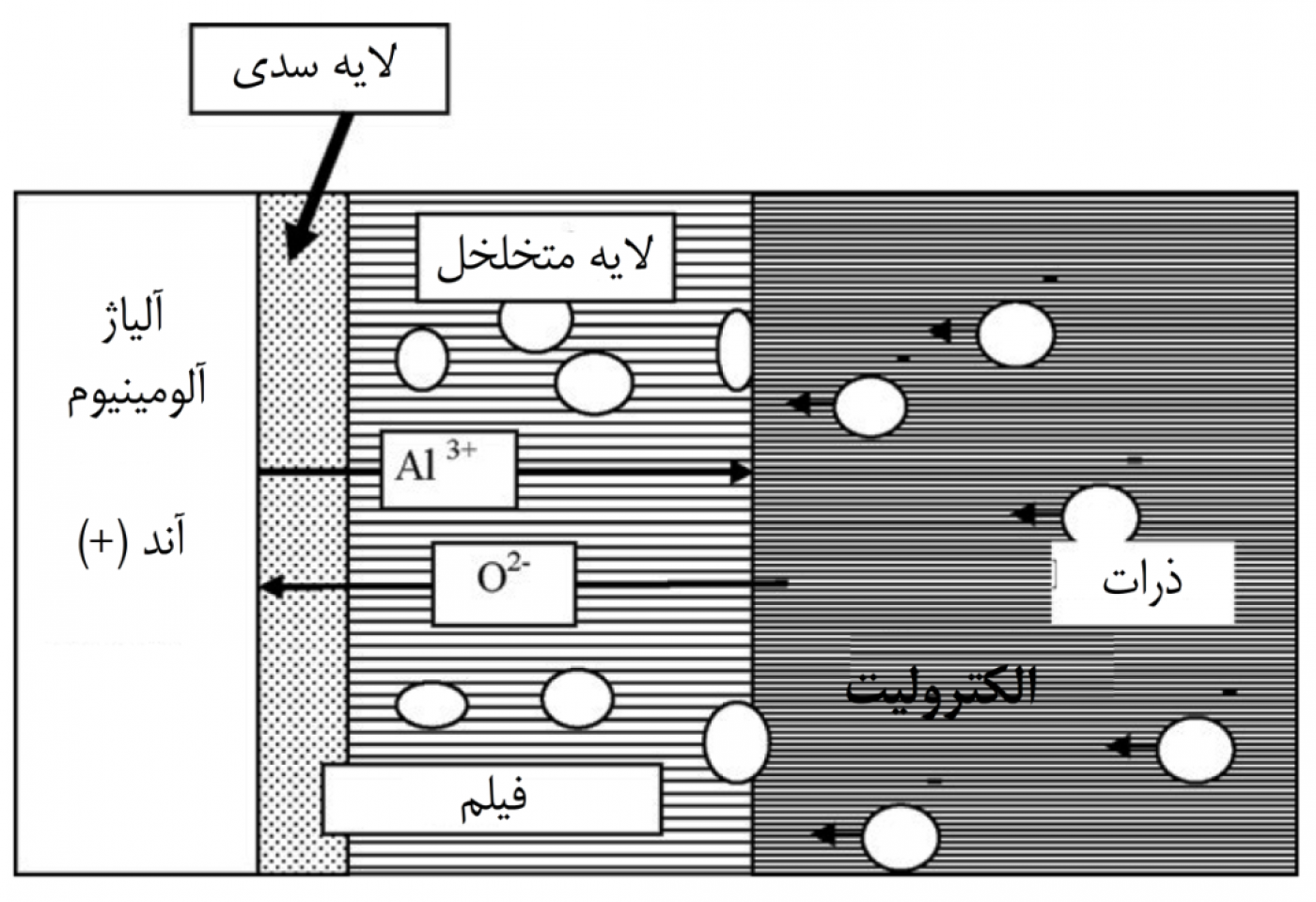

به دلیل مهاجرت یونهای حامل اکسیژن (2-O و –OH) از محلول الکترولیت به درون لایه اکسیدی، رشد لایه اکسیدی در فصلمشترک اکسید/فلز در نقاط انتهایی حفرهها انجام میشود. یونهای فلزی در فصلمشترک پیشرونده اکسید/الکترولیت، به درون محلول الکترولیت رانده میشوند. رشد لایه اکسیدی متخلخل مستلزم مهاجرت یونهای فلزی به درون محلول الکترولیت و حضور آنها در فصلمشترک اکسید/الکترولیت است. جزئیات بیشتر در مورد نحوه شکلگیری حفره طی فرآیند آندایز خودآراییشده، در مقاله «نانوحفرههای آلومینا» آورده شده است.

3- تولید پوششهای کامپوزیتی با روش آندایز

همانطور که در شکل 5 مشاهده میشود، لایه اکسیدی محافظ، از دو لایه سدی و لایه اکسیدی متخلخل تشکیلشده است. این لایه محافظ در طول فرآیند اکسیداسیون آندی، ضخامتی بین 0.01 تا 0.1 دارد و در اثر واکنش بین الکترولیت و سطح فلز تشکیل میشود. سپس لایه اکسیدی متخلخل شروع به رشد میکند. در حالت کلی، لایه محافظ با مهاجرت یونهای –O2 از الکترولیت به سمت سطح و مهاجرت معکوس یونهای Al-3 بهوجود میآید. مکانیزم تشکیل پوشش کامپوزیتی به این صورت است که سطح ذرات یا نانوذرات مورد نظر باید با استفاده از سورفکتانت آنیونی فعال شود تا ذرات بار منفی به خود بگیرند. در صورتیکه توزیع ذرات در الکترولیت بسیار یکنواخت بوده و از عوامل سطحی برای باردار کردن ذرات استفاده شود، ذرات مورد نظر میتوانند تحت جریان الکتریکی، خود را به سطح لایه اکسیدی محافظ برسانند و جذب تخلخلهای آن شوند. این ذرات بسته به اندازه میانگین، در حفرههای متناسب با خود مینشینند و موجب افزایش سختی و مقاومت به سایش لایه اکسیدی میشوند.

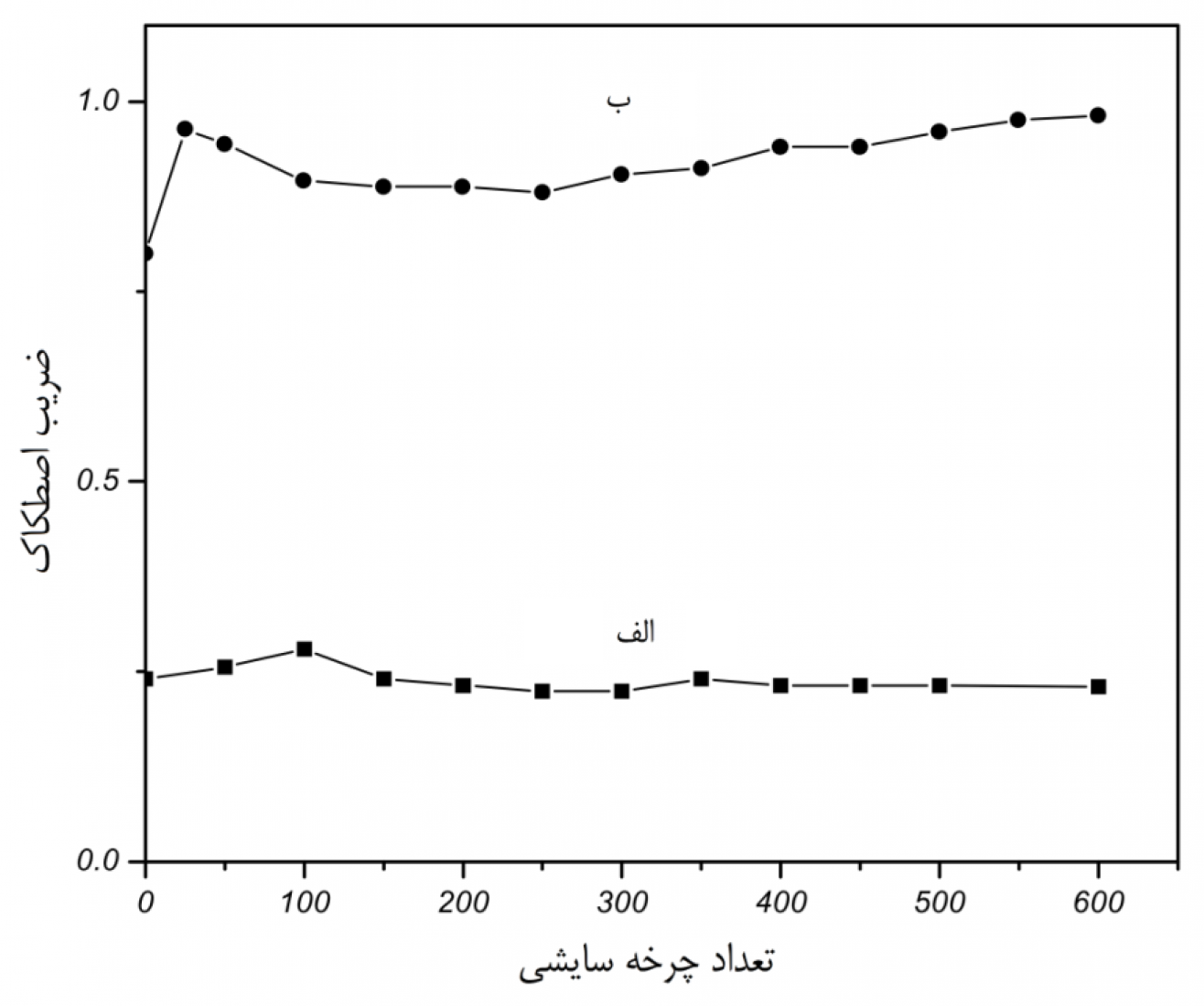

روش مرسوم برای تولید لایههای کامپوزیتی با استفاده از آندایز، استفاده از «فرآیند آندایز سخت» برای ساخت یک لایه متخلخل و پر کردن منافد آن با مواد مورد نظر است. در حالت کلی، میتوان منافذ لایه اکسیدی را به دو صورت پر کرد: (1) آببندی کردن با مواد جامد روانساز مانند پلی تترا فلوئورو اتیلن (PTFE)؛ و (2) پوششدهی سطحی لایه متخلخل اکسیدی با ترکیبی حاوی نانوذرات مورد نظر. بهعنوان مثال، میتوان برای ساخت نانوکامپوزیت Al2O3 و ماده فلوئور، ذرات پلیمری حاوی فلوئور را با استفاده از فرآیند رسوبنشانی الکتروفورتیک (Electrophoretic deposition) بر روی لایه اکسیدی متخلخل سنتز شده با روش آندایز سخت، نشاند. در این حالت، ذرات پلیمری به داخل حفرات لایه متخلخل راه پیدا میکنند و در اثر عملیات حرارتی بعدی در خلأ تبخیر شده و ماده فلوئور را بر جای میگذارند. برخی از محققین نیز به دنبال کامپوزیت کردن لایه اکسید آندایز شده با استفاده از ذرات نرم پلیمر هستند. برای مثال، میتوان با اضافه کردن پلیمر PTFE به الکترولیت حمام آندایز، میکروذرات PTFE را در داخل حفرات لایه اکسیدی آندایز شده نشاند. عیب این روش کامپوزیتسازی این است که نمیتوان با وارد کردن ذرات پلیمری به داخل منامذ محصولات آندایز شده، سختی و استحکام مکانیکی بالایی را بهدست آورد، زیرا این مواد روانساز هستند و استحکام بسیار پایینی دارند. برخی از مطالعات حاکی از نرم شدن لایه اکسیدی متخلخل پس از کامپوزیتسازی با ذرات پلیمری است. در نقطه مقابل، میتوان نانوذرات ترد سرامیکی را به جای ذرات پلیمری استفاده کرد. روش کار بدین صورت است که باید میکروذرات یا نانوذرات سرامیکی را با یک روش پخش مناسب، در داخل الکترولیت حمام آندایز توزیع کرد تا در طول فرآیند آندایز به داخل حفرات لایه اکسیدی راه یابند. تاکنون این سازوکار در مورد نانوذرات SiC ،TiO2 ،Si3N4 و Al2O3 مورد استفاده قرار گرفته است. نتیجه این اصلاح ساختاری، افزایش چند برابری سختی و استحکام مکانیکی و بهبود ضریب سایش پوشش است. برای نمونه، اگر محلول NaHSO3 و NH4)2S2O8) به الکترولیت حمام آندایز آلومینیوم (اسیدسولفوریک) اضافه شود، ضریب سایش نمونهها پس از ضدسایش کردن پوشش، مطابق شکل 6 بهبود مییابد. «فرآیند ضدسایش کردن» موجب پر شدن حفرههای لایه آندایز با نانوالیاف کربنی و پر شدن ترکها میشود. نمودار شکل 6 نشان میدهد که ضدسایش کردن موجب افزایش دو برابری ضریب اصطحاک پوشش میشود.

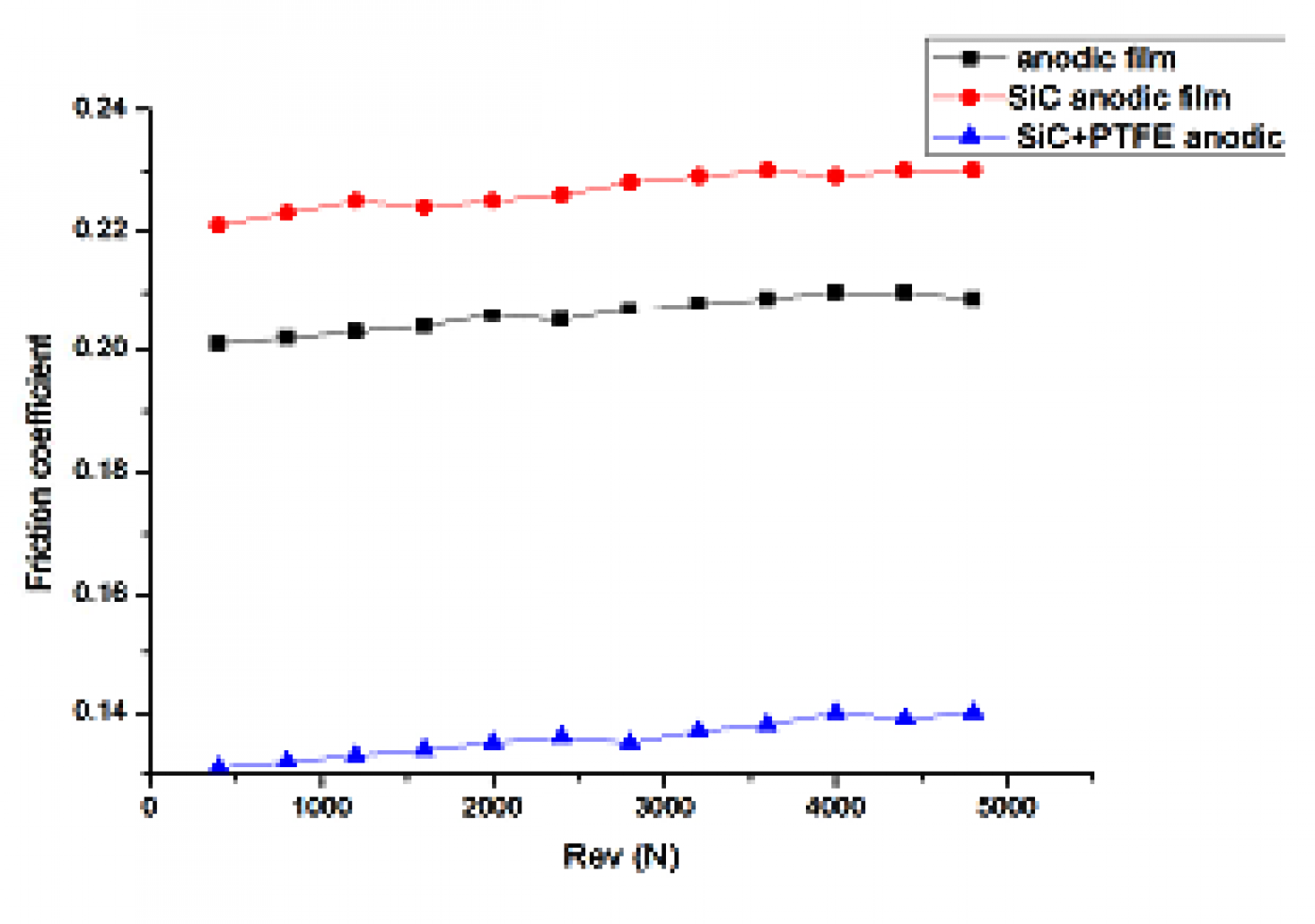

میتوان ذرات پلیمری و سرامیکی را به طور همزمان وارد منافذ لایه اکسیدی کرد. در این حالت، ساختار پوشش بسیار متراکمتر از زمانی خواهد بود که فقط از ذرات سرامیکی برای کامپوزیتسازی استفاده شده باشد. این مورد برای ذرات Al2O3 و PTFE گزارش شده است. پدیده دیگری که در این حالت مشاهده میشود، تشکیل Al2O3 آمورف و کریستالی در طول آندایز است. حضور همزمان ذرات پلیمری و سرامیکی فرآیند کریستالی شدن لایه اکسیدی را دشوارتر میکنند. لازم به ذکر است که زمانی از افزودن همزمان دو نوع ذره سرامیکی و پلیمری استفاده میشود که افزودن ذرات سرامیکی به طور همزمان موجب تردی بیش از حد پوشش و ایجاد ترک در اثر تنشهای پسماند کششی میشود. افزودن ذرات پلیمری شاید کمی از استحکام پوشش کامپوزیت شده بکاهد اما از تردی بیش از حد آن جلوگیری میکند. برای نمونه، شکل 7 اثر افزودن نانوذرات SiC و PTFE بر مقاومت سایشی پوشش کامپوزیتی اکسید آلومینیوم را نشان میدهد. همانطور که مشاهده میشود، افزودن ذرات SiC بهتنهایی باعث ترد شدن لایه آندی میشود و مقاومت به سایش لایه آندی کاهش مییابد. از طرف دیگر، افزودن SiC و PTFE بهطور همزمان باعث افزایش مقاومت به سایش لایه آندی میشود.

4- ریزساختار پوششهای آندایز شده

اکثر مطالبی که تاکنون بیان شد بیشتر ناظر بر پوششهای آلومینایی سنتز شده با روش آندایز بود. این در حالی است که آلیاژها و فلزات دیگری مانند منیزیوم نیز هستند که مطالعات گستردهای بر روی فرآیند آندایز آنها انجام شده است. در این بخش، ریزساختار کلی پوششهای آندایز شده، با ارائه مثالی از آلیاژهای منیزیم مورد بحث و بررسی قرار میگیرد.

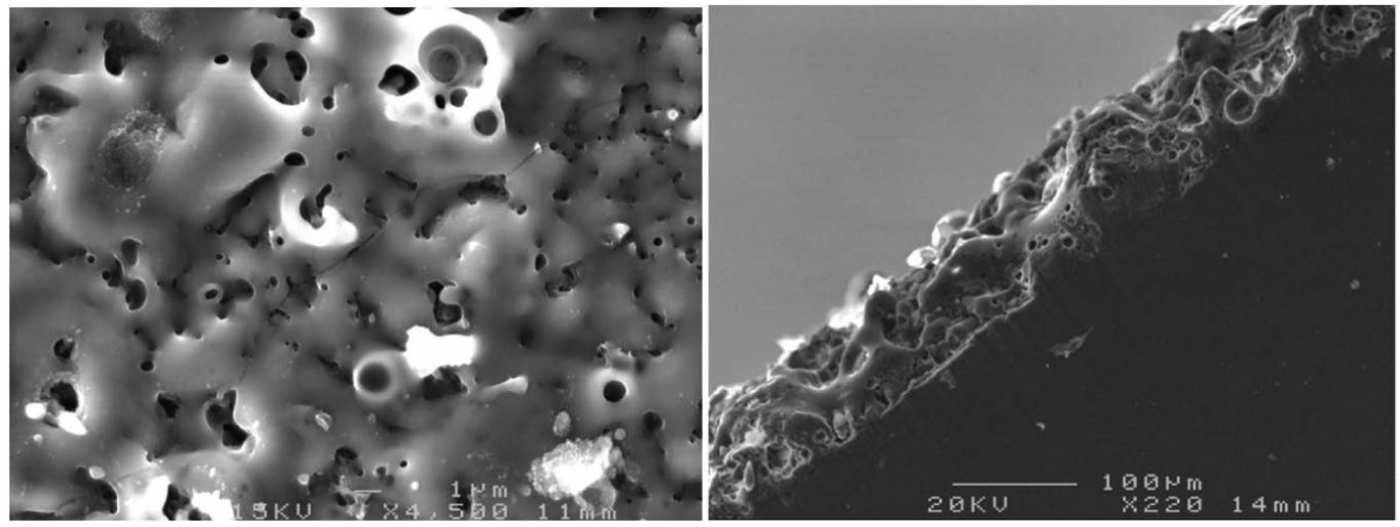

در حالت کلی، اولین لایه اکسیدی تشکیل شده در فرآیند آندایز، دارای ساختاری آمورف است. به مرور زمان که فرآیند پیش میرود، این لایه به طور موضعی میشکند و لایه آمورف شروع به کریستالیزاسیون میکند. پوششهای اکسیدی تشکیل شده در ولتاژهای بالا، اغلب متخلخل هستند. برای مثال، شکل 8 ریزساختار متخلخل لایه اکسیدی تشکیل شده بر روی آلیاژ منیزیم AZ91D با استفاده از روش آندایز را نشان میدهد.

در واقع، پوششهای اکسیدی آندایز شده، چندلایه هستند. مشاهدات نشان میدهند که اغلب یک لایه متراکم سدی بر روی آلیاژ منیزیم و یک لایه متخلخل در سمت بیرونی پوشش تشکیل میشود. شکل 9 تصویر SEM چنین ریزساختاری را نشان میدهد. لایه سدی در آلیاژهای منیزیم همواره نازک بوده و برای مشاهده آن نیاز به میکروسکوپ SEM است. این لایه در مقایسه با آلومینیوم و آلیاژهای آن، مقاومت کمتری در برابر خوردگی دارد و نمیتوان از آن انتظار جلوگیری از ورود گونههای خورنده را داشت. به همین دلیل، سینتیک رشد لایه آندایز در آلیاژهای منیزیم به مراتب سریعتر از آلومینیوم است.

از نظر تئوری، پارامترهای مهمی آندایز آلیاژهای آلومینیومی و منیزیمی را تحت تأثیر قرار میدهد. از مهمترین این پارامترها میتوان به ترکیب شیمیایی و ریزساختار اولیه آلیاژ (زیرلایه)، ترکیب شیمیایی الکترولیت حمام آندایز و متغیرهای فرآیندی مانند چگالی جریان آندایز، ولتاژ و دمای کاری اشاره کرد. برای مثال، ابعاد و توزیع تخلخلها تابعی از ترکیب شیمیایی الکترولیت و شرایط کاری است که شدت خورندگی محیط را تعیین میکند.

4- نتیجهگیری

روش الکتروشیمیایی، یکی از روشهایی است که برای تولید نانوساختارها استفاده میشود. این روش نسبت به سایر روشهای تولید نانوساختارها سادهتر و مقرون به صرفهتر بوده و از دقت بالایی نیز برخوردار است. آندایز آلومینیوم یک فرآیند الکتروشیمیایی آندی است که باعث افزایش ضخامت لایه اکسیدی طبیعی میشود. این فرآیند با روشهای مختلفی انجام میشود که در این مقاله به روش آندایز هدایتشده با الگو و آندایز خودآراییشده اشاره شد. فرآیند آندایز خودآراییشده نسبت به سایر روشها، آسانتر و کمهزینهتر بوده و دقت بالایی نیز دارد. لذا برای تولید نانوحفرههای اکسید فلزی بسیار مورد توجه قرار گرفته است. مراحل انجام فرآیند آندایز خودآراییشده در مقاله «فرآیند آندایز 2» شرح داده خواهد شد. گفته شد که میتوان با افزودن ذرات پلیمری یا سرامیکی به پوشش اکسیدی آندایز شده، رفتار فیزیکی- مکانیکی آن را تحت تأثیر قرار داد. گفته شد که برای دستیابی به یک پوشش اکسیدی، استفاده همزمان دو نوع ذره پلیمری و سرامیکی ضروری است. نهایتاً ریزساختار پوششهای آندایز شده مورد مطالعه قرار گرفت. گفته شد که این پوشش یک ساختار چندلایه دارد. لایه اول بسیار نازک و متراکم بوده و اغلب ساختاری آمورف دارد. در مقابل، لایه بعدی متخلخل بوده و عرض آن نیز به مراتب بیشتر از لایه سدی است.