تهیه نانومواد با روش سل-ژل – 2

این مقاله شامل سرفصلهای زیر است:

1- مقدمه

2- انتخاب کاتالیزور

1-2- مکانیزم عملکرد کاتالیزورهای بازی و اسیدی

3- خشک کردن ژلهای خیس

نتیجه گیری

1- مقدمه

فرآیند سل-ژل، یک روش سنتز پایین به بالا محسوب میشود. در این فرآیند، محصولات نهایی در اثر انجام تعدادی واکنش شیمیایی برگشتناپذیر به وجود میآیند. در طی این واکنشها، مولکولهای همگن اولیه (سل) به یک مولکول نامحدود، سنگین و سهبعدی به نام ژل تبدیل میشوند. تبدیل سل به ژل، طی یک فرآیند موسوم به «فرآیند تراکم» انجام و منجر به تولید ژل خیس میشود. شکل 1 شمایی از مراحل تبدیل سل به ژل را نشان میدهد.

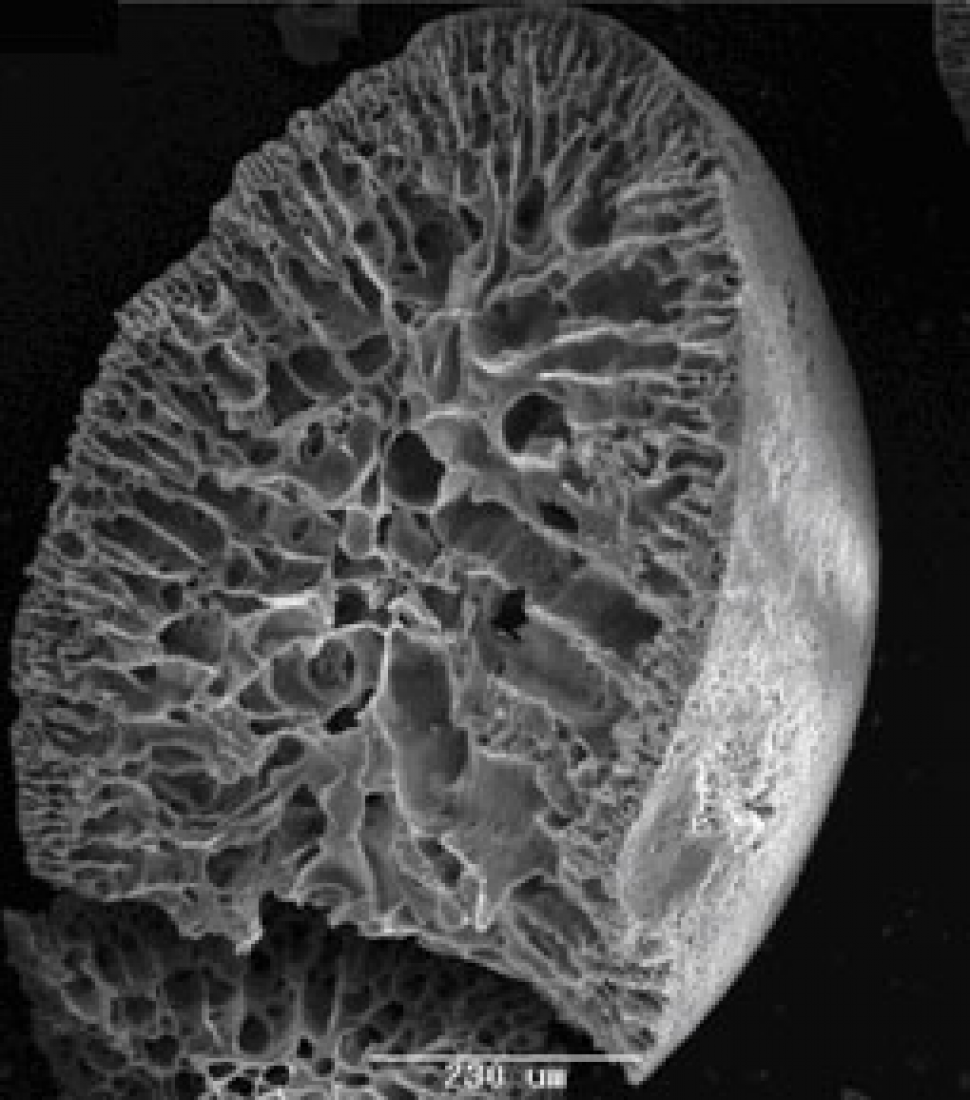

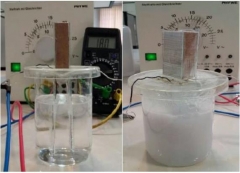

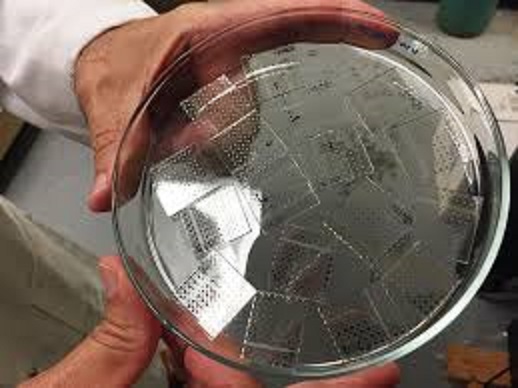

برای سنتز سیستمهای هیبریدی دوتایی یا سهتایی، از اختلاط نمکهایی با ترکیب شیمیایی مختلف استفاده میشود. هر کدام از نمکهای اولیه، دارای سرعت واکنش منحصربهفردی هستند. سرعت واکنش نمکها، به عوامل مختلفی مانند pH، غلظت، نوع حلال و دما بستگی دارد. ژل پلیمری به وجود آمده از تراکم سل، به صورت یک ساختمان سه بعدی است و از به هم پیوستن حفرهها به وجود میآید. پس از خشک کردن ژل، به دلیل انقباض حجمی، ساختاری جامد و صلب به دست میآید. لازم به ذکر است که با کنترل شرایط خشک کردن ژل، امکان دستیابی به تخلخلهایی با ابعاد نانو وجود دارد. مزیت نانوتخلخلها، سطح ویژه بسیار بزرگ نسبت به تخلخلهای عادی است. به عنوان مثال، از مواد کربنی نانومتخلخل، در ذخیرهسازی هیدروژن استفاده میشود، به طوریکه هیدروژن در تخلخلهای موجود در مواد کربنی به دام افتاده و ذخیره میشوند. شکل 2 تصویر SEM نانوتخلخلهای یاد شده را نشان میدهد.

در فرآیند سل-ژل، تبدیل سل به ژل معمولاً با تغییر pH یا تغییر غلظت محلول انجام میشود. از مزیتهای اصلی فرآیند سل-ژل میتوان به خلوص بالای محصول تولیدی، توزیع باریک اندازه ذرات و دستیابی به نانوساختاری یکنواخت در دمای پایین اشاره کرد. معمولاً از این روش، برای سنتز نانو اکسیدهای فلزی استفاده میشود.

همانطور که اشاره شد، فرآیند سل-ژل شامل تغییر حالت از سل به ژل با استفاده از تکنیکهای مختلف است که در بیشتر آنها، از خشک کردن آهسته و ملایم برای حذف حلال استفاده میشود. از آنجاییکه خشک شدن ژل با انقباض آن همراه است، فراهم کردن شرایطی مناسب جهت جلوگیری از تشکیل ترک یکی از موارد مهم و حائز اهمیت در این فرآیند به شمار میرود.

ژل تولید شده، قابلیت ریختهگری (Casting) دارد و با قالبگیری و خشک کردن آن، میتوان قطعهای یکپارچه تولید کرد. محصولات حاصل از ریختهگری یا قالبگیری، به عنوان صافی یا غشاء مورد استفاده قرار میگیرند.

امکان ایجاد فیلمهای نازک (Thin films) با ضخامت 50-500 نانومتر، با روش سل-ژل وجود دارد. برای این منظور، میتوان از روشهای مختلف پوششدهی کمک گرفت: (الف) روش پوششدهی غوطهوری (dipping) و پوششدهی چرخشی (Spin Coating)، (ب) فرآیند پوششدهی با اسپری، (ج) فرآیند پوششدهی جریانی، (د) فرآیند پوششدهی مویرگی، و (ه) فرآیند پوششدهی نوردی. فیلمهای نازک تولید شده با روش سل-ژل، کاربردهای وسیعی در صنایع الکترونیک و صنایع شیمیایی دارند. علاوه بر این، پوششهای حاصل از فرآیند سل-ژل، روی خواص اپتیکی مواد نیز تأثیرگذار هستند. شکل 3 شمایی از فرآیندهای مختلف پوششدهی با روش سل-ژل را نشان میدهد.

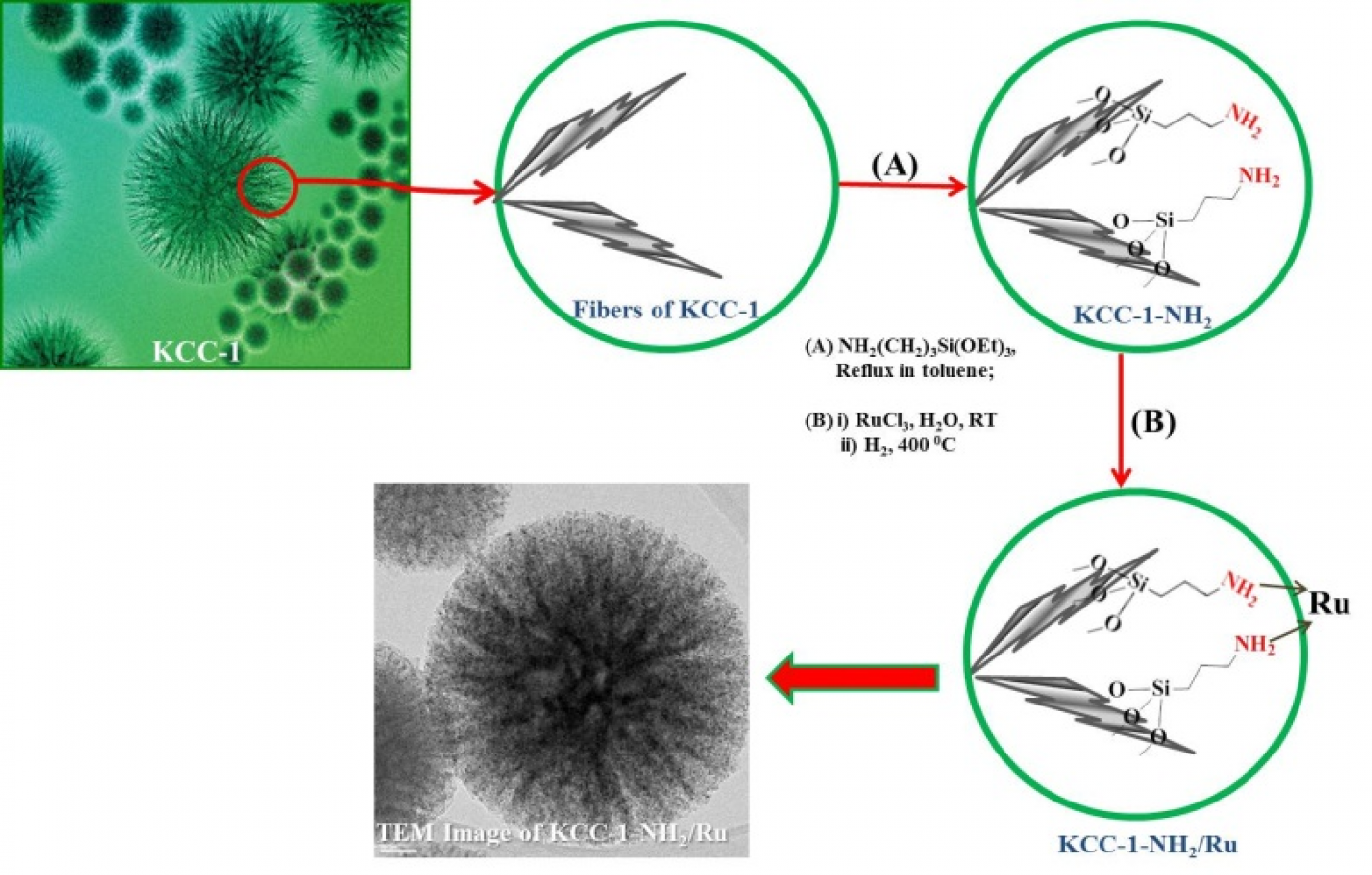

میتوان از روش سل-ژل در تولید مواد کامپوزیتی یا نانوکامپوزیتی استفاده کرد. به این منظور، تخلخلهای پیوسته در مقیاس نانو، به عنوان محلی جهت بارگذاری (Loading) مواد ثانویه به کار میروند. منظور از بارگذاری، افزودن یک ماده به داخل حفرهها است. این کار با استفاده از روشهایی مانند تصفیه در فاز مذاب یا واکنشهای شیمیایی انجام میشود. مواد نانومتخلخل را در دسته نانوکامپوزیتها طبقهبندی میکنند. یکی از کاربردهای مواد نانومتخلخل، استفاده از آنها در صنایع کاتالیستی است. خلل و فرج مواد نانومتخلخل با انواع کاتالیستهای صنعتی پر میشود و به دلیل سطح فعال بسیار بزرگ این مواد، بازده کاتالیستی افزایش و قیمت تمام شده محصول تولیدی کاهش مییابد. شکل 4 شمایی از بارگذاری ذرات ثانویه درون نانوتخلخلهای ماده را نشان میدهد.

به منظور تولید قطعات متراکمتر، قطعات سنتز شده یا تولید شده را تحت عملیات تفجوشی (Sintering) قرار میدهند. سطح ویژه بالا، باعث افزایش سرعت فشرده شدن یا تراکم ساختار میشود، بنابراین ژلهای نانومتخلخل در حین فرآیند تفجوشی، بهتر و سریعتر متراکم میشوند. از طرفی، باید توجه داشت که افزایش دما در حین این فرآیند باعث رشد دانهها شده و ریزساختاری متشکل از دانههای درشت به وجود میآورد. شکل 5 شمایی از انواع فرآیندهای قابل انجام با روش سل-ژل و محصولات حاصل از آنها را نشان میدهد.

2- انتخاب کاتالیزور

سرعت واکنش بین آب و آلکوکسیدها، بسیار کم است. با افزودن الکل، محلول رقیقتر میشود و سرعت واکنش به شدت کاهش مییابد. بنابراین، به منظور افزایش سرعت واکنش در فرآیند سل-ژل، از کاتالیزور استفاده میشود. کاتالیزورهای مورد استفاده در فرآیند سل-ژل باید به گونهای انتخاب شوند که بعد از انجام واکنش بتوان آن را به راحتی از محیط خارج کرد. به عنوان مثال، برای سنتز ذرات سیلیس، هم از اسیدها و هم از بازها میتوان استفاده کرد. هر کدام از این کاتالیزورها مزایا و معایب خاص خود را دارند. نشان داده شده است که در محیطهای بازی، ذرات با سرعت بالایی تا اندازه 100 تا 200 نانومتر رشد ﻣﻲکنند، اما به دلیل وجود نیروهای دافعه، به صورت جدا از هم باقی میمانند. در محیطهای اسیدی نیز رشد ذرات تا حدود 4 نانومتر ادامه مییابد و پس از آن متوقف میشود؛ اما در ادامه فرآیند، ذرات سریعاً به یکدیگر میپیوندند و ذرات بزرگتری را تشکیل میدهند. شکل 6 وابستگی شکل ظاهری ذرات سیلیس به مقدار pH را نشان میدهد.

آمونیاک، کاتالیزور بازی مورد استفاده در سنتز نانوذرات سیلیس است. این ماده نقطه جوش پایینی دارد و به سرعت و سهولت از سیستم خارج میشود. کاتالیزورهای اسیدی مورد استفاده در سنتز سیلیس شامل اسیدهایی مانند اسید کلریدریک، اسید نیتریک و اسید استیک هستند که نقطه جوش بالایی دارند. به دلیل نقطه جوش بالا، خارج کردن کاتالیزورهای اسیدی از محیط سنتز سیلیس، بسیار دشوار است. از معایب دیگرِ این کاتالیزورها، تولید محصولات جانبی است. به دلیل تشکیل محصولات جانبی، بخشی از الکترونهای موجود صرف تشکیل این محصولات شده و نمیتوان محصولات نهایی را با پیوندهای شیمیایی مورد نظر تهیه کرد. به همین دلیل، استفاده از کاتالیزورهای بازی در سنتز نانوذرات سیلیس، منطقیتر و بهصرفهتر به نظر میرسد.

1-2- مکانیزم عملکرد کاتالیزورهای بازی و اسیدی

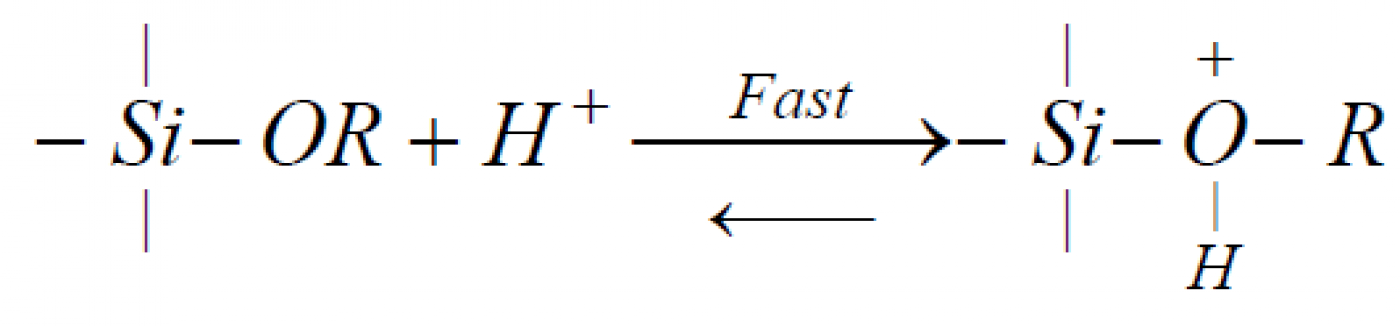

در این بخش، مکانیزم عملکرد کاتالیزورهای اسیدی و بازی در فرآیند سل-ژل سیلیس مورد بررسی قرار میگیرد. اگرچه هیدرولیز محلولها به منظور دستیابی به سل میتواند بدون افزودن کاتالیزور هم انجام شود، اما مشاهده شده است که با استفاده از کاتالیزورهای اسیدی یا بازی، سرعت واکنش هیدرولیز و مقدار سل تولید شده افزایش مییابد. در هنگام استفاده از کاتالیزورهای اسیدی، گروه آلکوکسیدی به سرعت پروتونه میشوند. در هنگام پروتونه شدن، الکترونها از اتم سیلیکون خارج شده و آن را با بار جزیی مثبت بیشتر، الکتروفیک میکنند. در این شرایط، اتمهای سیلیکون بیشتر در معرض حملههایی از جانب نوکلئوفیل مولکلولهای آب قرار میگیرند. سپس حالتی پیش میآید که در آن، نوکلئوفیلها به گروه آلکوکسید در حال تجزیه، حملهور میشوند. مکانیزم کاتالیز با کمک اسید به شرح زیر است:

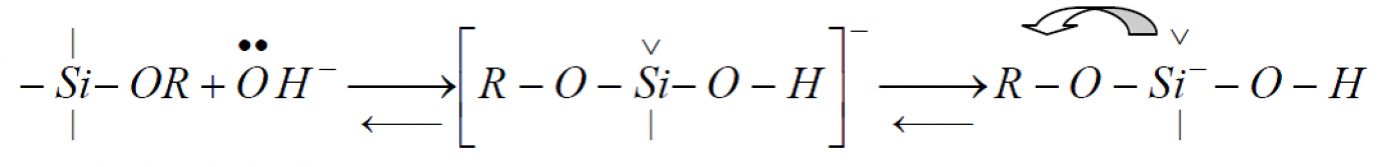

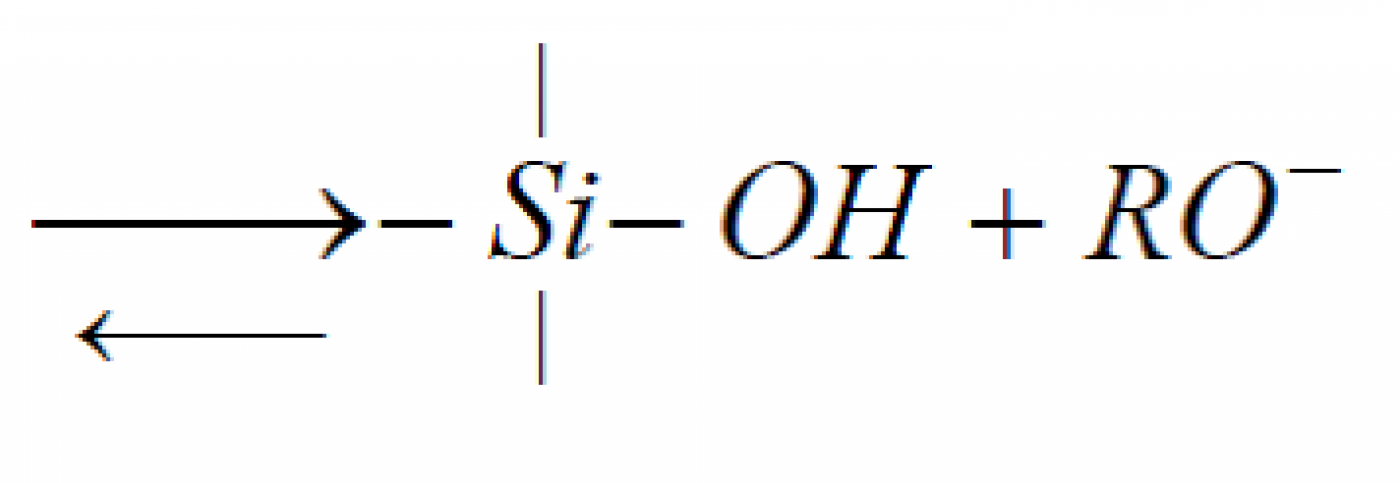

هنگام استفاده از بازها، آنیون هیدروکسیل (–OH) به عنوان نوکلئوفیل عمل کرده و به اتم سیلیکون حمله میکند. در این شرایط، OH، جایگزین گروه OR میشود. مکانیزم کاتالیز با کمک بازها به شرح زیر است:

خوانندگان میتوانند برای مطالعه بیشتر در مورد اصطلاحاتی نظیر الکتروفیل و نوکلئوفیل به پیوست 1 در انتهای متن مراجعه کنند.

3- خشک کردن ژلهای خیس

ژلها میتوانند شکل ظرفی را که در آن تولید شدهاند، به خود بگیرند. بسته به استحکام ساختار ژل، میتوان ژلی به صورت یک تکه یکپارچه با حفرههای بزرگ به دست آورد. با توجه به اینکه حلال، یکی از اجزای داخلی ژل بوده و وظیفه شکلدهی به شبکه آن را برعهده دارد، پایدار نگه داشتن ساختار حفرهها با خارج کردن حلال، کار بسیار دشواری است. به منظور حفظ یکپارچگی ساختار ژل، باید قبل از خشک کردن، مدتی به آن زمان داد تا پیوندهای بین ذرات استوارتر و مستحکمتر شوند. به همین دلیل، ممکن است این مرحله بین چند ساعت تا چند روز به طول بیانجامد که اصطلاحاً به آن، پیرسازی (Aging) گفته میشود. در فرآیند پیرسازی، پیوندهای موجود بین ذرات تقویت شده و پیوندهای جدید شکل میگیرند و در نهایت موجب افزایش استحکام ساختار ژل میشوند. شکل 7 ترتیب انجام مراحل مختلف در فرآیند سل-ژل را برای تولید محصول نهایی نشان میدهد.

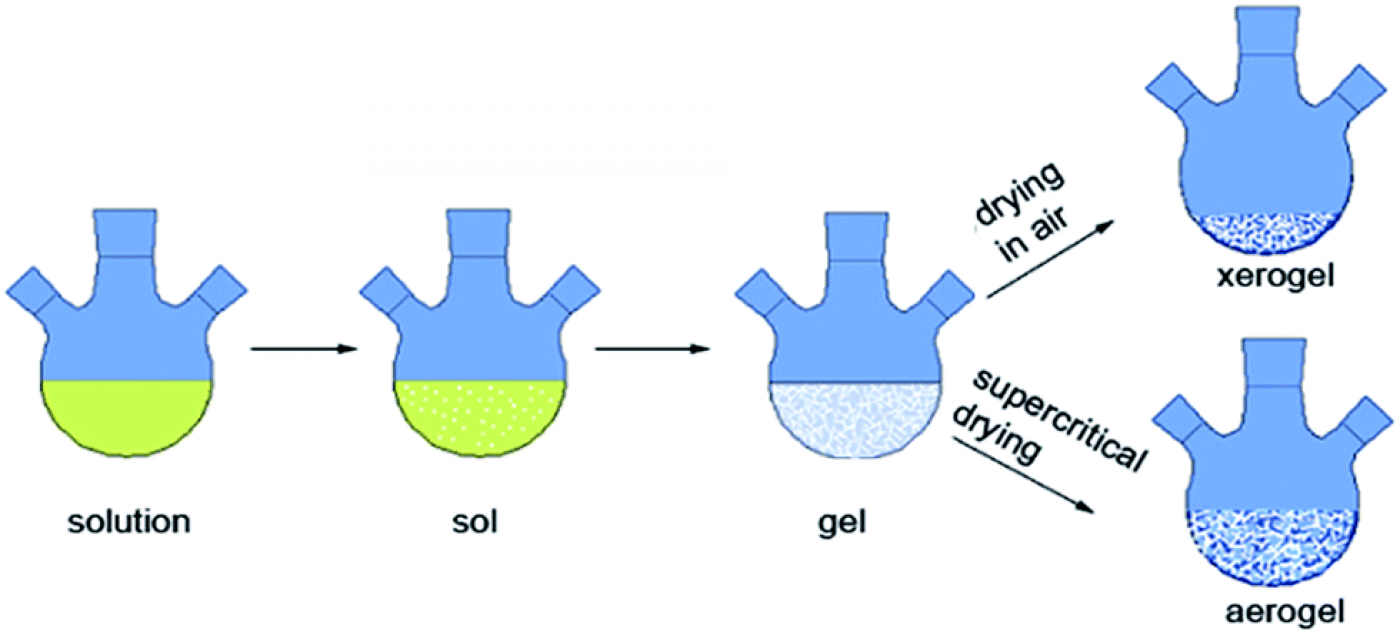

تا اینجا بیان شد که مواد شیمیایی، ذرات نانومتری «سل» را تشکیل داده و با به همپیوستن این ذرات در سه بعد، شبکهای سه بعدی به نام «ژل» ایجاد میشود. گفته شد که پس از تولید ژل، باید حلال از آن جدا شود. جدایش حلال از ژل با روشهای مختلفی انجام میشود که در ادامه به توصیف آنها پرداخته میشود:

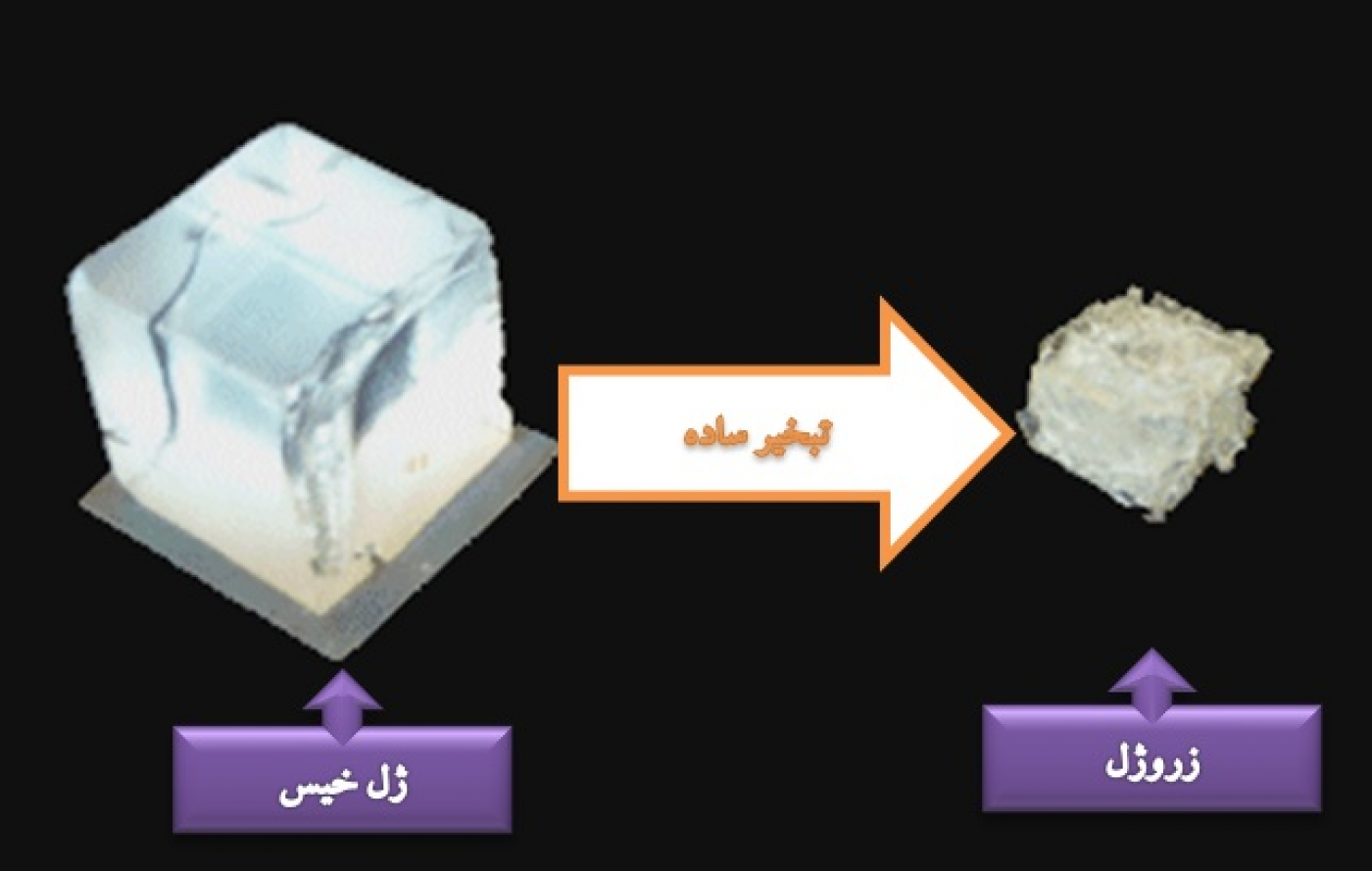

· ژل پس از تولید، در اتمسفر محیط قرار داده میشود تا به صورت خودبه خودی خشک شود. ژل حاصل از این روش، زیروژل (Xerogel) نام دارد و دارای حفرههای کمتر و تراکم بالاتر است. به عبارت دیگر، «زیروژل» به ژلی اطلاق میشود که تمام مایع موجود داخل حفرههای آن خارج شده است، به طوریکه ساختار آن اندکی متراکمتر و فشردهتر شده و تشکیل چروک و انقباض در آن نسبت به وضعیت ژل خیس، کاملاً مشهود است. شکل 8 تصویر زیروژل حاصل از ژل خیس را نشان میدهد.

· روش دیگر برای خشک کردن ژل خیس، روش فوق بحرانی است. در این روش، تغییرات شبکه جامد به حداقل مقدار خود میرسد. ماده حاصل از این روش، دارای شبکهای متخلخل و با استحکام پایین بوده و در اصلاح «پوک» است. به این محصول، آئروژل (Aerogel) گفته میشود. در آئروژلها، خروج حلال به گونهای است که هیچ فشردگی (Contraction) یا تغییری در ساختار ژل ایجاد نمیشود. از آنجایی که در این مواد، ژل خیس تا دمای بحرانی حلال حرارت داده میشود، هیچ تعادلی بین فاز مایع و بخار وجود ندارد. بنابراین ژل به دست آمده، سطح ویژه بالایی دارد و ساختار خود را در مقایسه با حالت ژل خیس حفظ میکند. برخلاف زیروژل، در آئروژل، تمامی خلل و فرجها و ساختار حفظ شده و متراکم نمیشوند. شکل 9 شمایی از مراحل تبدیل محلول به ژل خشک را نشان میدهد.

خشک کردن ژل خیس با فرآیند تبخیر یا با حذف حلال در محیط خلأ امکانپذیر است. مقدار تخلخل موجود در ژل خشک، در اثر نیروهای مویینگی (که از برهمکنش بین حلال و ساختمان ماده در طی تبخیر حلال به وجود میآید)، کاهش مییابد. این کاهش، فرآیندی برگشت ناپذیر است. معمولاً برای جلوگیری از کاهش مقدار تخلخل در حین فرآیند خشک کردن، سطح تماس بین فاز گاز و مایع در سیستم حذف میشود. این امر با حذف حلال در حالت فوق بحرانی انجام میشود. نقطه فوق بحرانی در نمودار فازی، نقطهای است که فازهای گاز و مایع از یکدیگر قابل تفکیک نیست. شکل 10 نمودار فازی فشار- دما برای دستیابی به شرایط بحرانی را نشان میدهد.

به طور خلاصه، در حالت فوق بحرانی، حلال بدون نیاز به تغییر فاز حذف میشود. به عبارت دیگر، برای خارج کردن حلال، نیازی به تغییر فاز آن از مایع به بخار وجود ندارد. در این وضعیت، حلال در فاز فوق بحرانی قرار دارد، یعنی نه در فاز مایع است و نه در فاز گازی. در شکل 10 پیکانها و اعداد، مسیرهای ممکن برای دستیابی به نقطه متناظر با فاز بحرانی را نشان میدهند. همانطور که مشاهده میشود، برای ایجاد فاز فوق بحرانی، ابتدا دما در یک محفظه کاملاً بسته تا بالای نقطه بحرانی (Tc) افزایش مییابد. در این حالت، فشار از فشار بحرانی تجاوز میکند (کمی بالاتر از Pc). در نتیجه این افزایش فشار، حالت فوق بحرانی به دست میآید.

در نمودار فازی فشار- دما (شکل 10)، Pc و Tc به ترتیب متناظر با فشار و دمای بحرانی هستند. پیکانهای 1 و 2 مسیر خشک کردن فوق بحرانی را نشان میدهند. ابتدا، مایع با افزایش دما به سیال فوق بحرانی تبدیل شده و به طور همزمان، فشار نیز افزایش مییابد. در ادامه، با ثابت نگهداشتن دما، فشار کاهش مییابد. بنابراین، سیال فوق بحرانی به فاز گازی تبدیل شده و از محیط خارج میشود. به همین دلیل، با ثابت نگه داشتن دما در مقداری بالاتر از دمای بحرانی، فشار کاهش مییابد و سیال فوق بحرانی مستقیماً به فاز بخار شده و از داخل اتاقک خارج میشود. از آنجایی که فشار لازم برای این منظور، در حلالهای معمولی بالاتر از 6 مگاپاسکال است، از اتوکلاو (Autoclave) برای ایجاد این مقدار فشار استفاده میشود.

الکل به دماهای بالایی برای رسیدن به حالت بحرانی نیاز دارد. به عنوان مثال، این دما برای اتانول، حدود 243 درجه سانتیگراد است. این در حالی است که CO2، در دمای اتاق (حدود 31 درجه سانتیگراد) به حالت فوق بحرانی وارد میشود. به همین دلیل، اگر از اتانول به عنوان حلال استفاده شود، به روش خشک کردن، «خشک کردن فوق بحرانی داغ» گفته میشود؛ اما اگر از CO2 به عنوان حلال استفاده شود، خشک کردن، از نوع «فوق بحرانی سرد» خواهد بود.

ژل تولید شده با روش خشک کردن فوق بحرانی سرد (روش CO2)، دارای تخلخل و سطح بزرگتری است، در حالیکه ژل خشک شده در دماهای بالا میتواند چهارچوب اولیه ژل خیس را حفظ کند.

نتیجه گیری

فرآیند سل- ژل، یک روش سنتز پایین به بالا محسوب میشود. در این فرآیند، محصولات نهایی در اثر انجام تعدادی واکنش شیمیایی برگشتناپذیر به وجود میآیند. در این مقاله به بررسی انتخاب کاتالیزورهای مناسب، مکانیزم عملکردی کاتالیزورها و مراحل خشک کردن ژل خیس پرداخته شد. گفته شد که سرعت واکنش بین آب و آلکوکسیدها، بسیار پایین است. با افزودن الکل، محلول رقیقتر میشود و سرعت واکنش به شدت کاهش مییابد. بنابراین، به منظور افزایش سرعت واکنش در فرآیند سل-ژل، از کاتالیزور استفاده میشود. تأکید شد که کاتالیزورهای مورد استفاده در فرآیند سل-ژل باید به گونهای انتخاب شوند که بعد از انجام واکنش بتوان آن را به راحتی از محیط خارج کرد. به عنوان یک مثال جامع، مکانیزم عملکرد کاتالیزورهای اسیدی و بازی در فرآیند سل-ژل سیلیس مورد بررسی قرار گرفت. گفته شد که با استفاده از کاتالیزورهای اسیدی یا بازی، سرعت واکنش هیدرولیز و مقدار سل تولید شده افزایش مییابد. تأکید شد که با توجه به این که حلال، یکی از اجزای داخلی ژل بوده و وظیفه شکلدهی به شبکه آن را برعهده دارد، پایدار نگهداشتن ساختار حفرهها با خارج کردن حلال، کار بسیار دشواری است. به منظور حفظ یکپارچگی ساختار ژل، باید قبل از خشک کردن، مدتی به آن زمان داد تا پیوندهای بین ذرات استوارتر و مستحکمتر شوند. دو روش برای جدایش حلال از ژل معرفی شد. در روش اول، ژل پس از تولید، در اتمسفر محیط قرار داده میشود تا به صورت خودبهخودی خشک شود. ژل حاصل از این روش، زیروژل (Xerogel) نام دارد. در روش دوم که روش فوقبحرانی نام دارد، تغییرات شبکه جامد به حداقل مقدار خود میرسد. ماده حاصل از این روش، دارای شبکهای متخلخل و استحکام پایین بوده و در اصلاح «پوک» است. به این محصول، آئروژل (Aerogel) گفته میشود. نهایتاً بر اساس آنچه گفته شد، میتوان با کنترل دقیق متغیرهای مربوط به خشک کردن ژل خیس، سنتز سل و ژل، ساختار نهایی و خواص محصولات حاصل از فرآیند سل-ژل را کنترل کرد.

پیوستها

پیوست 1

در شیمی، به ذراتی مانند یون +H که برای رسیدن به آرایش الکترونی گاز بی اثر به دو یا چند الکترون نیاز دارند یا مولکولهایی مانند BF3 که در آنها اتم مرکزی در آخرین لایه، اوربیتال خالی دارد و برای رسیدن به آرایش گاز بی اثر به الکترون محتاج است و در واکنشها به نقاطی متمایل میشود که دارای الکترون باشند، ذرات الکتروندوست یا الکتروفیل گفته میشود.

در مقابل، ذراتی مانند NH3 که در آنها اتم مرکزی دارای جفت الکترون غیرپیوندی بوده و در صورت لزوم میتوانند جفت الکترون خود را در اختیار اتم دیگر بگذارند و پیوند داتیو برقرار کنند و در واکنشها به سوی نقاطی که دارای بار مثبت هستند، متمایل شوند، ذرات هستهدوست یا مثبتدوست یا نوکلئوفیل نامیده میشوند. بدین ترتیب، تمام یونهای مثبت و مولکولهایی که اتم مرکزی آنها هنوز از نظر آرایش الکترونی شبیه گاز بیاثر نشدهاند، الکتروفیل هستند و تمام یونهای منفی و مولکولهایی که اتم مرکزی آنها دارای حداقل یک جفت الکترون غیرپیوندی هستند، نوکلئوفیل محسوب میشوند.

لازم به یادآوری است که پیوند داتیو، همان پیوند کووالانسی است، با این تفاوت که در پیوند کووالانسی، دو الکترون مشترک توسط هر دو اتم به اشتراک گذاشته میشوند، ولی در پیوند داتیو، دو الکترون مشترک فقط توسط یکی از اتمها به اشتراک گذاشته شده و اتم مقابل در آنها شریک میشود، بدون این که خود الکترونی به اشتراک گذاشته باشد.